工藝查定目的

由于城市環(huán)保的要求,氨堿廢渣的排放已成為困擾企業(yè)的一大難題。原有的用液體廢渣船運輸已不能適應環(huán)保的要求,必須將廢渣的液體輸送改為固體運輸。為了掌握板框壓濾機的準確生產能力,了解影響其生產能力的主要因素,從而為下一步的改造工作提供依據(jù),我們組織了本次查定。

查定內容和步驟

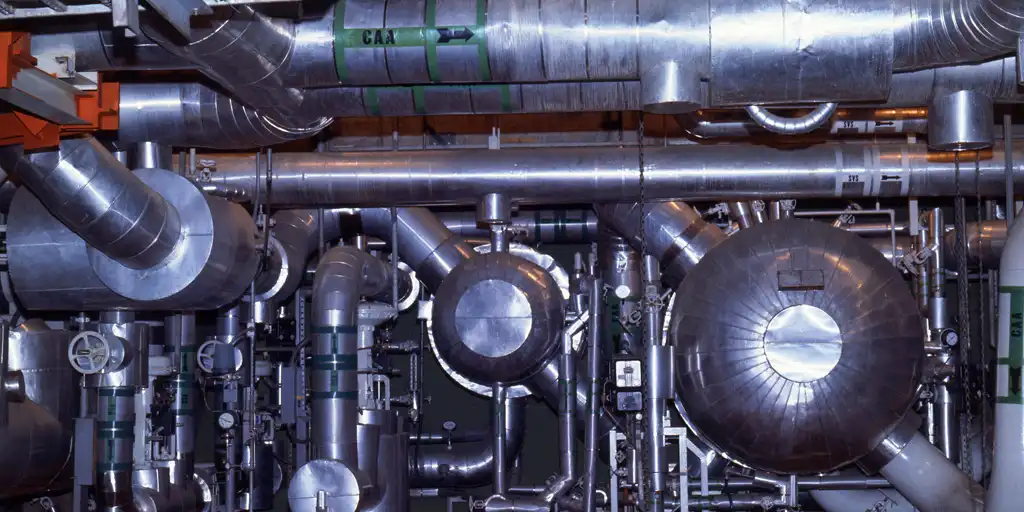

本次查定對壓濾機工序的原料及成品的規(guī)格進行了全面的分析,包括原料的密度、于基固液比及成品濾餅的密度、重量、含水率、厚度、濾液濁度等項目。本次查定還對5臺壓濾機壓濾過程的過濾壓力及運輸機的能力做了測量。

數(shù)據(jù)整理

1.原料及產品規(guī)格中數(shù)據(jù)為4次查定結果的平均值。

2.板框單車生產能力目前,氨堿廢液處理工序采用的是XMZ500-58型板框壓濾機3臺,XMZ500/1500一A型板框壓濾機2臺。其中XMZ500-58型壓濾機生產能力(于基)在6.18~6.34t之間,濾餅厚度為23mm;XMZ500/1500-A型壓濾機的生產能力在6.887~7.381t之問,濾餅厚度為24mm。

3.濾餅含水率各臺壓濾機的濾餅含水率均在33%~35%之間。

分析及結論

板框單車生產能力板框現(xiàn)有條件基本能適應目前氨堿生產中鹽泥排放的需要,如果欲提高壓濾機的單車能力,還需做如下幾項工作:

(1)加強操作管理:板框壓濾機由全自動操作改為目前的手動操作,存在操作上的問題,具體表現(xiàn)在對壓濾過程的控制上。需要保證一個壓濾循環(huán)的時間,其中包括加料壓濾、卸料、清洗濾布及維護。本次查定中,完成一個壓濾循環(huán)的時間在80~120分鐘之問,其中人料壓濾的時間為50一81分鐘,卸料時問為12~25分鐘,清洗維護的時間為30~40分鐘。即每天每臺機可完成12—18個壓濾循環(huán)。從查定的情況看,原料干基固液比對壓濾過程的影響不是很大。但是,濾布對過濾速度有~定的影響,一是濾布的質量,目前采用的丙綸無紡布濾布過濾效果比較理想,該濾布厚度為3.7~4.1mm,透氣量為280~350 l/m2,有效孔徑為0.025mm,本次查定中濾液濁度均在100ppm以下;另一個是濾布的清洗,由于生產過程中加入了海水.故有游離的SO 4/1存在,極易在濾布表面結疤,從而影響過濾效果。因此,濾布的清洗辦法應加以改進,清洗的主要目的是清洗掉CaSo4仉并保證濾布的有效孔徑。

(2)設備改造:以現(xiàn)有的條件,增加板框壓濾機臺數(shù)以提高生產能力不太現(xiàn)實,但是可以適當增加濾板的面積以求擴大過濾面積.我們的設想是每塊濾板上下各增加250mn,現(xiàn)已要求濾板廠家照此尺寸加工;另外,還可以加大濾餅厚度(鑄鐵濾板改為增強聚丙烯濾板)、增加濾室容積,以提高產量。同時需對相關設備進行改造,例如液壓系統(tǒng)、濾餅運輸系統(tǒng)等。

過濾壓力

分布曲線從比較典型的過濾壓力分布曲線上看,壓濾的產品質量與壓濾的最高壓力有關;與達到最高壓力的時間有關。在本次壓濾過程的80分鐘中,前5O分鐘壓力緩慢上升,當壓力升到0.2MPa附近時,通過調節(jié)回流閥將壓力提高至0.5MPa附近,20分鐘后當濾液成滴狀時,打開回流閥,停下卸料泵。本次壓濾的最高壓力僅達0.5MPa,因此含水率偏高(44%)。但是由于壓力達到0.2MPa的時問較長,故壓濾比較均勻,濾餅里外含水率一致。

在操作過程中要注意保證壓力達到0.2MPa的時間,以便使濾餅質量均勻 ;同時還要保證達到壓濾的最高壓力1.0MPa,以保證濾餅的含水率達到規(guī)定值 。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機