introductory

filter press是一種耗能低,處理能力高,脫水效果好,入料范圍寬的脫水設備之一廣泛應用于污水處理、選礦等行業(math.) genus隨高效壓濾技術的發展,壓濾機的脫水效果遠遠高于從前,呈替代加壓過濾機的趨勢。這是由于加壓過濾機的自身缺陷(不適應極細粒,能耗高,處理能力小,維護困難等),更重要的是壓濾機的脫水效果大幅度提高,弱化了加壓過濾機的優勢.但現階段的Fine Coal Filter Press的脫水效果并不突岀。選型時若對入料性質的研究不足,配件與工藝參數選擇不好,脫水效果必不理想。隨選煤廠生產能力的提高和工藝改進,也會導致原壓濾機的不能適應新狀況。這就需要對原壓濾機進行改造,因而對壓濾機實際具備脫水能力的技術進行深入分析是必要的。

1壓濾機脫水措施的效果分析

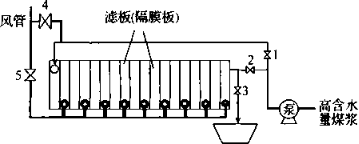

壓濾機主要脫水措施有泵送擠壓、隔膜壓榨、反吹、穿流等。其中泵送擠壓脫水為早期廂式壓濾機的基本脫水方式,通過泵將物料送入過濾室內,并利用持續的泵壓推擠物料使之脫水。這也是目前壓濾機的基本入料方式之一。但由于泵送壓力有限,難以達到更好的脫水效果。壓濾機的基本簡圖如圖1所示。多個濾板或隔膜板(如圖2所示)相互擠靠形成濾腔,高水含量煤漿由泵通過入料管送入濾腔內部,僅1、2閥門開啟時,泵送持續給料會將水分通過濾布從濾板上的孔隙中流出。當濾腔內積存物料后,水分的流動將受到阻礙,這時就需要提高泵的壓力,以利于水分的排除。當泵壓達到極限時,將不能繼續脫水。

1.1隔膜壓榨

diaphragm filter press壓榨是將高壓氣體或液體通入具有彈性的隔膜板內部,使隔膜外鼓,擠壓由泵送擠壓過程初步形成的高水分濾餅,以達到進一步脫水的目的。在壓榨過程中,應將圖1中1、2、3、4閥門關閉,閥門5打開。

壓力的提高和壓榨介質的填充速度加快,會進一步縮短壓榨時間。設濾餅顆粒之間充滿水,且固體顆粒不會透過濾布,壓榨開始至結束后濾餅體積的減少百分比。為壓縮率,壓榨前濾餅視體積為礦,其水分為M,濾餅質量為m,煤的真密度為5,水的密度because ofp。

壓縮比與壓榨壓力、壓榨時間有關和壓榨前濾餅的特性有關。若認為顆粒不被壓碎,可知只有當濾餅顆粒達到最緊密堆積時,壓縮比達到最大值。

通過提高隔膜壓力的方式提高壓縮比,最終將因濾餅顆粒存在最緊密堆積而達到極限。達到極限后,顆粒間形成堅固的骨架,繼續提高壓力將難以進一步提高壓縮比,除非將顆粒壓碎,但將對設備(尤其是濾板)造成很大的損害。

1.2反吹

反吹是將入料管中的高水分煤泥用高壓風噴吹回入料桶的工序,以進一步降低水分和減少入料管殘存的高水分煤泥污染濾餅。圖1中,當1、2、5閥門關,3、4閥門開時,為反吹工序。

1.3穿流

穿流是指將高壓風從濾板角孔或入料孔吹入,氣流經過濾餅從濾板的岀液孔排出,同時帶走顆粒間水分。當圖4中,1、2、3、5關閉,4打開時,即為穿流工序。壓榨過程的后期由于顆粒間的骨架支撐作用,繼續增加壓縮比所需要的壓力和時間將非常高,而達到最大壓縮比時,則不能再通過壓榨來降低水分了。此時通過穿流可以進一步降水。且經過穿流后,濾餅粘聯性降低,使其更易松散破碎,而提高摻配均勻性。降低水分的大小,與穿流所能夠吹出的空隙水有關。在理想狀況下,認為將顆粒間空隙水和外層的吸附水全部由穿流風帶走,則此時濾餅的水分應當為最高內在水分MHCO

氣流吹入濾餅,能夠吹空的顆粒間空隙總量與濾餅的密實程度有關。若濾餅密封程度不均勻,氣流會從較疏松的地方漏出,而不會穿過所有空隙。過高的密實程度則會導致濾餅將濾孔完全密封。因此壓榨過程不應該將濾餅壓的過于緊密,應當保證濾餅具有一定的松散程度。

2現場實踐

現場很難即時檢測濾餅壓縮比,因而也就不能據此進行壓濾機的實時調節。而穿流過程氣流通過濾餅受到的影響非常復雜,現有技術條件也不能實時準確地得出其吹空的顆粒間空隙。根據入料的濃度、流量以及時間計算出總壓縮比,可以獲得濾餅充滿濾腔的時間點,也就是停止入料并進行隔膜壓榨的時間點。這需要高準確度的濃度檢測儀器做支撐。總之,式(3),式(4)和式(8)的主要意義在于對已知煤泥樣品的壓濾脫水效果預測和對已有壓濾機工作狀況的評價,并在高固含量物料濃度實時檢測取得突破后,可實現壓濾機入料截止工序的自動控制,從而減輕工人的工作壓力。

2.1現場實驗介紹

峰峰集團大淑村礦選煤廠為無煙煤選煤廠,改造后浮選精煤利用兩臺快開式隔膜壓濾機進行脫水,得到精煤泥產品與末精煤摻配后銷售。但濾餅水分高(高于27%,甚至達到30%),濾餅結塊夾心現象嚴重(圖3改造前),摻配難度大。為提高脫水效果,需對原設備工藝條件進行以下改造。

濾布:原濾布比阻過大,會使得濾餅體積壓縮難度增大,相同壓榨壓力下的壓縮比不足,濾餅水分降低困難,而且易粘附濾布,改用透氣率較大的緞紋濾布后,脫餅效果明顯變好,工人勞動強度大大減少,而濾液質量未惡化。

壓榨壓力:該廠所用隔膜板抗壓能力強,可在極高壓力下(IMPa)反復壓榨1萬次以上,而原系統設計的壓榨壓力僅為6MPa,實際使用時為0.5MPa,且壓力不能進行調節。故額外增設一臺空壓機,將壓力提高至0.7-0.85MPa。

操作工序:原操作工序為先反吹后壓榨,表內壓由6MPa迅速降低至0.2MPa以下,而后緩慢提升,在壓榨結束時,表壓為0.5MPa左右。這說明實際壓榨過程的平均壓力達不到0.5MPa。由于反吹的降水能力要比隔膜壓榨低非常多,而原操作工序,使腔內卸壓過多的直接結果就是壓榨能力上不去,壓縮比低。因此將原工序改為先壓榨后,表壓在壓榨階段最低為0.6MPa,并很快穩定在0.7~0.85MPa(終壓)。

3)助濾劑:添加助濾劑可以優化煤泥水中顆粒間的空間構架,形成很好的松散堆積結構,從而降低濾餅的脫水難度I9–(math.) genus01o現場實驗添加的助濾劑為低分子量聚丙烯酰胺與聚合氯化鋁。

2.2改造結果分析

現場實踐結果見表1,可見在壓榨壓力0.85MPa時,濾餅水分降低到22.4%,效果最為明顯;而壓力為0-76MPa時濾餅水分降低了1.5%;在配合助濾劑的情況下,濾餅水分降低了2.6%,可見助濾劑對降低濾餅水分有較明顯的效果。但在實驗過程中發現助濾劑會使單循環入料時間延長。經分析認為是由于助濾劑使煤泥水粘度提高,而入料泵能力不足。

reach a verdict

壓濾機脫水效果均可以統一到脫水前后物料的體積壓縮比上,壓縮比越高,水分越低。

隔膜壓榨的脫水效果明顯,但受到濾餅堆積狀態的影響,存在極限。

反吹的脫水效果很低,主要目的是避免中心管中殘存高水分煤泥污染濾餅。

壓濾機合理的操作工序為先進行隔膜壓榨工序而后反吹,防止腔內卸壓過多。

助濾劑可以提高壓濾機的脫水效果,但需要注意添加助濾劑后會提高煤漿粘度,若入料泵能力不足將延長單循環時間。

Technical: 188517-18517

E-mail: suton@su-ton.com

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses