一 概述

陜西金泰氯堿化工有限公司位于陜西省榆林市米脂縣姬家峁,工廠規劃建設規模為30萬噸/年聚氯乙烯裝置,占地面積960畝。一期新建一套電石法年產10萬噸的聚乙烯裝置,另配套10萬噸/年離子膜法燒堿裝置,二期擴建至年產30萬噸的規模,一期工程已全部建成投產。該公司原建有污水站一座,主要處理建設方廠界內的生活污水和有機生產污水,處理能力40t/h,為節約用水,實現污水零排放的目標,該公司擬新建工業廢水處理廠一座,主要處理化工酸堿廢水和熱電站含油廢水及化水排水,產水用于循環水補充水和其它工序的工藝用水。需處理的原水主要來源于(1)電廠循環冷卻水;(2)化水車間(反滲透+混床)再生水;(3)反滲透排放的濃鹽水;(4)鍋爐房氣機排放的含油水;(5)化工車間部分循環冷卻水。本工程設計處理水量為8400m3/d(350m3/h)。根據建設方提供排水水質的化驗結果,確定正常情況下的進水水質如下表(表中單位:mg/L,其中pH無量綱,硬度以CaCO3計):根據建設方的要求,處理后出水水質應符合下表(表3)所規定的限值(表中pH值無量綱、電導率為μS/cm,其余指標單位均為mg/L,總硬度、鈣硬度及總堿度以CaCO3計,硅酸以SiO2計):從建設方提供的水質參數數據結果來看,原水中硬度、可溶性鹽的濃度較高,這部分高濃度含鹽水主要來自建設方化水車間(反滲透+混床)再生、化學清洗和反滲透排放的濃鹽水。且出水的水質要求又嚴于目前國內各種回用水水質標準。因此,所選的處理工藝應能有效地去除硬度及可溶性鹽,以穩定達到建設方要求的出水水質。

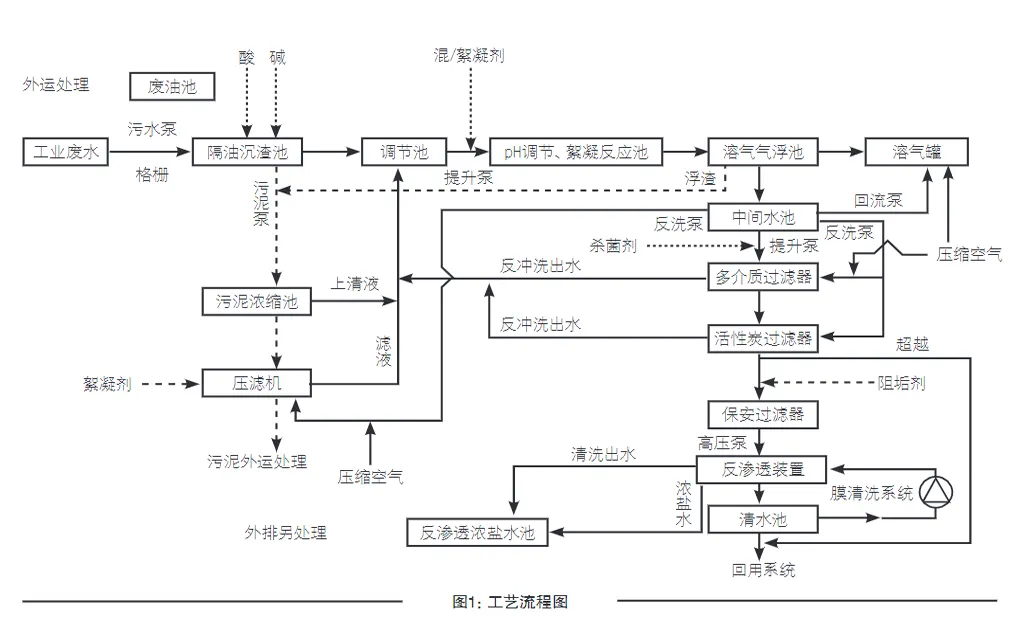

二 工藝選擇由于工業廢水來自于不同的生產車間,廢水的水量和水質較不穩定,且污水中油類的含量較高、pH變化較大,因此,去除廢水中的油類和調節pH較為重要,另水中含有較高的硬度和鹽度,后續的硬和除鹽也是本處理系統出水達到建設方用水標準的關鍵因素。工業廢水泵入格柵井,通過格柵的間隔作用去除廢水中較大的固體物質,以避免對后續處理系統的不良影響,格柵井出水進入隔油沉渣池,經隔油、沉渣后,去除大部分的浮油和沉降性能較好的懸浮物及膠體物質,廢水進水調節池,在調節池中均化水質、調節水量,調節池中的廢水經離心泵泵入pH調節、絮凝反應池,通過加入酸、堿對廢水進行pH調節,并加入混凝劑和絮凝劑進行絮凝反應,反應完全后進入加壓溶氣氣浮池進行渣水分離,上清液進入中間水池,經提升泵將廢水泵入多介質過濾器,通過多介質過濾、活性炭過濾、保安過濾等預處理,最后進入反滲透(RO)裝置,RO裝置的出水排至清水池。隔出的廢油排入廢油池,由建設方自行處理。隔油池的沉渣、加壓溶氣氣浮池的浮渣等,進入污泥濃縮池,經濃縮后進入壓濾機進行脫水,濾液及污泥濃縮池上清液排至調節池,泥餅定期外運處理。RO濃鹽水排入濃鹽水貯池,由建設方另行處理。具體流程見圖1。

三 主要構筑物及設備設計參數3.1 水處理工藝部分

3.1.1 格柵井及配水槽 容積尺寸:5500×800×800mm(L×W×H);隔油沉渣池配水槽設計參數為:容積尺寸:5500×400×800mm(L×W×H);槽底均布φ100mm布水孔15個,并與格柵井單面連通。

3.1.2 隔油沉渣池 容積尺寸為:22000×5500×5500mm(L×W×H);有效水深:5.2m,停留時間: 1.8h,有效容積:629.2m3,池底坡度:i=0.01,貯泥斗深度:2.17m。

3.1.3 調節池 容積尺寸:22,000×17,200×5,500mm(L×W×H);有效水深:5.0m,停留時間: 5.41h,有效容積:1892m3。

3.1.4 絮凝反應池 反應池按兩組并聯設計,每組與氣浮池串聯,獨立、并聯運行;每組容積尺寸:5,950×3,000×2,800mm(L×W×H);有效水深:2.5m,停留時間: 15min,有效容積:45m3。

3.1.5 加壓溶氣氣浮池淺層氣浮池按兩組并聯設計,每組獨立、并聯運行;單組容積尺寸:7,800×6,000×2,500mm(L×W×H);有效水深:1.9m;總凈容積尺寸:7,800×6,000×2,500mm(L×W×H)×2組。

3.1.6 中間水池 容積尺寸為:14,800×3,000×2,500mm;有效水深:1.9m,有效容積:84.36m3。

3.1.7 多介質過濾器 過濾介質:石英砂及無煙煤,選用套數:5套,運行方式:并聯連續全自動運行;設計平均濾速:8-10m/h,設計平均反沖洗強度:3-8L/(S·m2),設計反沖洗歷時:8-12min。

3.1.8 活性炭過濾器選用套數:4套,運行方式:并聯連續全自動運行,單套處理能力:100m3/h濾速:10m/h,反沖洗強度:6L/(m2·Sec),清洗方式:反沖泵沖洗,清洗時間:7-10min。

3.1.9 反滲透系統超濾系統抗污染型反滲透膜元件采用四組并聯運行,每組處理能力87.5m3/h按1級兩段過濾設計,產水能力52.5m3/h(60%)。

3.1.10 清水池 容積尺寸:14,000×8,000×5,500mm(L×W×H);有效水深:5.0m,有效容積:560m3。

3.1.11 廢油池容積尺寸:4,000×1,000×3,000mm(L×W×H)。

3.1.12 廢液集水池容積尺寸:2,000×2,000×3,000mm(L×W×H)。

3.1.13 反滲透濃鹽水池 容積尺寸:8,000×7,000×5,500mm(L×W×H);有效水深:5.0m,有效容積:280m33.2 污泥處理工藝部分污泥濃縮池的設計參數為:濃縮池尺寸:11,000×2,500×2,800mm(泥斗深1,800mm)有效深度:2.4m,有效容積:66m33.3 供氣系統 供氣主要用于過濾器供氣清洗、反滲透系統低壓供氣清洗、帶式壓濾機反洗用氣、所有氣動閥門用氣等的空氣提供,要求壓縮空氣氣源經脫水脫油處理后供至本系統的壓縮空氣儲罐。過濾器供氣清洗空氣需求量為:25.3m3/min,50kPa反滲透系統低壓供氣反洗空氣需求量為:2.5m3/h帶式壓濾機反洗空氣需求量為:0.25m3/h,0.7MPa氣動閥空氣需求量為:30m3/h,0.6MPa提供空氣量為:>1550.75m3/h提供壓力:>0.7MPa四 運行費用本廢水處理工程運行管理過程中,所需消耗的運行費用包括電費(0.13元/m3,廠方自備電廠,電價成本0.3元/kW.h)、藥劑費(0.77元/m3)、人工費(0.03元/m3)等,本污水處理系統運行成本約合0.93元/噸水。本運行費用估算為直接運行費用,未包括設備折舊、大修費用及其他間接費用。五 污水處理系統回用水的回收率根據膜供應商提供的類似工程案例,綜合考慮各方面的因素,取反滲透系統水的產水率約為65%,則產水量約為227.5m3/h。

六 工藝設計總結

6.1 各工藝段分析

6.1.1 格柵井及布水槽 格柵井內設格柵兩套,從目前運行情況來看,因廢水來自廠方廢水提升泵,井內攔截物除有沉砂外,無其他較大的懸浮性雜物,可考慮不設置格柵或格網,只需設置布水槽。本工藝段各項參數均符合設計規范要求,亦符合實際應用情況。

6.1.2 隔油池 隔油池集隔油及沉渣的功能,廢水在池內停留2小時,符合隔油的規范標準,亦符合初沉的時間條件規范(約2小時),既可達到隔油的目的,又可起到沉砂初沉的作用。同時因廢水pH的變化范圍較大(5~14),在格柵井內設置一級pH監測及調節裝置,在隔油池內實際一級pH調控,增加調控時間,確保pH調控的效果,在隔油池的出口處設置二級pH監測及調節裝置,為增強pH的調控效果提供最大保障。隔油池末端設集泥斗,將長期沉積的污泥定期通過污泥泵抽至污泥濃縮池。考慮到本工程甲方所給的水質情況,設置隔油池是合理的,另從運行情況來看,甲方污水泵排過來的水中含有大量的砂狀沉積物,故本池設置污泥頭沉砂及污泥泵抽泥的設計及做法是正確的。另將前期設計的在pH調節及絮凝反應池調節pH值改為隔油池二級pH調節,也是比較合理的。不僅可以在進水之初就調節水質,亦可減少調節池、污水提升泵、絮凝反應池及中間管道的防腐問外運處理廢油池工業廢水隔油沉渣池調節池pH調節、絮凝反應池溶氣氣浮池溶氣罐污水泵格柵污泥濃縮池壓濾機絮凝劑污泥外運處理濾液壓縮空氣酸堿混/絮凝劑中間水池多介質過濾器活性炭過濾器保安過濾器反滲透裝置清水池回用系統反滲透濃鹽水池外排另處理浮渣濃鹽水清洗出水高壓泵膜清洗系統阻垢劑超越壓縮空氣回流泵反洗泵提升泵殺菌劑反洗泵反沖洗出水反沖洗出水上清液提升泵污泥泵圖1:工藝流程圖題,降低工程造價,縮短工期。

6.1.3 調節池 通過調節作用,均化廢水水質,均衡廢水水量,本工程調節池設計調節時間5小時。滿足廢水均質及調節水量的要求。

6.1.4 絮凝反應池 反應池共兩組,每組兩格,第一格為混凝反應室(反應一室),第二格為絮凝反應室(反應二室)。通過加入混凝劑(PAC)及助凝絮凝劑(PAM)增強廢水的凝聚效果。反應池采用機械攪拌器進行攪拌。反應一室為快速反應池,轉速控制在60~80轉/分鐘,反應二室為慢速反應池,轉速控制在4~20轉/分鐘。設計停留時間15分鐘。本工藝段的設計符合設計規范及實際運行情況的要求。

6.1.5 溶氣氣浮池 溶氣氣浮池分為溶氣釋放區,分離區,集水區等。通過溶氣回流系統將空氣溶于水中,水中空氣再釋放產生大量微小氣泡,氣泡在上升過程中將經絮凝反應生成的懸浮物礬花帶至水面形成浮渣,并通過刮渣機將浮渣去除。本工程設計溶氣回流比為25~30%,設計停留時間20分鐘。本工藝段符合設計規范及實際運行情況的要求。

6.1.6 中間水池 中間水池用于收集氣浮池出水,并提供過濾器取水。本工程的中間水池設計過小,停留時間較短。由于本池的取水點太多(壓濾機反沖用水,過濾器用用、過濾器反沖用水),且取水量較大,在實際的運行的過程中,由于設置了全自動運行,導致影響其他工序的運行周期長短。本工藝段雖能滿足規范要求,但在實際的運行情況下,有所缺限。

6.1.7 多介質過濾器 氣浮后的出水中仍含有少量的懸浮物,采用多介質過濾器最大限度地去除廢水中的懸浮物。濾料采用石英砂及無煙煤。多介質過濾器在本工程中的設計與應用是必要與正確的。本工程多介質過濾濾速采用8m/h,符合設計規范8~10m/h的要求。考慮到水中含鹽量較高4000mg/L,設備罐體內部采用3mm單層襯膠防腐。為利于自動運行的需要,采用氣動閥門進行控制,同時采用手動閥門備用,以利于設備的檢修。

6.1.8 活性炭過濾器 采用活性炭過濾器,通過活性炭的吸附作用,最大限度地去除廢水中的有機物,以減輕反滲透系統的有機負荷,提高反滲透系統的效率及使用壽命。活性炭過濾器在本工程中的設計與應用是必要與正確的。本工程多介質過濾濾速采用10m/h,符合設計規范8~10m/h的要求。考慮到水中含鹽量較高4000mg/L,設備罐體內部采用3mm單層襯膠防腐。為利于自動運行的需要,采用氣動閥門進行控制,同時采用手動閥門備用,以利于設備的檢修。

6.1.9 保安過濾器 保安過濾器采用5μm纖維棉濾芯,將粒徑大于5μm的物質濾除,以保障反滲透膜的安全。保安過濾器在運行中起到重要的作用,特別是在預處理水質不理想的前提下,通過保安過濾器的過濾作用,截留了大部分的微小懸浮物質,在很大程度上保護了反滲透膜。

6.1.10 反滲透系統 利用反滲透的原理,將水中離子狀態的物質從水中分離出來,以降低水中的鈣鎂離子及其他鹽分的濃度,使出水達到純水的標準。以滿足回用水的要求。反滲透產出的清水落石出水水排至清水池,以供回用,濃鹽水排至濃鹽水集水貯池,另作他用。反滲透系統使用一定時間后需要對膜進行化學清洗,故設置化學清洗系統。本工藝段符合設計規范的要求,目前除鹽率基本能夠達到膜廠家的設計值,產水率也達到設計值。

6.2 工藝可行性分析 從目前本工程的運行情況來看,結合監測到的廢水來水水質,本工程總體工藝流程是可行的。

6.3 輔助分析 輔助設計主要包括設備間的設計,設備間的設計包括泵房、加藥間、氣浮間、壓濾機房等的設計,本工程中所有設備間設計都偏小,特別是中間水池取水泵房的設計,遠小于設備間距規范的要求。

6.3.1 泵房 本工程設計有泵房兩個,第一個泵房主要用于放置調節池污水提升泵、隔油沉渣池污泥泵、壓濾機污泥泵、廢液池提升泵及部分加藥設備,第二個泵房主要放置氣浮回流泵、氣浮溶氣罐、過濾器提升泵、過濾器反沖洗泵、壓濾機反沖洗泵等。第一個泵房經重新規劃及設備重排后,設備的布置間距基本上可以達到設計規范的要求,第二個泵房在將與反滲透設備間的隔墻拆除后,將部分設備外移的情況下,亦勉強達到設計規范要求的設置間距。

6.3.2 filter press房 壓濾機房的設計基本符合規范要求。

6.3.3 加藥間 本工程加藥間原與泵房設計在一起,但由于泵房本身面積不夠使用,導致部分加藥設備需另建設備間(建于調節池上,采用彩鋼輕結構)。

6.3.4 氣浮間 氣浮間作用是為防止氣浮池露天致使冬季池面結冰而設計。但由于與土建專業溝通不夠,氣浮間門上梁設計過大,導致進出設備間的門洞尺寸偏小,影響整體外觀及使用。

6.4 運行效果

七 總結評定本工程雖然仍存在一些問題和不足:(1)格柵井出水布水孔在施工過程中未清理完全,導致隔油池布水不均勻,初期隔油效果不佳,經整改后得以解決;(2)集油管出油方式原為平行直出,運行中導致廢油不能排盡,后改為池中下部出油,排油效果明顯改善;(3)空壓機噪聲過大,經加設隔聲罩后,使噪聲達到標準要求;(4)氣浮間原未設計暖通系統,在冬季運行時,造成水溫較低,對反滲透系統的效率產生一定的影響,經加裝暖氣片后,情況得以明顯改善。但從整體運行的情況來看,應該是比較成功的。各項指標均達到最初設計要求。從工藝角度,自評優良。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses