1 前言

鹽泥是制鹽過程中鹵水凈化工藝所產(chǎn)生的固體廢棄物。由于制鹽企業(yè)產(chǎn)鹽泥較大,以中鹽金壇公司為例,年產(chǎn)鹽產(chǎn)品 500 萬噸,每日所需處理鹽泥漿液約為 2000m3;經(jīng)脫水處理后的鹽泥,其含水率高、成分復(fù)雜,且含有未完全分離的鹵水和雜質(zhì),使得其資源化綜合利用成為困擾整個(gè)鹽行業(yè)的難題;所以選擇合適的脫水設(shè)備,是進(jìn)行鹽泥資源化利用的關(guān)鍵。在脫水設(shè)備的選擇中,不僅要考慮鹽泥的脫水效果,還需考慮設(shè)備的投資、運(yùn)行成本以及在運(yùn)行過程中是否符合環(huán)保要求。按照中鹽金壇公司目前的生產(chǎn)情況,脫水設(shè)備應(yīng)當(dāng)滿足要以下條件:自動化程度高;設(shè)備占地空間少;經(jīng)脫水后的鹽泥含水率不超過 15%,具有洗滌去除鹽泥鹽分和其他雜質(zhì)的功能。現(xiàn)階段我國制鹽企業(yè)采用的鹽泥脫水設(shè)備主要是隔膜壓濾機(jī),真空轉(zhuǎn)鼓過濾機(jī)、臥螺式沉降離心機(jī)等。項(xiàng)目組對不同脫水設(shè)備對鹽泥脫水效果經(jīng)行試驗(yàn)比較,并將其放入實(shí)際生產(chǎn)中加以驗(yàn)證,以期能篩選出合適的脫水設(shè)備。

2 鹽泥脫水設(shè)備的實(shí)驗(yàn)研究

2.1 脫水設(shè)備的運(yùn)行原理

2.1.1 真空轉(zhuǎn)鼓過濾機(jī)設(shè)備運(yùn)行原理真空轉(zhuǎn)鼓過濾機(jī)屬于連續(xù)式過濾設(shè)備,以負(fù)壓(真空度) 作為過濾推動力,隨著部分浸入漿料槽的水平圓柱形轉(zhuǎn)鼓的旋轉(zhuǎn),漿料中的固體顆粒被吸附在轉(zhuǎn)鼓表面的濾布(過濾面)上,連續(xù)完成過濾、洗渣、吸干、卸渣和濾布再生等操作。

2.1.2 臥螺式沉降離心機(jī)運(yùn)行原理臥螺離心機(jī)是一種利用離心沉降原理進(jìn)行不同比重間物料分離的設(shè)備,其基本結(jié)構(gòu)由轉(zhuǎn)鼓、螺旋、動力系統(tǒng)和變速系統(tǒng)等組成。轉(zhuǎn)鼓與螺旋同向高速旋轉(zhuǎn)但存在可以調(diào)整的速差,物料連續(xù)進(jìn)入螺旋內(nèi)筒時(shí),由于螺旋的高速旋轉(zhuǎn),物料被加速后進(jìn)入轉(zhuǎn)鼓,在轉(zhuǎn)鼓中進(jìn)一步加速旋轉(zhuǎn),在離心力場作用下,物料因比重不同將進(jìn)行分離,其中比重較大的固相物在轉(zhuǎn)鼓內(nèi)壁上形成沉積層,比重較輕的液相物則形成內(nèi)層液環(huán)。在螺旋和轉(zhuǎn)鼓差速的作用下,螺旋將沉積的固相物推至轉(zhuǎn)鼓錐端,經(jīng)排渣口排出機(jī)外,而內(nèi)層液環(huán)也就是澄清液由轉(zhuǎn)鼓溢流堰板處溢出轉(zhuǎn)鼓,完成分離過程。針對鹽泥中含有 NaCl 等腐蝕性較強(qiáng)物質(zhì),我公司選用設(shè)備的主要材料為:螺旋、轉(zhuǎn)鼓及內(nèi)壁、罩殼等與物料接觸部分,使用 2507 雙相不銹鋼;在螺旋葉片等易磨損部位,噴涂硬質(zhì)合金。

2.1.3 Diaphragm type plate and frame filter press運(yùn)行原理板框式壓濾機(jī)屬間歇式過濾機(jī)的一種,以正壓(漿料壓力 ) 作為過濾推動力,混合液流經(jīng)過濾介質(zhì)(濾布),固體停留在濾布上,并逐漸在濾布上堆積形成過濾泥餅。而濾液部分則滲透過濾布,成為不含固體的清液。隨著過濾過程的進(jìn)行,濾餅過濾開始,泥餅厚度逐漸增加,過濾阻力加大。過濾時(shí)間越長,分離效率越高。過濾完畢后停止供料,打開濾板和濾框卸除濾渣,清洗濾布,重新壓緊濾板和濾框,完成一個(gè)循環(huán),重復(fù)進(jìn)料過濾。使用情況而言,在確定與鹽泥量相適應(yīng)的過濾面積后,脫水后鹽泥的產(chǎn)量能滿足生產(chǎn)需要;但使用常規(guī)的板框壓濾機(jī)鹽泥濾餅含水率高達(dá)40% 以上,不利于鹽泥后期處理,選用隔膜式板框壓濾機(jī)對濾餅二次加壓,鹽泥含水率得以降低至27% 左右。

2.2 鹽泥的理化性質(zhì)

2.2.1 鹽泥的來源中鹽金壇公司的原鹵屬于高芒硝型,其主要含 SO42-、Cl-、Na+、Ca2+、Mg2+離子。在鹵水凈化工藝中采用兩步法進(jìn)行,第一步鹵水凈化后生成一級鹽泥,其鹽泥主要化學(xué)成分為 CaSO4 ( 反應(yīng)3)、Mg(OH)2( 反應(yīng) 2) 沉淀物以及 NaCl、NaOH 等可溶性化合物,再次經(jīng)過第二步鹵水凈化后生成二級鹽泥,其鹽泥主要化學(xué)成分為 CaCO3( 反應(yīng) 5)、CaSO4沉淀物以及 NaCl、Na2SO4、MgCl2等可溶性化合物。

2.2.2 鹽泥的SEM表征, 比較一級鹽泥和二級鹽泥晶體進(jìn)行形貌可知,一級鹽泥晶體的形貌呈光亮針狀、短柱狀、錐形狀,結(jié)晶完好形成疏松的硬化結(jié)構(gòu),與石膏CaSO4·2H2O 晶體結(jié)構(gòu)形貌相似。二級鹽泥晶體的表面結(jié)構(gòu)粗糙,呈片狀排列,斷層結(jié)構(gòu)松散,晶體交織形成許多空隙的硬化體結(jié)構(gòu)。

2.3 脫水應(yīng)用實(shí)驗(yàn)

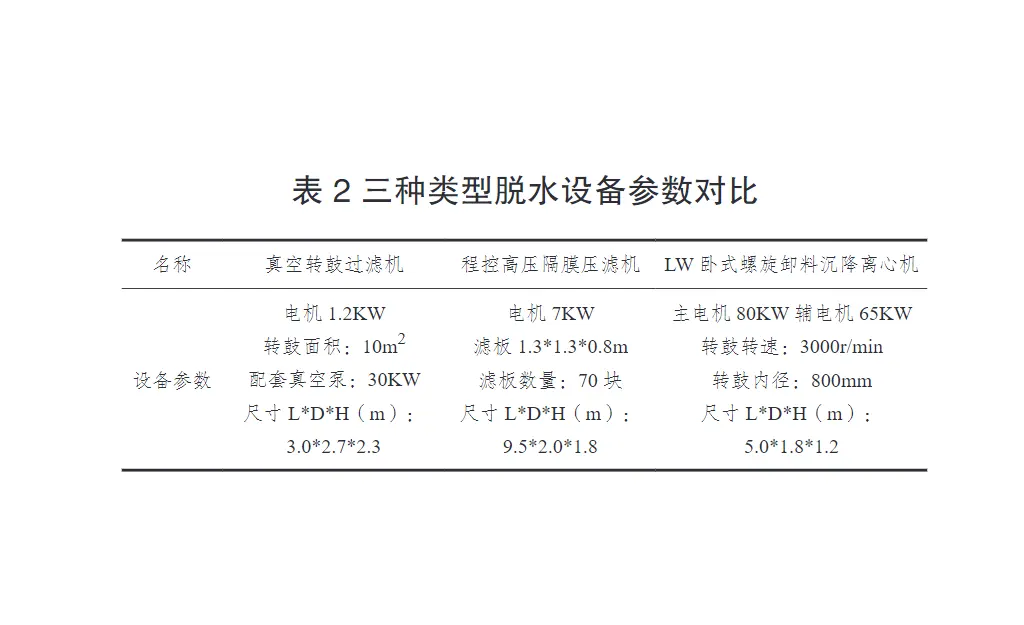

2.3.1 設(shè)備及型號

2.3.2 脫水實(shí)驗(yàn)方案將一定量的鹽泥注入泥漿桶中,邊攪拌邊加水使鹽漿的固含量為 50%,攪拌 0.5h 后,靜止澄清2h 后排出上清液,再次加水至鹽漿固含量為 30 ~ 50%,攪拌 0.5h 后,注入脫水設(shè)備經(jīng)行脫水并對產(chǎn)品經(jīng)行檢測。

2.4 實(shí)驗(yàn)結(jié)果

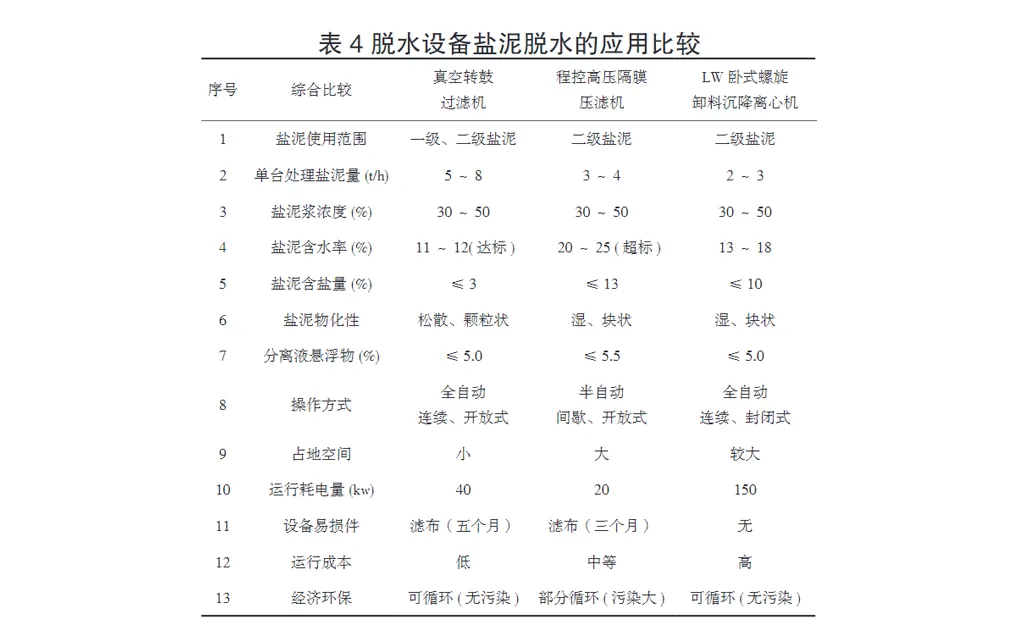

2.4.1 鹽泥脫水效果比較選用真空轉(zhuǎn)鼓過濾機(jī)進(jìn)行鹽泥脫水,脫水效果最佳,由原鹽泥漿濃度約為 39%降至其含水率低于 13%、含鹽量≤ 3%,鹽泥比較松散,顆粒均勻易從濾布表面脫落,便于生產(chǎn)、運(yùn)輸和工業(yè)應(yīng)用;而經(jīng)過程控高壓隔膜壓濾機(jī)處理的鹽泥,其含水率約為 20%、含鹽量高達(dá) 12.5%,由于鹽泥濕度、黏度大、易結(jié)塊,不易從濾布表面脫落,大大增加了鹽泥處理強(qiáng)度;由于一級鹽泥的主要成分為 CaSO4,黏度大易結(jié)塊不利于 LW 臥式螺旋卸料沉降離心機(jī)脫水,易造成設(shè)備的塤壞;所以真空轉(zhuǎn)鼓過濾機(jī)對不同鹵水凈化工藝的鹽泥均有較好的脫水效果。

2.4.2 脫水后鹽泥化學(xué)成分脫水設(shè)備對二級鹽泥脫水試驗(yàn)比較可知,真空轉(zhuǎn)鼓過濾機(jī)進(jìn)行鹽泥脫水效果比較明顯,鹽泥的含水率低,主要成分 CaCO3含量較高,相對雜質(zhì)的含量皆比較低,尤其 NaCl 含量降低比較明顯,利于鹽泥在工業(yè)的應(yīng)用。

2.4.3 脫水設(shè)備應(yīng)用比較,在相同條件情況下,相同生產(chǎn)工藝,真空轉(zhuǎn)鼓過濾機(jī),適合一級、二級鹽泥及混合鹽泥;可全自動、連續(xù)式運(yùn)行;在生產(chǎn)運(yùn)行中鹽泥產(chǎn)量高、耗能源低、操作周期短、人工勞動強(qiáng)度小;生產(chǎn)的鹽泥含水率(12%)、鹽泥含鹽量(≤ 3%)皆比較低;大大提高鹽泥中主要成分,降低了鹽泥中的雜質(zhì)在工業(yè)化應(yīng)用的影響,且濾液固含量低,可循環(huán)利用,不但節(jié)約水的用量,且防止了污染環(huán)境。因此綜合比較真空轉(zhuǎn)鼓過濾機(jī)脫水效果最佳、經(jīng)濟(jì)又環(huán)保。

3 小結(jié)針對不同鹵水凈化工藝的鹽泥特性 , 通過選擇同脫水設(shè)備對鹽泥脫水效果經(jīng)行試驗(yàn)比較,結(jié)果表明真空轉(zhuǎn)鼓過濾機(jī)對不同鹵水凈化工藝的鹽泥均有較好的脫水效果,鹽泥含水率(12%)、鹽泥含鹽量(≤ 3%)皆比較低;大大提高鹽泥中主要成分,降低了鹽泥中的雜質(zhì)在工業(yè)化應(yīng)用的影響,且濾液固含量低,可循環(huán)利用。并具有結(jié)構(gòu)簡單,安裝、操作、維護(hù)方便;節(jié)省人力、能源;符合環(huán)保要求等特點(diǎn),選其作為制鹽行業(yè)的鹽泥脫水設(shè)備是比較理想的 , 值得推廣應(yīng)用。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses