1壓濾機簡介

1.1過濾機的應用近些年來,人們進一步認識到了固液分離的重要性,認識到它與資源、能源的有效利用及環境問題密切相關,因而在理論上和技術上都作了大量研究工作,并取得了可喜的成果。固液分離即是將離散的難溶固體顆粒從液體中分離出來的一種機械方法,伴隨著工業的迅猛發展和多樣化,有大量的固液分離問題需要解決,這就促進了固液分離機械及其附屬設備的發展,這當中應用最廣泛的是過濾機,主要應用在選礦、有色金屬冶煉、高爐除塵、浮選精煤尾煤、石油精練、化肥工業、醫藥及食品工業、環保廢水處理、煙氣脫硫、海水淡化等行業中。

1.2過濾機的分類過濾機的種類很多。

1.3國內外板框式壓濾機現狀,板框式壓濾機是過濾機中的一種,歐洲是板框式壓濾機使用最早的地方,在德國、英國廣泛地使用在煤炭工業、化學工業、醫療業等過濾行業,經過一百多年的發展,新一代的板框式壓濾機相繼出現,技術水平不斷提高。目前國外生產板框式壓濾機的公司主要有芬蘭奧托昆普(Outokumpu)公司,德國連思舍(Lenser)公司,奧地利安德利茲(Andritz),康明克斯(Omex)公司,荷蘭天馬(TEMA)公司,西班牙TH公司等。國內各個廠家都針對不同的用戶開發出了功能、結構不同的板框式壓濾機。國內板框式壓濾機起步較晚,總體技術水平較低,但由于需求量很大,發展也比較快,各項技術不斷更新,主要是在國外機型的基礎上進行的改造,有些方面還是有一定的差距,但發展前景廣闊。1965年我國首次在選礦廠應用壓濾機,到現在僅在選煤行業就已經有數百臺壓濾機,其中板框式壓濾機的數量最多。板框式壓濾機具有單位過濾面積占地少,對物料的適應性強,過濾面積的選擇范圍寬,過濾壓力高,濾餅含濕率低,固相回收率高,結構簡單,操作維修方便,故障少、壽命長等特點,是所有加壓過濾機中結構最簡單、應用最廣泛的一種機型。因此本文主要介紹板框式壓濾機的技術發展。

2板框式壓濾機主要部件的發展概況

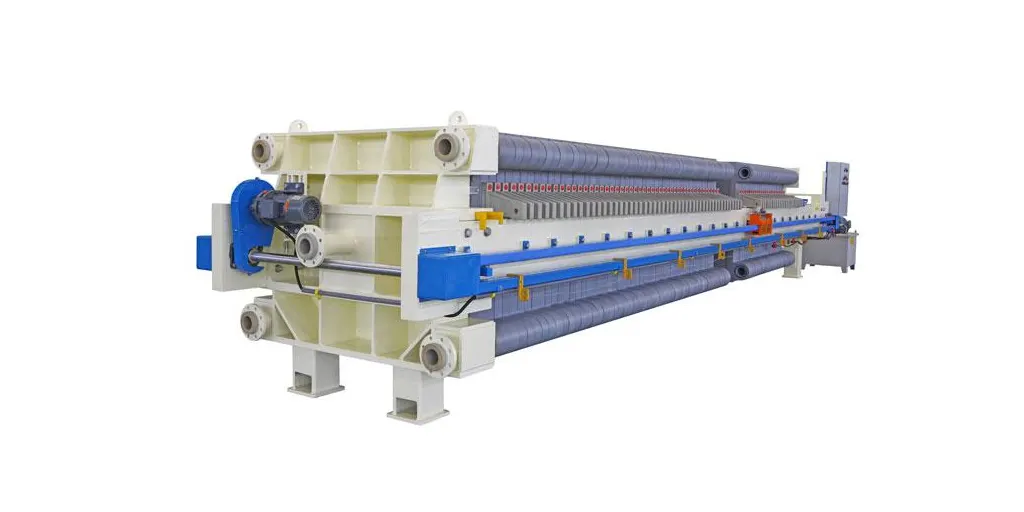

2.1板框式壓濾機的主要組成和工作流程板框式壓濾機主要由:濾板(包括動板、定板、中間濾板)、濾板壓緊機構、拉開卸料裝置、進料泵、機架梁等部分組成。板框式壓濾機的工作流程:

1)、壓緊濾板:壓緊油缸(或者其它的壓緊機構)工作,使動板向定板方向移動,把兩者之間的濾板壓緊。在相鄰的濾板問構成封閉的濾室。

2)、壓濾過程:給料泵(隔膜泵)將礦漿輸送到濾室里,充滿后,壓濾開始,借助壓力泵或壓縮空氣的壓力,進行固液分離。

3)、松開濾板:利用拉開裝置將濾板按設定的方式、設定的次序拉開。

4)、濾板卸料:拉開裝置相繼拉開濾板后,濾餅借助自重脫落,由下部的運輸機運走。完成上述4個步驟,就完成了壓濾機的一個工作循環。

2.2濾板(包括動板,中間濾板、定板)最初的濾板主要是鑄鐵芯的,結構尺寸較小,隨著實際生產需求的變化,濾板尺寸不斷增加,逐步向大型化發展,同時質量要求越來越高,原有的濾板兩邊支撐的結構不適應大重量的濾板組,有些廠家便重新設計改進了機架結構,采用頂部懸掛結構。也有使用鋼質濾板結構的,采用鋼制框加固的濾板,在濾板周邊鑲嵌橡膠條,這種濾板易于維修,防腐性好。后來出現了高分子材料濾板,質量較輕,成本低,但在使用幾年以后,由于種種原因,邊角處易沖刷出一些溝痕,一旦出現,會迅速擴大,直接影響濾餅的形成,并且由于材料特殊,難于補休,只能更換,造成高昂的備件費消耗,鐵芯的濾板又逐漸廣泛的使用起來,盡管一次性成本較高但經久耐用,長期費用較低。到如今,高分子材料技術有了很大的發展,對聚丙烯濾板的修補技術簡單實用,高分子濾板又有取代鑄鐵芯濾板的趨勢。

2.3濾板壓緊機構壓緊裝置的方式主要有3種:用電機帶動絲杠壓緊濾板;用油缸直接壓緊濾板;用杠桿原理放大油缸的作用力壓緊濾板。

1)、電機帶動絲杠壓緊式用電機帶動減速器驅動絲杠直接頂壓,效率高,傳動快,但是絲杠螺紋直接承受壓力,易使絲桿螺紋變形,產生卡死現象且傳動功率大,故障多,限制了壓濾機工作壓力增大,阻礙了設備的大型化實現,這種方式現今已很少應用。

2)、油缸直接壓緊式油缸直接壓緊式是目前國內廣泛使用的一種方式。板框式壓濾機最初開始發展時用大直徑的特制油缸活塞桿直接壓緊濾板,通常放置在動板的中心處,有的油缸跟隨動板移動,直接壓緊;有的油缸固定,靠動板靠緊后壓緊。后來由于濾板數量不斷的增多,所需壓力加大,油缸直徑變得很大,出現濾板四周壓力不足,中心變形大,時常發生噴漿現象,難于控制,后來逐漸發展成兩個油缸和多油缸壓緊形式,均勻分布,但同時液壓站也變大,對油泵和電機要求提高,增加了成本。

3)、油缸杠桿放大式鑒于油缸直接壓緊式的缺點,國外的廠家設計出了機械放大結構,如西班牙的TH公司的APNl8型壓濾機的雙連桿機構,巧妙的應用了杠桿原理,明顯的減小了壓緊油缸的直徑,并保證了對濾板的壓緊力。

2.4卸料裝置卸料裝置可分為兩種:一種是利用步進電機或者液壓馬達,把回轉運動轉化為濾板的直線移動開板卸料;另一種是利用幾組小油缸,直接拉動濾板移動開板卸料。兩種都是分組多次拉開濾板,多次卸料,這樣能夠減小拉開濾板卸料所需要的空間,整體縮小壓濾機的尺寸,并且在實際應用中效率較高,后來為了加強卸料效果,增加了專門的振動裝置。有的廠家曾提出要大型的板框式壓濾機像小型機一樣一次全部卸料,減少多次卸料的中間時間,提高效率,但實際證明多次卸料并不比一次性全部拉開濾板方式占用時間多,而且卸料效果比較理想,整體尺寸也可以合理減小。現今很多壓濾機采用這種方式,如西班牙TH公司生產的APN一18型壓濾機、國內大型壓濾機都是采用多次開板卸料的方式。

2.5進料泵進料泵在板框式壓濾機的組成中起著重要作用,直接影響生產的效率。最初的板框式壓濾機漿料的進給主要是靠離心泵把漿料打到濾室中,再進行固液分離,這種泵在使用中扇葉容易被漿料中的固體顆粒磨損失效,效率較低,逐漸被高效耐用的隔膜泵所代替,但是現今仍有部分廠家使用離心泵進行供料,主要用在規模比較小型的,漿料固體顆粒少的機型中,大型的板框式壓濾機多采用隔膜泵,但隔膜泵的震動很大,對周邊的設備環境影響較大,而且隔膜由于漿料中的顆粒磨損和疲勞作用經常需要更換,但隔膜失效前泵始終保持高效,不會因磨損而降低,另外更換費用較低,隔膜泵最大的排量可達1040L/min,可通過最大穎粒10mm,輸送壓力最大60MPa,對物料的剪切力很低,流量可以調節,可以空載運行,不會有危險,可輸送的物料范圍極廣,從低黏度的到高黏度的,從腐蝕性的到粘稠的都可以輸送,完全可適應大型機的供料要求,應用的數量還是很多的。現在不少公司都對隔膜泵進行了改進,使它的性能不斷提高,發展趨勢良好。

3固液分離方式的發展概況板框式壓濾機的固液分離方式大概可以分成四個階段:

1)、板框式壓濾機最開始只是用壓力把漿料中的大部分水分壓榨出來,但濾餅里仍然留有很多的水分,約為20%一22%;

2)、隨后增加了二次壓榨,即在開板卸料前增加一次過程時間比較短的機械壓榨過程,進一步降低了濾餅中的水分。

3)、隨著濾板結構的變化,在濾板的表面上加蓋了一層橡膠膜,橡膠膜有一定的彈性,當封閉的濾室內充滿待過濾的漿液以后,往橡膠膜和濾板的夾層內壓人高壓空氣,使橡膠膜鼓起壓縮漿液,進行擠壓脫水,該壓力在0.05~0.2MPa之間,由于橡膠膜的擠壓,可使產品的水分降低到2%一4%。由于橡膠膜的收縮,也提高了卸餅的效果。如日本拉薩商事株式會社的壓濾機使用的就是這種方式。

4)、美國丹佛撒拉公司研制的VP型壓濾機使用了另一種形式的“吹氣過程”,這是與以往的壓濾機最明顯的不同。其過程如下:經過“擠壓過程”的濾餅,顆粒之間的空隙還有一定的水分,可以假設在顆粒之間的空隙為長短或直徑不同的毛細管,這些毛細管中的濾液是很難通過“擠壓過程”來排除的。于是采用了“吹氣”的程序,用壓力空氣來置換空隙中的濾液。為了使空隙中的濾液流動,就需要有一定的壓差,所以用來置換的空氣應具有較高的壓力,當壓力空氣進入濾餅中的毛細管中后,其中的液體逐漸被空氣所取代,濾餅的水分就會降的很低。在當今,許多大型的壓濾機大多采用機械壓緊,形成封閉濾室,利用丹佛撒拉公司式的“吹氣過程”進行脫水,但是有些地方也進行了改進,如:主吹氣過程結束后,在開板前使用反方向吹風,也就是二次吹氣,時間很短,通常為2~5s,但是可以使濾布上濾餅更快的掉落,加強卸料效果,比如西班牙TH公司生產的APN一18型壓濾機就是這種壓榨方式;還有的就是在二次吹氣之后再通過機械結構進行簡單的二次擠壓,把濾餅塊壓得更實,卸料更快。另外通過調節還可以控制濾餅的水分含量,真正做到了對濾餅含濕率的控制,可以滿足各種工況要求。

4板框式壓濾機發展趨勢除了上面的介紹外,壓濾機其它的組成部分,都隨著有關技術的更新,不斷的改進,向著簡單、實用、節能、自動化程度高的方向發展。比如:機架結構由原有的鋼板焊接式改變為型材的焊接、螺栓連接方式,使整體強度增加、拆卸安裝方便,并保證了使用壽命;進料管路由單一膠管進料,演變成多路同時進料,或者是濾室全部連通,大口徑管路同時進料,節約了時間,提高了效率等等。負載感應變量泵,比例閥控制的液壓系統,大大地減少了能源浪費,是今后的發展方向,將逐步取代定量泵、簡單開關閥控制的液壓系統。電氣控制系統,由簡單的接觸器、繼電器控制發展到現今的PLC控制,實現了遠程控制和可視化控制,降低了工人操作的危險和勞動量,保證了系統的運行安全;有理由相信今后壓濾機會朝著更節能、高效、實用的方向發展。

歡迎來電咨詢、技術交流、來料實驗。

咨詢:188517-18517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機