引言

灰分、硫分、水分等是精煤產品的關鍵質量指標.中國洗精煤水分偏高,平均為12.5%,難以達到國家規定總精煤水分10%以下的要求.浮選精煤的含水量在總精煤產品水分中所占的比例平均45%,最高達到60%,因此解決好浮選精煤脫水問題是降低產品水分的關鍵.浮選精煤傳統的脫水工藝設備是真空過濾機,即以真空為動力造成壓力差,進行固液分離.但真空泵產生的真空壓力差最高只能達到60kPa,實際過濾表面的壓力差則更低,一般小于20kPa,所以真空過濾機存在脫水效率低、濾餅水分高、能耗大的問題.尤其處理細而粘的物料時,過濾脫水則更為困難.因此,研制新型快速精煤壓濾機與脫水工藝非常必要。

1壓濾機強化物料脫水的機理

1.1采用高壓強的流體靜壓力作為去飽和力

采用高壓強的流體靜壓力,盡量縮小濾餅孔隙率,降低濾餅孔隙的飽和度,排出游離水和部分空隙水,有限度地獲取濾餅的低含水量(如現在使用的尾礦板框壓濾機,完全是利用料漿流體靜壓力來脫水).但是,如濾餅的飽和程度逐漸接近濾餅的一定剩余飽和度時,盡管提高流體施加靜力,濾餅孔隙率變化較小,濾餅含水量降低得不明顯,脫水效果受到限制。

1.2采用二維變向剪切壓力壓榨作為去飽和力

單一地施加流體靜壓力,會使濾餅中顆粒互相形成拱橋結構,造成了定型空隙.這種拱橋內定型空隙難以用一維單向靜壓力破橋壓縮空隙.如果用二維的變向剪切力,從二維方向破壞顆粒拱橋,改變拱橋的幾何結構和重新排列濾餅顆粒布序狀態,從而可以改變濾餅的孔隙率.帶有隔膜的廂式壓濾機,設有壓榨機構進行壓榨脫水,當濾餅呈半固體狀,剩余水分還較大時,由于隔膜膨脹施加的壓力使濾餅內部驟然產生一個和外壓力相等的水力壓力,它均勻地分布在整個濾餅內,擠出粒間的液體,從而使濾餅孔隙率降低,可大大降低濾餅的含水量.但是,還有相當數量流體仍存于新建立的拱橋空隙結構內,這部分空隙水,用上述兩種方式無法分離出來.

1.3采用壓縮空氣強氣流風吹濾餅

用強氣壓流穿透濾餅內層,由表及里地逐漸穿流濾餅顆粒新形成的空隙,以此運載顆粒間的空隙水.在此過程中,一方面,強氣流所運載水分受空隙中新毛細管壓力所控制;另一方面,則由氣源所提供的氣壓流的強度所制約。當氣流壓力超過毛細孔的最大毛細壓力時,氣流開始強制載走空隙中的水分,此壓力為臨界壓力.它與濾餅的空隙率和顆粒大小有關。

外界提供的氣流壓力超過臨界壓力后,濾餅的孔隙率及飽和度開始下降,其下降的速度隨外界氣流壓力與毛細管壓力之間的差值而變化的.一般認為,上述的差值決定了強氣流帶走剩余水分后的最終水分多少.差值越大,載運水分越多.

綜上所述,在過濾壓力問題上,采用高壓流體靜壓力和隔膜壓榨壓力以及壓縮空氣強氣壓流,以此帶走接近于新飽和狀態下的濾餅顆粒空隙中的剩余水分,設計滿足此要求的精煤壓濾機與脫水工藝方法,可大幅度降低浮選精煤的最終水分.

2結構與工藝設計

2.1結構設計

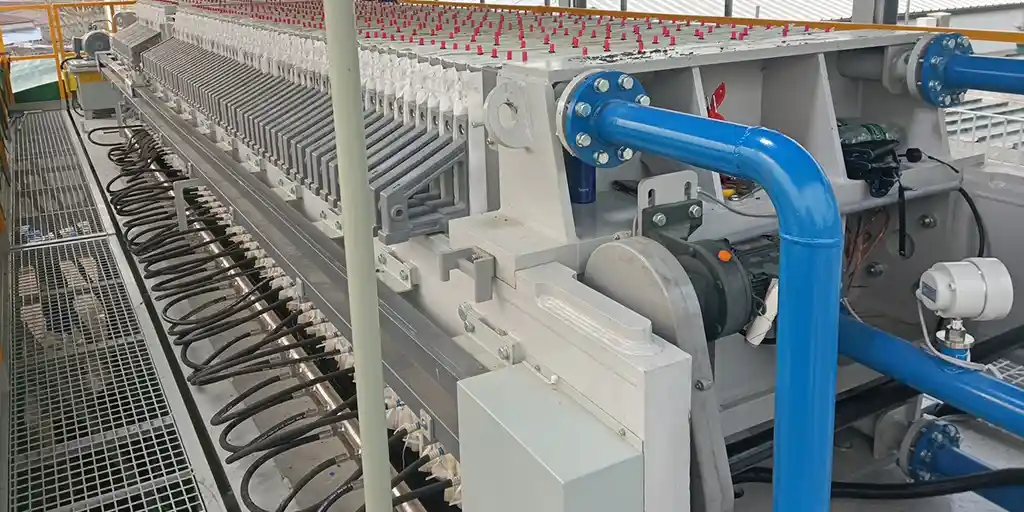

1)采用大梁中間無支腿——徹底解決濾餅、濾液二次混污現象;

2)采用超高分子量聚乙烯板——重量輕、壽命長、耐腐蝕、不老化;

3)采用雙排獨立進氣結構——濾餅整面上水分均勻,利于卸餅;

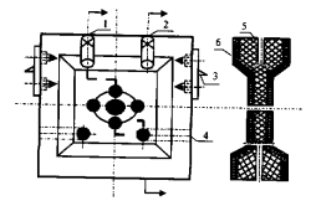

4)采用高強度雙面隔膜——可進行擠壓脫水,降低水分,同時利于卸餅,杜絕噴料現象.壓榨板部件是壓濾機的主要過濾元件,它由壓濾板、壓榨隔膜板、濾布、濾液管等組成:

壓濾板是采用分子量在150萬以上的超高分子量聚乙烯壓塑而成.入料孔置于中央,兩側與把手連接,使壓榨板與把手成為一體.壓榨板上端左右兩側設有高壓風進風管,而實現隔膜壓榨擠壓脫水.壓榨隔膜由裝有尼龍骨架的橡膠板制成,具有彈性、韌性和耐酸、耐堿、耐熱、耐有機溶劑的性能。

結論

1)精煤壓濾機結構設計新穎獨特:采用獨立進氣結構,氣道不堵塞,易維護;濾板結構上設計帶有高強度雙面隔膜,可實現高壓強流體進料、強氣流風吹濾餅和隔膜壓榨擠壓濾餅脫水,增加了脫水功能,且濾布壽命長,不噴料,濾餅脫落率高。

2)壓濾脫水工藝設計合理、可靠.采用自流與風壓給料,克服因精礦濃度低且含有大量泡沫導致泵壓給料的困難,脫水過程采用PC程序自動控制,運行可靠,配置合理,調節靈活。

3)脫水工藝指標先進.濾餅水分可達到18%~22%,與相同處理能力的圓盤真空過濾機相比,濾餅水分可降低6%~10%,濾餅脫落率提高30%~40%,節電可達60%~70%,且濾液出清水,可直接作循環水,減少了細泥在系統中循環,有利于改善浮選和過濾效果.具有顯著的經濟效益和社會效益.為我國選煤廠解決浮選精煤脫水難問題,提供了一個成功的新方法。

技術:18851718517

郵箱:suton@su-ton.com

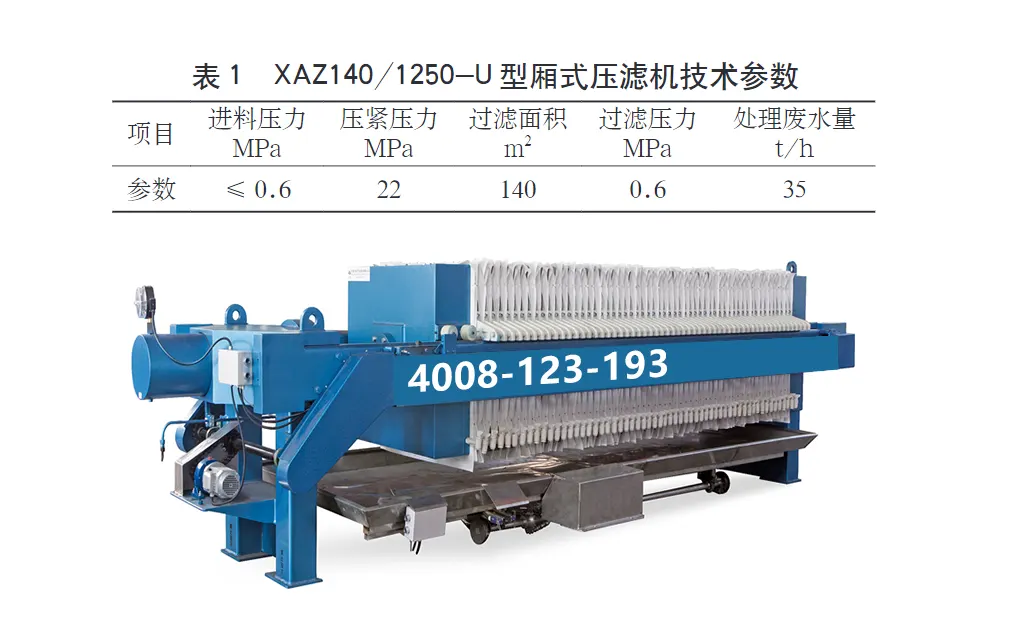

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機