1 概況

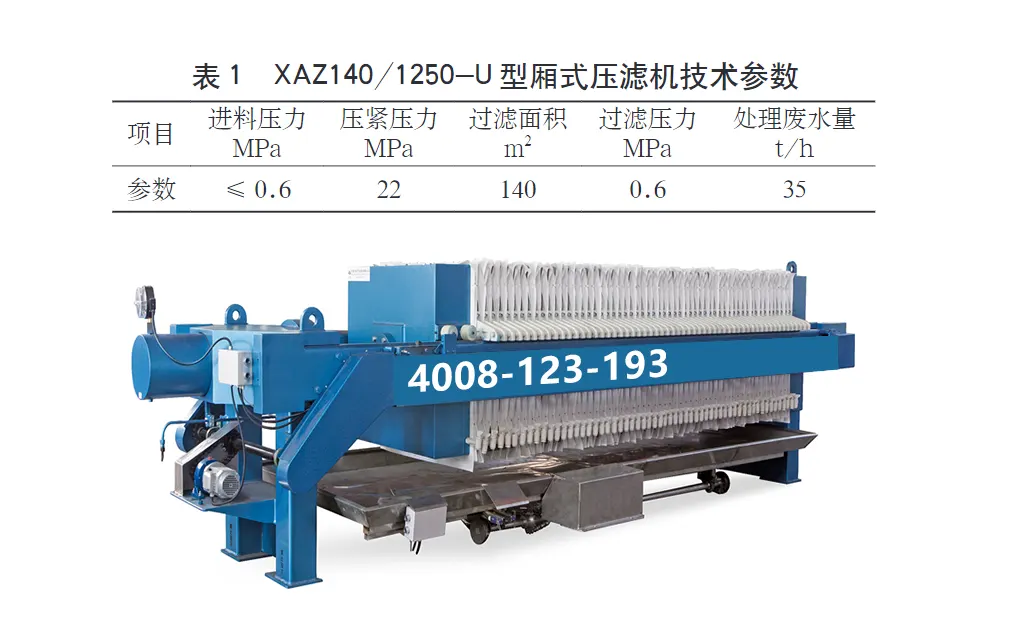

某電廠如何降低廂式壓濾機濾餅含水量,一期 2×630 MW 機組工程采用石灰石—石膏濕法全煙氣脫硫,采用一爐一塔脫硫裝置,設計脫硫效率不低于 95 %。脫硫廢水處理系統采用XAZ140/1250-U 的廂式壓濾機,具體技術參數如表 1 所示。

廂式壓濾機的濾板為四方形,濾布在凹形濾板上的凸出部分,由 2 塊四方形濾板組成一個封閉的濾室。廂式壓濾機的主要優點是進料時損耗少、過濾速度快、耐高溫及高壓、密封性能好、濾餅均勻、含水率低,基本適用于所有的固液分離行業。

2 廂式壓濾機工作原理當廂式壓濾機工作時,受液壓油缸的作用,將所有濾板壓緊在活動頭板和固定尾板之間,使相鄰濾板之間構成密封的濾室,礦漿從固定尾板的入料孔以一定壓力給入。在所有濾室充滿礦漿后,壓濾過程開始,礦漿借助給料泵給入礦漿的壓力進行固液分離。固體顆粒由于濾布的阻擋留在濾室內,濾液經濾布沿濾板上的泄水溝排出。經過一段時間以后,濾液不再流出 , 即完成脫水過程。此時,可停止給料,通過液壓操縱系統調節,將頭板退回到原來的位置;由濾板移動裝置將濾板相繼拉開;濾餅依靠自重脫落,并由設在下部的皮帶運走。為了防止濾布孔眼堵塞,影響過濾效果,卸餅后濾布需清洗。至此,完成了整個壓濾過程。

3 廂式壓濾機存在的問題及改進

3.1 存在的問題在實際應用當中,受多種因素的影響,廂式壓濾機濾餅含水量比較大,壓濾效果不理想。濾餅含水量較大導致濾餅成淤泥狀,附著在濾布上。即使用鏟子捅,也不能整塊掉下,有的甚至要沖洗濾布后才能進行下一個循環,致使工作人員勞動強度大,卸料時間長。

3.2 問題分析入料濃度越低,濾餅水分越高。當入料濃度較低時,細小顆粒極易進入濾布孔眼中,穿過、堵塞或覆蓋在上面,使濾布孔眼很快被堵塞。隨著入料濃度的增大,將會有更多的顆粒接近或到達濾布的孔眼,由于相互干擾,絕大部分顆粒不能進入孔眼而在孔眼上形成拱架橋,可使濾孔在較長時間內不被嚴重堵塞。隨著壓濾過程的進行,在濾布表面形成的濾餅沿入料方向由外向內的平均粒度逐漸增大,濾餅阻力逐漸減小,使濾餅內側 (靠近濾布側)的脫水受到影響,這種效應隨著入料濃度的減小逐漸增強。經過對現場狀況的研究及大量的試驗,發現在現有設備下,通過調節進料壓力、進料時間、壓緊〔摘 要〕 某電廠廂式壓濾機在應用中面臨濾餅含水量比較大、壓濾效果不理想的問題。針對此問題進行了分析,確認在現有設備及運行參數下,壓濾機已不具備使濾餅含水量進一步降低的條件。通過增加壓縮空氣,將濾餅含水量由60 %降低至10 %,提高了出泥效率。壓力、進料濃度等參數,已不能有效降低壓濾機濾餅含水量,因此有必要提出改進方案。

3.3 改進方案為有效減低廂式壓濾機濾餅含水量,可以在壓濾機給料結束后,通過給料管道通入壓縮空氣 (不同于隔膜式壓濾機)。增加壓縮空氣自動控制裝置,通過 DCS 畫面直接進行切換。空氣與進料使用同一進口,當進料完成后,關閉進料閥,沖洗進料管道。沖洗完畢后,開始輸送壓縮空氣,直至給料管道無濾液排出,達到設備排泥狀態。

4 結束語

(1) 使用壓縮空氣降低濾餅含水量前,必須將壓濾機內濾餅充滿。如果濾餅過薄,會造成壓縮空氣入口處濾餅含水量很低,且距離越遠,含水量越高,甚至不能起到降低含水量的作用。

(2) 通入壓縮空氣時間需根據情況而定。不同物料,通入壓縮空氣的時間也不同。時間短,則濾餅含水量大;時間過長,就會造成濾餅與濾布接觸部位風干,并附著在濾布上,增加工作量。

(3) 增加壓縮空氣后,輸送物料管道需增加一路沖洗水。因受壓縮空氣影響,進料管內殘余漿液含水量也會下降,并進一步風干。多次之后,風干漿液就會堵塞管道。

(4) 改造后,經過實際運行驗證,脫泥效果有明顯改善,濾餅成型較完整,含水率低至 10 %。整個操作過程可以實現連續自動循環出泥,不但提高系統出泥效率,而且降低人工現場操作頻次。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機