引言

我公司釆用電石法生產PVC樹脂,當時生產能力為1萬t/a,發展到8萬t/a。生產規模的不斷擴大,為公司創造了可觀的經濟效益,但與此同時,大量電石渣漿副產物的產生也給公司帶來了較大難題,若直接排放,將對周邊的環境造成嚴重污染。因此,我公司在將PVC產能擴至8萬t/a的同時,引進3臺XAZ500型壓濾機,用于處理電石渣漿,將其分為清液和電石渣餅兩部分。電石渣餅便于運輸和定位堆放,而清液又被合理地回收利用,成為生產用水,不僅降低了生產成本,而且又避免了因清液大量排放所造成的環境污染。本文將針對板框壓濾工藝在我公司應用’過程中出現的問題加以總結,并進行探討。

XAZ500型壓濾機概況

根據XAZ500反洗壓濾機說明書,并結合我公司生產實際情況得出如下一些主要數據:壓濾機入料粒度,<0.5mm;入料壓力,0.4?0.8MPa;濾室容積,7.7m3;濾餅含水,<35%;壓濾最佳人料密度,400-600g/L,固含量,25%?30%;3臺XAZ500型壓濾機入料過濾面積,500m2,可處理渣漿176萬t/a;電石消耗,1.5t/(t-PVC);lt電石可產生10t電石渣漿,固含量為12%,密度為120g/Lo2板框壓濾工藝介紹。

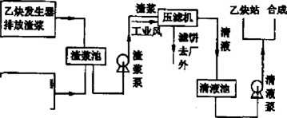

壓濾工藝流程簡圖見圖

工藝所需的設備有:電石渣漿壓濾機,XAZ500,3臺;渣漿泵,100ZGB,2臺;清液泵,150-125-400(18單級單吸),2臺;攪拌器,1250mm(JB漿池攪拌),2臺I電動葫蘆,5TBLD.2臺;渣漿池,8000mmX950mmx2700mm,2個;清液池,5000mmX5000mmX3300mm,4個。

工藝條件為:清液泵出口壓力,0.5MPa;攪拌機轉速,170r/min;渣漿泵出口壓力,06-0.8MPa;壓涕機油缸油壓力,8-13MPa;清液泵出口清液溫度,<40濾板拉板間隔時冋,7-10s。

3電石渣漿清液的組成和回收利用

采用板框壓法工藝將電石渣漿分離成固含量為65%~70%的干渣和清液,其澄清液組成為:GHz,150-200mg/L;Ca(OH)J(800-1700mg/L;^-,400—800mg/L;pH值,14;SS,100~500mg/L。

電石渣漿清液的回收利用主要有以下兩方面;

電石渣漿清液大部分用于乙決發生器注水,由于在堿性條件下硫化物累積到一定值時便以硫化鈣的形式沉淀下來,不再繼續生成。而磷化物溶解度極小,液相中含量很少,所以清液用于發生器用水不會影響生成的乙換氣中硫、磷的含量。清液回收利用后節約了大量生產用水,大大緩解了生產用水緊張程度,消除了清液排放對環境的污染,減少了乙換氣溶解損失。(2)清液中富含Ca(OH)z而顯鐵性,電石法聚氯乙烯樹脂生產中由于控制0%與HC1物質的量比為1:(1.05?10),因而轉化后過量氯化氫通過二次吸收成酸,質量分數為3D%左右,大部分送往鹽酸成品罐作為成品銷售,但仍有相當一部分稀酸再用水吸收形成酸性污水排放,嚴重腐蝕了污水處理系統,釆用澄清液代替水和堿用于吸收,中和過量HC1和酸性氣體,既節約了水和堿,同時又保證了污水pH值大于6,消除了污水處理系統腐蝕,實際應用效果良好。

4壓濾工藝中存在的問題

4.1渣漿處理不高

從理論上看,按3臺壓濾機年處理176萬t電石渣漿計,可得電石渣漿處理量為196萬t/h(有效工作時間按90天/a計),8萬daPVC裝置乙快生產崗位電石耗量為15t/h,按1t電石可產生10t電石渣漿計,可產生電石渣漿150t/ho影響壓濾機處理渣漿量的直接因素有人料壓力和入料濃度。理論上的處理量是按入料壓力為0.6MPa、入料密度為400-600g/L、固含量為25%-30%進行計算的。

從實際的運行情況可知:處理的渣漿固含量為5%~10%,入料壓力由于濾布原因降低到45MPa,這樣使壓濾機單位時間內作功與理論值相比增加近1倍,使操作時間增加,工作效率相對降低。

總之,電石渣漿處理量不高的主要原因是:渣漿固含量低,使壓濾機工作效率大大降低,單位時間內作無用功,即處理多余水的功增加,不能達到設計的處理量。

4.2壓濾機濾布因素影響生產

現有XAZ500型壓濾機濾板為高分子材料,板間密封為無紡丙綸布,因所處理渣漿固含量為596-15%,故當渣漿人料時,板間大量滲水,造成環境污染并增大了勞動強度,直接影響運輸工序的正常運行。

濾布更換頻繁,使成本增加。我公司PVC廠板框壓濾機自投運至今,當入料壓力控制在6MPa時,使用1個月左右就會出現濾布損壞或渣漿堵塞現象;當控制入料壓力為0.45MPa時,濾布使用3個月左右也會出現渣漿堵塞,濾水性能差,人料時間過長,出現半板料情況,發現這種現象必須更換濾布,否則會影響生產。

排渣中含有異物損壞濾布。現工藝中乙煥工序排渣時,發生器底部渣漿含有一定的固體顆粒,如砂鐵、碳粒等直徑大于5mm,這部分顆粒對于壓濾機濾布損壞性極大。

4.3澹餅貯存冋題

渣漿排放量按150t/h、固含量按12%計,每年將產生干渣[96%為Ca(OH)2)]157680t,大量濾餅的運輸和存放問題顯得尤為重要。

5意見和建議

改造工藝*在現有工藝條件下,增加濃縮池、清液池以及有關的濃漿泵等設備。經過上述濃縮池后,壓縮機的處理量將由原來的150t/h降到60t/ho經實驗測得濾餅密度為44g/mL,濾室容積為7.7m3,如果單臺每30min處理一批料,渣漿固含量為30%,則1h大約處理70t渣漿。在采用新濾布的情況下,壓濾機足可以完成渣漿處理任務。

對更換下來的濾布用酸洗或高壓水沖洗,處理后的濾布盡可能繼續使用,以降低生產成本。3臺壓濾機有380多片濾布,其量不可小視。

也可以不加濃縮池,用現有的工藝,釆用壓濾和自然沉降法同時進行,再使用挖掘機清理沉降物,這也是一種可行的方法。

增加運輸能力,及時運走處理完的濾餅,以免影響正常生產運行。應重點提到的是干渣濾餅的綜合利用問題,例如,在建筑上用作粘合劑、制磚、鋪路、燒制水泥等。另外,其在代替熟石灰作皂化劑和制備漂粉精方面的應用也需引起重視。

6結語

電石法生產PVC以其投資少、分布廣和操作簡單而在我國PVC發展中仍占重要地位。但電石渣漿污染問題一直是政府干預限制電石法PVC生產的主要原因,如何解決這一問題是各生產廠走岀困惑的關鍵。XAZ500型框壓濾機在齊化集團電石渣漿處理中的成功應用,充分顯示了我公司在科技創新、變廢為寶、綜合利用方面又邁出了可喜的一步。板框壓濾工藝的實施,不僅消除了污染,而且由于清液的合理利用,有效地降低了生產綜合成本,具有較好的經濟效益和社會效益,值得同行們借鑒。

技術:18851718517

郵箱:suton@su-ton.com

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機