前言

某公司是年產 25?萬噸(2?套系統)的鋅冶煉企業,其采用“火法+濕法”的煉鋅工藝。濕法鋅冶煉系統中,壓濾機是實現固液分離的主要設備。河南豫光鋅業目前擁有箱式板框壓濾機約 90?臺, 由于硫酸鋅極易結晶的特性,設備使用一段時間后,濾板表面會附著一層結晶,同時會出現濾道堵塞,既影響壓濾機濾板過濾效果,又造成濾板承受壓力增大,導致濾板損壞率居高不下,嚴重制約生產。因此,必須采取一些措施來優化濾板的操作、保養和清理方法,減少表面結晶,延長濾板使用壽命,降低生產消耗,保證生產連續穩定勢在必行。

影響濾板壽命的因素分析

某公司一套系統每年更換濾板 490?張,費用 47.6?萬元,結合多年的統計分析,造成濾板消耗量居高不下的主要原因為:

濾液中的硅酸鹽、鐵酸鹽與硫酸鋅結晶附著在濾板表面,形成附著力較強的膠狀物,因濾板表面特殊的晶粒結構,導致濾板清理困難、嚴重影響使用壽命;部分壓濾機進口壓力表的損壞,無法準確觀測壓濾機進料時的工作壓力,且單塊濾板結晶狀況不同,導致生產過程中承壓不等,存在進料壓力大于濾板的承受壓力的情況,從而影響濾板使用壽命;實際生產中,壓濾機濾板沒有按周期進行定期清理,或清理不徹底。濾道和濾板表面結晶有殘留,造成濾板破損;實際生產過程中,由于壓濾機存在跑渾現象,濾板兩側出現壓力不等,從而造成濾板損壞。

周期性對調不同工礦條件的濾板

凈液車間各工序因工藝操作的差異性,一段凈化槽工藝控制溫度:55-65℃,最佳溫度保持在 60℃。二段凈化槽工藝控制溫度在 85-92℃,最佳溫度保持在 90℃,溫度較高。同時,為降低濾板結晶,二段壓濾在壓濾機卸完渣后,通過壓濾機輸送廢液來清洗濾板表面附著的膠狀物,效果較明顯,濾板使用壽命延長。結合凈液工段實際生產情況及“就近方便”的原則:用一段凈化 1#-7#共七臺壓濾機濾板與二段凈化 8-10#三臺對調(其中11#-13#壓濾機與原壓濾機濾板尺寸不符)。根據生產和多次效果驗證,探索總結出濾板倒換表(見表 1)

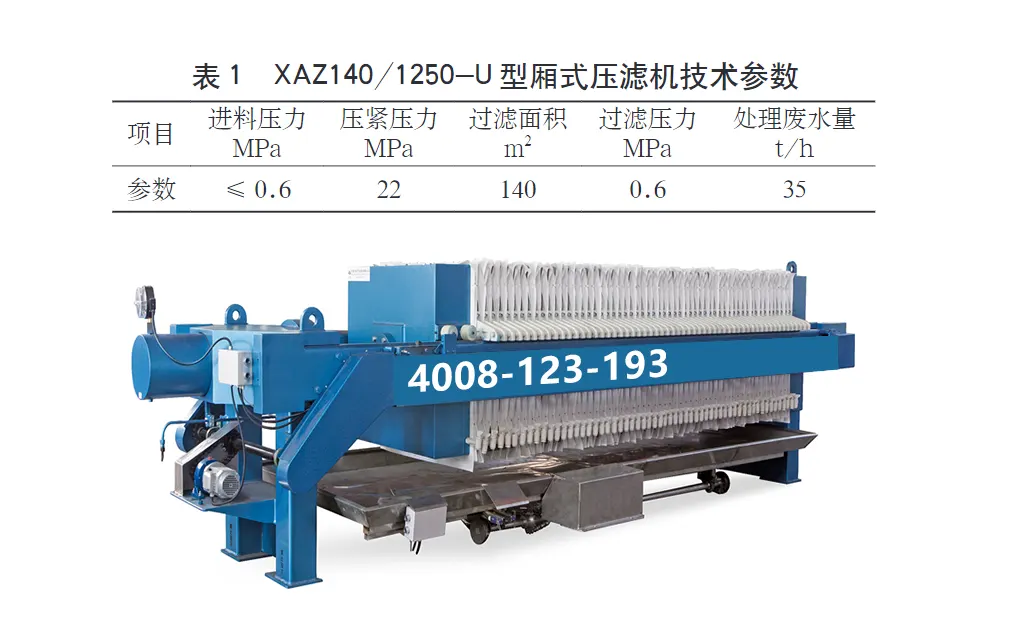

表 1 凈液濾板周期倒換表

| 第 1周 | 第2周 | 第 3周 | 第4周 | 第5周 | 第6周 | 第 7周 | |

| 對調序號 | 1#與

8#對調 |

2#與

9#對調 |

3#與

10#對調 |

4#與

8#對調 |

5#與

9#對調 |

6#與

10#對調 |

7#與

8#對調 |

| 對調周期 | 二段壓濾機 3 周一輪 | ||||||

| 一段壓濾機 7 周一輪 | |||||||

經實際驗證結晶率降低 30%,濾板使用壽命提高 15%。目前此方法已推廣至氧化鋅浸出工序,通過對高酸壓濾機與低酸壓濾機、高酸還原壓濾機與低酸還原壓濾機濾板進行互換對調,效果明顯。

加強職工操作培訓

工段加強壓濾機培訓工作,針對壓濾機使用過程中的問題進行專項培訓,嚴格執行公司“三級巡檢”制度,及時發現壓濾機在運行過程中存在的問題,利用班前班后會組織相關人員對發現的問題進行溝通和解決。如職工通過觀察進料管道壓力表,保證進料壓力小于濾板承受壓力(規定壓濾機進料壓力:0.4-0.5Mpa, 達到該壓力停止進料,關閉進液閥門),發現濾液跑渾及時進行記錄,并在下次操作前更換濾布。通過培訓帶動管理和操作提升, 提高設備操作水平。

加強濾板保養

以往在對更換下的濾板在進行結晶清理時,濾板僅在酸液中浸泡一段時間,然后人工清理,堅硬結晶仍無法得到有效清理, 效果不佳。為解決結晶問題,使用高壓水槍清板,利用高壓水沖刷濾板表面結晶及濾道內雜物,效果較好。

打破常規濾板更換方法

改變新板、舊板混合使用的“常規更換”做法,推行濾板整臺更換的方法,杜絕新舊濾板混裝導致新濾板損壞。同時對更換下未損壞且外形完好的舊濾板進行清理、保養,與其它舊濾板一齊再次使用,充分延長其使用壽命。此方法不僅解決了新舊濾板混合使用造成設備整體精度降低,濾板損耗加快的問題,而且提高了設備的穩定性,促使公司產能不斷提升。

積極開展建標、對標和超標管理

積極響應公司“拉升產業標桿”的要求, 積極組織公司內部人員對使用、維護、保養、維修中好的做法和經驗進行總結,分類進行歸納和提高,并以此為標準。目前逐步形成從分廠、工段、班組人人有標準,時時對標準,勇于超標準的好習慣。

結束語

壓濾機濾板使用方法的優化,有效的解決了濾板易結晶、不易清理、濾板損耗量大、壽命周期短的問題。避免了因濾板使用周期短、損耗率高而對生產造成制約。解決了鋅冶煉工藝硫酸鋅溶液因極易結晶而導致濾板消耗大的行業頑疾,為同行業管理提升和降耗具有很好的參考價值。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機