燒堿廠燒堿生產(chǎn)裝置原設(shè)計

規(guī)模為 1.5萬 t/a?規(guī)模小?工藝設(shè)施落后?鹽泥處理工藝簡單?工人勞動強度大?鹽泥經(jīng)簡單處理就外排?泥中含鹽量高?不僅造成浪費?還造成了嚴重的環(huán)境污染。2007年?該公司將鹽泥由管道外排改為干泥拉運至渣場集中堆放?并進行了鹽泥壓濾機工藝改造。

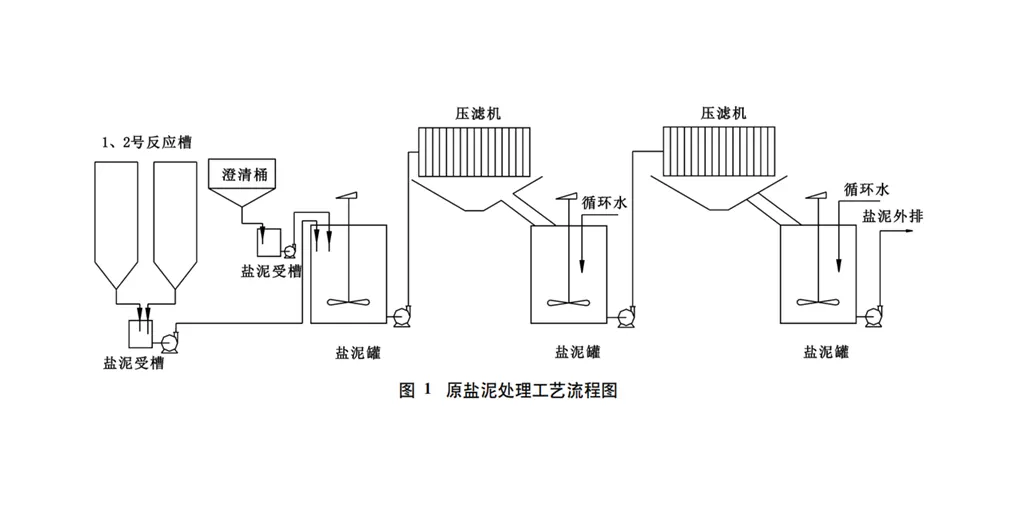

1 原鹽泥處理工藝

原鹽泥處理工藝流程 (見圖 1)如下。

從澄清桶排出的鹽泥 (氯化鈉的質(zhì)量濃度約為315g/L?排放量約為30m 3/d)用泥漿泵送入一次泥漿受槽?經(jīng)攪拌混合均勻后用泵送至一次壓濾工序?濾液回雜水池?濾餅放入二次鹽泥受槽?加水?dāng)嚢杌旌虾蠼?jīng)泵直接外排 (鹽泥含鹽量高?質(zhì)量濃度為 50~60g/L)。

(1)鹽泥中含鹽量高的原因。①板框壓濾機采用利舊設(shè)備?板框變形嚴重。②管理不到位?工藝操作規(guī)程不完善。③操作的隨意性比較大。

(2)存在的問題。

①一次壓濾后的鹽泥加入清水洗滌時的加水量不確定?干泥含鹽量高且不穩(wěn)定?造成了資源的浪費。

②泥漿排出時?因使用助沉劑而造成泥漿黏稠?且洗泥水的溫度低 (約為 20℃ )?致使泥漿黏度更大?進而影響攪拌的均勻度和壓濾速度。泥漿的黏度隨溫度的變化情況如圖 2所示。

③崗位操作規(guī)程不完善?操作時隨意性大。

④鹽泥直接外排造成環(huán)境污染、土地鹽堿化。

2 鹽泥壓濾工藝優(yōu)化

針對以上問題?通過水洗鹽泥試驗對鹽泥壓濾工藝及主要設(shè)備進行了如下優(yōu)化改進。

(1)水洗試驗步驟。

①稱取一次壓濾后的干泥50g?放入 500mL的燒杯中?量取 200mL的水加入燒杯中?混合攪拌?并用電爐加熱至 50~55℃。澄清后用濾紙將清液和泥分離后?分析清液含鹽質(zhì)量濃度為149g/L?干泥含鹽質(zhì)量濃度為33.48g/L;重復(fù)上述步驟后?分析清液含鹽質(zhì)量濃度為 80.04g/L?干泥含鹽質(zhì)量濃度為 9.24g/L。

②選用帶機械密封的 2PN膠泵替代原填料密封膠泵?解決了膠泵密封泄漏造成現(xiàn)場環(huán)境污染的問題。

③修繕板框壓濾機?對變形的板框進行更換?保證壓濾機的過濾效果。

④完善鹽泥壓濾工藝技術(shù)操作規(guī)程。加強對操作人員的培訓(xùn)?嚴格執(zhí)行操作規(guī)程?使其熟悉鹽泥處理工藝流程?同時完善考核制度。

(2)鹽泥壓濾工藝技術(shù)指標(biāo)為:泥水比 (體積比 )?1∶(3~4);預(yù)熱溫度?50~55℃;澄清時間?0.5h;二次鹽泥中的 ρ(NaCl)<10g/L。

(3)在一次鹽泥槽中部安裝 DN 80碟閥。一次鹽泥經(jīng)洗滌后關(guān)閉下部進口閥?打開中部進口閥?將澄清后的清液用泵送入?進行壓濾;二次加水洗滌后的泥漿待攪拌均勻后?打開下部閥門進行二次壓濾;二次壓濾后的干泥經(jīng)分析化驗后放入下料斗裝車外運

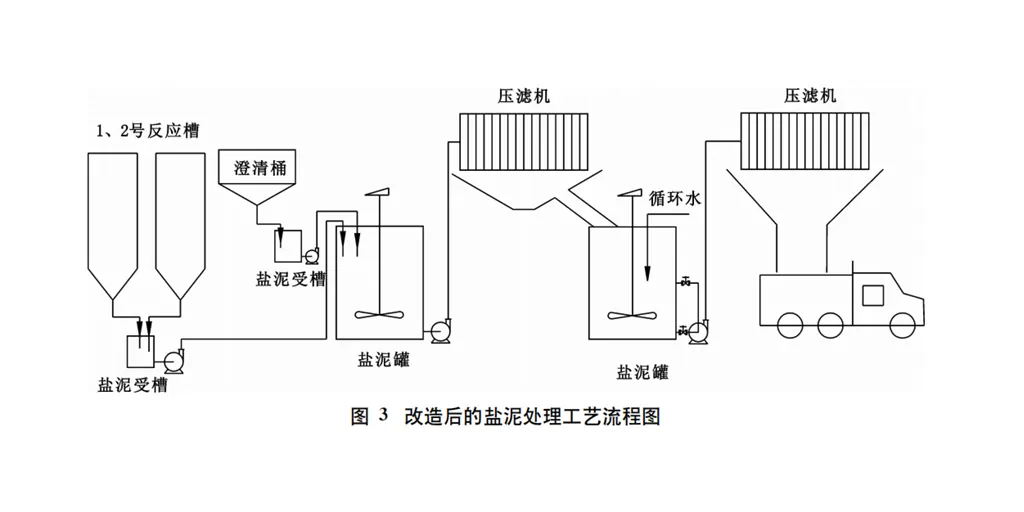

3 。 優(yōu)化改造后的工藝情況

(1)改造效果。通過改造?二次鹽泥含鹽量明顯下降。對一次壓濾后的干泥進行了二次加水洗滌、攪拌、澄清、過濾?有效地解決了二次鹽泥中氯化鈉含量高的問題。

改造后工藝流程見圖 3。

(2)節(jié)約設(shè)備費用。干泥裝車外運后?可減少1臺二次鹽泥泵及鹽泥槽 (20m3)和攪拌裝置?降低了設(shè)備維修費用。

鹽泥壓濾工藝得到優(yōu)化,確保了化鹽工的穩(wěn)定生產(chǎn)

(11)ClO3 - 容許存在于鹽水中的質(zhì)量濃度是低于 6g/L?超出此范圍?ClO3 -就會在鹽水系統(tǒng)積累。

(12)Hg2+容許存在于鹽水中的質(zhì)量濃度不大于 3mg/L?超出此范圍?Hg2+就會透過離子膜?沉積在陰極上?使陰極過電壓升高?故主要使槽電壓升高。當(dāng)汞在陽極液消失后?槽電壓會依陰極材料的不同而不同程度地下降。

(13)如果有Fe(CN)6 -存在?則在陽極室氰基被氧化?釋放出的鐵就會進入酸性鹽水中。

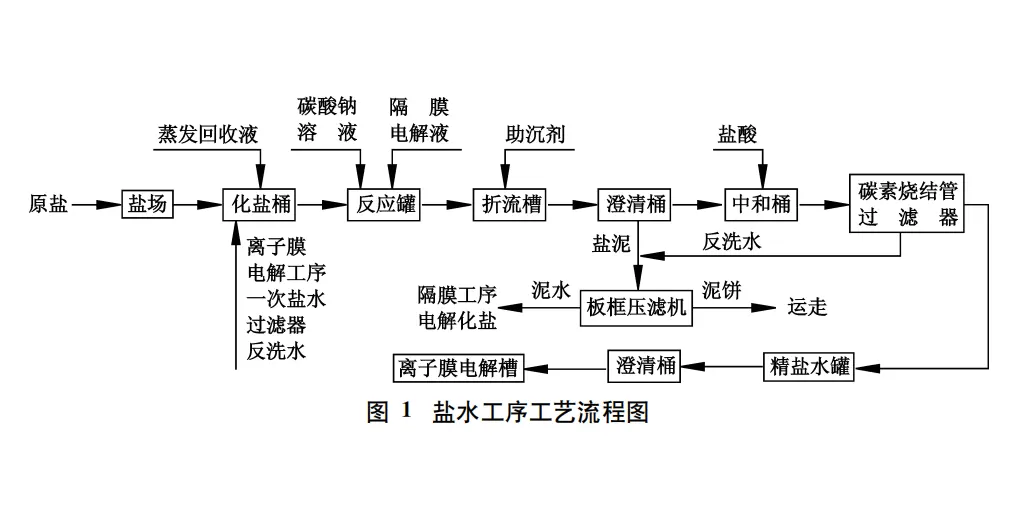

2 鹽水工序除雜方法

鹽水工序采用澄清桶和碳素?zé)Y(jié)管過濾器結(jié)合的方法去除雜質(zhì)?其工藝流程見圖 1。

(1)除鈣。鈣離子一般以氧化鈣和硫酸鈣的形式存在于原鹽中?精制時向粗鹽水中加入碳酸鈉溶液?使其生成不溶性的碳酸鈣沉淀。為了使反應(yīng)完全?一般控制碳酸鈉過量。本反應(yīng)速度較慢?反應(yīng)速度受溫度影響較大。一般在50℃左右?在碳酸鈉過量的情況下需0.5h方能反應(yīng)完全。

(2)除鎂。鎂離子常以氧化物的形式存在于原鹽中?精制時向粗鹽水中加入燒堿溶液生成不溶性的氫氧化鎂沉淀。為了使反應(yīng)完全?控制 NaOH過量?本反應(yīng)速度快?幾乎瞬間完成。

(3)除硫酸根。鹽水中的硫酸根含量不能過高?若其質(zhì)量濃度超過 7g/L將影響電流效率?硫酸根含量高還會使原鹽溶解度降低?所以向鹽水中加入 BaCl2?與其中的硫酸根生成 BaSO4 沉淀。但BaCl2不能加入過量?否則會增加二次鹽水工序離子交換樹脂 的 負 荷。一 旦 進 入 電 解 槽?Ba2+和NaOH反應(yīng)生成 Ba(OH)2沉淀?不但會堵塞膜孔?而且會浪費 NaOH?還會降低電流效率。

(4)鹽水中的氯酸鹽會隨生產(chǎn)時間的延長而積累?如果離子膜法生產(chǎn)裝置和隔膜法生產(chǎn)裝置共存?可采用分流方式?使氯酸鹽指標(biāo)降下來。如果無隔膜法燒堿生產(chǎn)系統(tǒng)?就采用向電解槽多加酸的方法促使氯酸鹽分解。經(jīng)過鹽水工序的一系列處理?一次鹽 水 組 成 達 到:Ca2+、Mg2+ 質(zhì) 量 分 數(shù) 不 高 于1×10 -5?SO 24 - 的質(zhì)量濃度不高于 5g/L?懸浮物質(zhì)量分數(shù)不高于1×10-6?游離氯含量為 0?NaOH質(zhì)量濃度為 0.2~0.6g/L?Na2CO3質(zhì)量濃度為0.4~0.6g/L?pH值為9~11。因采用碳素?zé)Y(jié)管過濾器濾除鹽水中的懸浮物?過濾器涂層脫落或預(yù)涂效果不好會使纖維素隨鹽水進入樹脂塔中。樹脂塔主要用于去除 Ca2+、Mg2+等金屬離子?達到鹽水二次精制的目的。由于纖維素進入樹脂塔會在樹脂表層形成膠狀膜?致使樹脂塔前塔壓力升高?這樣會造成樹脂破碎?產(chǎn)生的更大危害是為了使壓力下降?必須要反洗樹脂塔單塔。在反洗過程中?纖維素隨鹽水向上翻騰而落在塔底分水帽處?因長期積壓而形成硬塊?樹脂完全失去作用。另外?由于少量纖維素與樹脂混合在一起?樹脂塔除Ca2+、Mg2+等離子的能力減弱?這樣會使二次精制鹽水雜質(zhì)含量超標(biāo)?故而須先去除中的纖維;又因為樹脂不能在規(guī)定時間去除Ca2+、Mg2+?故而須采用雙倍再生的方法恢復(fù)樹脂的功能。

3處理效果

采用上述方法對鹽水進行處理?鹽水質(zhì)量達到了生產(chǎn)的要求?保證了離子膜制堿系統(tǒng)的正常運行。

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses