一、工程背景

filter press 隨著城市的人口數(shù)量急劇增長,使城市水環(huán)境污染面臨 嚴峻挑戰(zhàn)。為迅速解決此問題,近幾年城鎮(zhèn)污水處理廠在大 規(guī)模建設,在處理污水的過程中其產(chǎn)生的污泥也成為新的環(huán) 境污染源,如處理不及時將造成二次污染,這些污泥具有高 含水率、異味等問題,對這些污泥的深度脫水成為重點處理

對象之一。 研究發(fā)現(xiàn),污水廠污泥經(jīng)投加聚丙烯酰胺 [1] 充分攪拌混 合調質后,用隔膜壓濾機對污泥進行深度脫水處理 [2],能達 到含水率≤ 60% 的污泥濾餅,實現(xiàn)污泥減量化無害化;并 且隔膜壓濾機技術成熟、含水率低、能耗低等優(yōu)勢顯著,所 以,本文選用隔膜壓濾機作為污水脫水設備。本文所述污水 處理廠處理水量 2 萬 m3 /h,采用粗格柵 + 細格柵及旋流沉砂 池 + 改良型 Carrousel 2000 氧化溝(選擇區(qū)、厭氧區(qū)、缺氧 區(qū)和好氧區(qū))+ 二沉池 + 中間提升池 + 高密池 + 濾布濾池 + 紫外消毒池 + 巴氏計量槽對污水進行凈化處理,經(jīng)處理后 的污水達到《城鎮(zhèn)污水處理廠污染物排放標準》(GB 18918- 2002)一級 A 標準。

二、污泥脫水系統(tǒng)概述

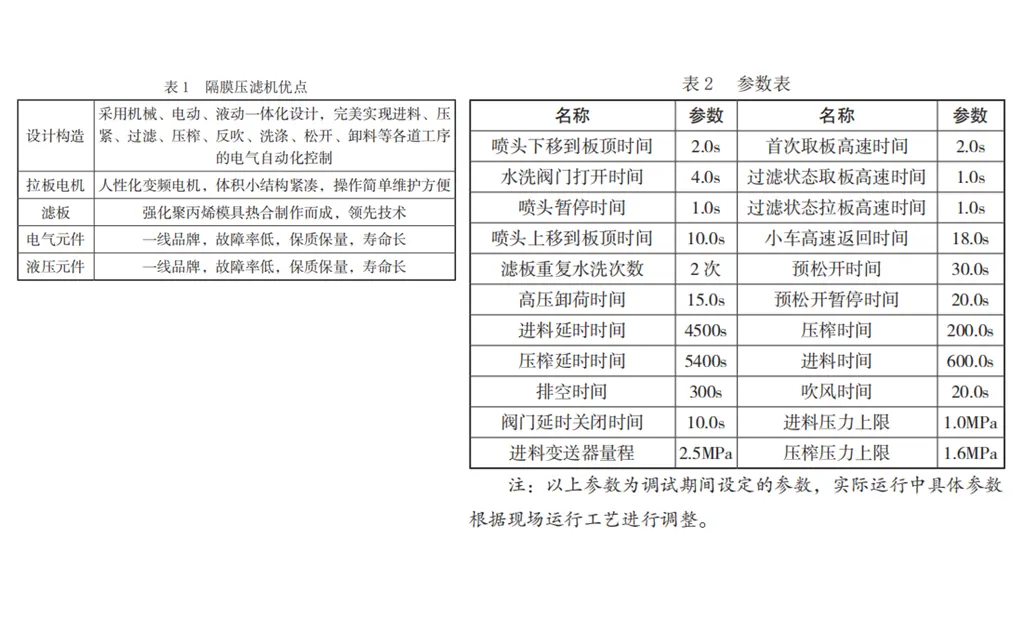

污泥脫水系統(tǒng)由:污泥進料螺桿泵、隔膜壓濾機 [3]、壓 榨水箱、壓榨水泵、沖洗水箱、沖洗水泵、吹脫氣體儲罐、 儀表氣體儲罐、冷凍干燥機、空壓機、污泥斗、電磁流量 計、壓力傳感器、氣動閥門、手動閥門等組成。 污泥進料螺桿泵將污泥泵入隔膜壓濾機,填滿整個過 濾腔,當達到 9Mpa 時設備停止過濾,由壓榨水泵將填充膨 脹物(介質為水)注入隔膜壓濾機的壓榨系統(tǒng)中的 2 張彈性 膜,壓榨系統(tǒng)的整張彈性膜會鼓起,使壓力作用于濾餅,隨 著壓力的不斷增大,將濾餅中能夠穿過濾布的液體壓出,從 而實現(xiàn)濾餅的二次脫水,使濾餅的含水率更低。隔膜壓濾機 優(yōu)點如表 1 所示。

自動化控制中心是整個污泥脫水系統(tǒng)的大腦,控制著污 泥脫水系統(tǒng)的正常運行,其組成部分:不銹鋼控制柜、人機 界面、PLC、變頻器、元器件、開關、程序軟件等組成。具 備“手動”“自動”操作模式,并具備遠程監(jiān)控及操作功能。 在自動運行時,隔膜壓濾機的所有命令、工作步驟將根據(jù)設計參數(shù)進行動作,自動運行工藝如下:

- 旋鈕開關切換到自動位置,按下“啟動”按鈕開關, 液壓泵站啟動壓緊壓緊板,到達設定壓力時自動停止。

- 液壓泵站啟動完畢后 3 秒自動打開氣動進料閥,進料 閥開啟完畢后,污泥進料螺桿泵啟動,將污泥泵入壓濾機進 行過濾。當達到設定壓力時,壓濾機進入保壓狀態(tài)。

- 保壓結束后進入壓榨狀態(tài),壓榨氣動閥開啟,注入介 質水于壓榨系統(tǒng)進行鼓膜壓榨,到達設定壓榨參數(shù)時,自動 關閉壓榨氣動閥。

- 開啟吹脫氣動閥,將濾板內的介質水放空。

- 壓濾機壓榨結束后進入卸料步驟,拉板小車將濾板逐 塊拉開,人工鏟泥,所有濾板卸料完成后拉板小車回到原 位,進入下一個循環(huán)。

三、調試準備

- 調試開始前,污泥脫水系統(tǒng)內設備廠家均需到場,如 螺桿泵、壓濾機、加藥系統(tǒng)、電氣自動化系統(tǒng)、壓縮空氣系 統(tǒng)等相關人員,進行聯(lián)合調試,以保證污泥脫水系統(tǒng)順利完 成調試運行工作。

- 調試工具:扳手、螺絲刀、萬用表、切割機、焊機、 水平儀等工具。

- 電氣連接工作由電工完成。電源、電機等接線正確無 誤,轉向與旋轉方向的箭頭一致。

- 污泥進料螺桿泵運行前,清理泵前的管路,必須清理 干凈大于 3mm 的顆粒。

- 檢查污泥進料螺桿泵、隔膜壓濾機、壓榨水箱、壓榨 水泵、沖洗水箱、沖洗水泵、吹脫氣體儲罐、儀表氣體儲 罐、冷凍干燥機、空壓機、污泥斗、電磁流量計、壓力傳感 器、氣動閥門、手動閥門是否安裝完整,符合設計要求。

- 檢查污泥脫水系統(tǒng)內的所有管路,法蘭、閥門螺栓是 否上緊,焊接點是否完好,避免運行時出現(xiàn)漏水現(xiàn)象。

- 壓力容器、泵、空氣壓縮機等均安裝齊全完好。

- 復核壓濾機機架縱向和橫向是否保持水平,縱向和橫 向必須保持水平。

- 檢查隔膜壓濾機止推板支腿是否固定,機座支腿是否 處于自由位移狀態(tài),檢查翻板開啟與地坑位置是否無誤,確 保地坑邊緣不要擋住翻板的開啟。復核壓濾機機架縱向和橫 向是否保持水平,縱向和橫向必須保持水平。檢查各工藝管 道的安裝是否嚴格按照施工圖紙安裝。

- 檢查隔膜壓濾機濾板安裝數(shù)量與排列順序是否準確 無誤,嚴格按規(guī)定的工藝配置排列濾板不可以隨意排列,檢 查配套濾板平衡墊是否安裝。濾布的安裝情況、膜配分裝、 孔徑順序一致,單片濾布安裝正確夾布鎖母緊固且所有濾 布平整無折疊。

- 檢查液壓系統(tǒng)是否安裝無誤、油品牌號落實準確、油 管連接是否準確,高壓油管連接確保美觀,無死彎麻花狀。

- 檢查設備主體各個部位的小的附屬件是否缺失、損壞。

- 檢查電氣系統(tǒng)所用電壓是否與現(xiàn)場電壓匹配,在上 電之前務必通知現(xiàn)場客戶主管供電,以防出現(xiàn)電擊事故。準 備上電時,電柜內所有分配開關確保處于斷開狀態(tài),由專業(yè) 電工用萬用表測量進電主線 U/V/W/N 相序無誤,務必做到不 盲目上電。

- 藥劑準備:根據(jù)污水性質提前通過小試選擇合適的 產(chǎn)品型號,保證藥劑充足;提前 2 小時使用不含有懸浮性物 質和無機鹽的中性,低硬度的清水配置 0.2% 濃度的 PAM 溶 液,配制溶液不應長時間存放,最好現(xiàn)用現(xiàn)配,溶液存放不 要超過 24 小時。

四、調試步驟

(一)檢查整機

- 電氣系統(tǒng)的檢查:元器件是否按設計要求安裝,所有 接線端口接線是否正確。

- 液壓站加入約 300L 的 25# 抗磨液壓油。

- 清點濾板,檢查濾布安裝是否規(guī)范,濾布應整齊、不 能有褶皺;檢查濾板水龍頭安裝是否正確。

- 再次檢查所有管路、閥門的安裝是否正確合理,需與 施工圖一樣。

- 檢查污泥調理池內的污泥是否調配完成,空壓機氣體 是否制備完成。

(二)液壓系統(tǒng)調試

點動電機,時間不允許超過 3 秒,觀察轉向是否與柱塞 泵所標注轉向一致。在設備未進料的情況下,首先將油缸上 的電接點壓力表的上限調至 5MPa,下限調至 2MPa,并將高 壓腔處的排氣閥打開進行排氣,需反復多次將油缸內的空氣 排盡;然后進行濾板的排放,濾板的偏移量不可超過 5mm, 否則將因濾板的密封面減小,引起濾板的損壞和濾液泄漏等 現(xiàn)象。再將油缸上的電接點壓力表的上限調至 10MPa,下限 調至 7MPa,進行壓緊,檢查壓濾機各受力點情況,主梁兩 側有無異常情況;最后將油缸上的電接點壓力表的上限調至 14MPa,下限調至 12MPa,進行壓緊;如無其他異常情況即

可進料。

(三)過濾部分調試

壓緊配板和隔膜板保壓。開啟進料閥門,啟動污泥進料 螺桿泵,開啟濾板上的所有水龍頭,并觀察水龍頭濾液是否 排出,進料壓力是否增大,將壓力控制在設定值內。由于濾 布的毛細現(xiàn)象,剛開始過濾時,濾液有少許混濁。暗流機型 過濾 4—5 分鐘后可正常將進料閥門緩慢開大,并打開溢流閥, 當進料壓力上升至設定壓力,當濾液流出很少時停止進料。 開啟壓榨水泵向濾板內的壓榨系統(tǒng)泵入介質水,把濾室 內的水分壓榨出來,達到壓榨設定時間后,開啟卸壓氣動 閥,將壓榨系統(tǒng)的壓力卸至 0Mpa。

(四)水洗架的調試

檢查水洗架安裝是否正確無誤,目測電氣連線順暢美 觀,檢查各信號連線是否完整,所有水洗系統(tǒng)的接近開關限 位,提前手測信號務必保證反饋準確,各個步驟的電機轉向 調整準確,各個水洗膠管連接目測是否美觀,水洗主梁務必 水平,中間支腿頂絲全部緊固到位,水洗架車前移后移到位 即停且限位靈敏,限位位置調整好后扳手緊固并且前后移信 號螺絲緊固好。

(五)翻板的調試

翻板限位的開限位與關限位提前安裝準確并手測量信號 無誤,檢查翻板電機轉向無誤,上下翻板高壓油管連接無

誤,啟動電機驅動翻板,首先調整好上翻板的關閉位,把上 翻板的關閉限位位置調整準確并且用扳手緊固,再調整下翻 板的關閉位,使兩扇翻板間的疊合度不超過 1cm,且最好呈 最大的屋脊形態(tài),關閉位調整好后再調整開啟位,根據(jù)地坑 尺寸合理調整限位位置并緊固好,開啟形態(tài)原則盡量呈 90° 垂直,濾餅掉落不撞擊翻板為宜。

(六)過濾自動模式操作步驟

在自動模式下,點動 [ 程序啟動 ] 按鈕,壓濾機將按照 工藝順序依次自動運行:松開、取拉板、壓緊、保壓循環(huán)等 待。具體如下:

- 松開:“松開”開啟,泵站電機啟動,松開電磁閥打 開,壓緊板后退至起點,到達起點后進入“取板”。

- 拉板卸料:“取板”和“拉板”自動交替啟動,進行 卸料。當卸料時,根據(jù)需要,可以拉動“暫停”,繼續(xù)卸料, 再次拉動“暫停”即可。卸料完畢,小車返回到小車限位, 停止卸料動作,轉入“壓緊步”。

- 壓緊:啟動液壓泵站,壓緊板前移至設定位置,達到 設定壓力時液壓泵站電機停止前移,并保壓在設定值,此時 氣動污泥進料螺桿泵開始進料。

(七)參數(shù)設置

參數(shù)設置情況具體如表 2 所示。

五、調試期間出現(xiàn)的問題及解決方案

(一)自動模式下污泥進料螺桿泵無法啟動。檢查壓力 傳感器、自控系統(tǒng)、變頻器是否接線或參數(shù)設置錯誤,對問題進行排查,排查出是變頻器參數(shù)設置問題導致。得出結 論:同一變頻器對不同運行工藝、不同廠家生產(chǎn)的螺桿泵參 數(shù)的設置不同。

(二)絮凝劑聚丙烯酰胺投加量。聚丙烯酰胺投加量要 根據(jù)污泥濃度適量加入,投加量不夠達不到脫水機的壓濾要 求,壓出的泥餅含水率過高無法成形;投加量過多不但效果 不明顯,且造成消耗增加,同時影響壓濾機的通過能力,影 響壓濾效果并對濾布造成堵塞。在 1m3 的剩余污泥中投加濃 度為 0.2% 的 PAM 絮凝劑,投加的最佳劑量為 0.05m3 。

(三)進料壓力上升至設定壓力,停止進料并關閉進料 氣動閥,導致污泥進料泵后的止回閥閥蓋破裂污泥飛濺。

- 原因一:進料壓力上限設置過高,止回閥質量瑕疵。對 此,進料壓力上限設置為 0.9MPa,更換止回閥。得出結論: 再次進料并達到設定壓力,停止進料并關閉進料氣動閥,止 回閥閥蓋依然破裂污泥飛濺,問題未解決,尋找其他原因;

- 原因二:進料壓力達到上限時,進料氣動閥關閉,但是污 泥進料泵并未立刻停止,導致壓力瞬間升高,超過止回閥 承受壓力,致止回閥閥蓋破裂。對此,設置污泥進料泵停止 時間,當接收到停止信號時,污泥進料泵在 5S 內停止運轉。 得出結論:再次進料并達到設定壓力,停止進料并關閉進料 氣動閥,止回閥閥蓋未破裂,問題解決。

六、結語

調試期間,污泥脫水系統(tǒng)內的設備廠家均需到達現(xiàn)場, 配合隔膜壓濾機廠家進行系統(tǒng)調試,出現(xiàn)問題及時解決;設 備運行時不能只考慮單臺設備的參數(shù)設置,需考慮整套污泥 脫水系統(tǒng)的參數(shù),合理設置,以保證系統(tǒng)正常運行。 加強對操作人員、管理人員的培訓,強化對設備的運行 及維護,牢記并掌握隔膜壓機會出現(xiàn)的疑難雜癥,第一 時間對出現(xiàn)的問題進行分析處理,保證污泥脫水系統(tǒng)正常運 行,并使用得當充分發(fā)揮隔膜壓濾機的作用,濾餅含水率 ≤ 60%,響應污泥減量化,同時也為企業(yè)實現(xiàn)節(jié)能環(huán)保目標

奠定堅實基礎。

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses