introductory

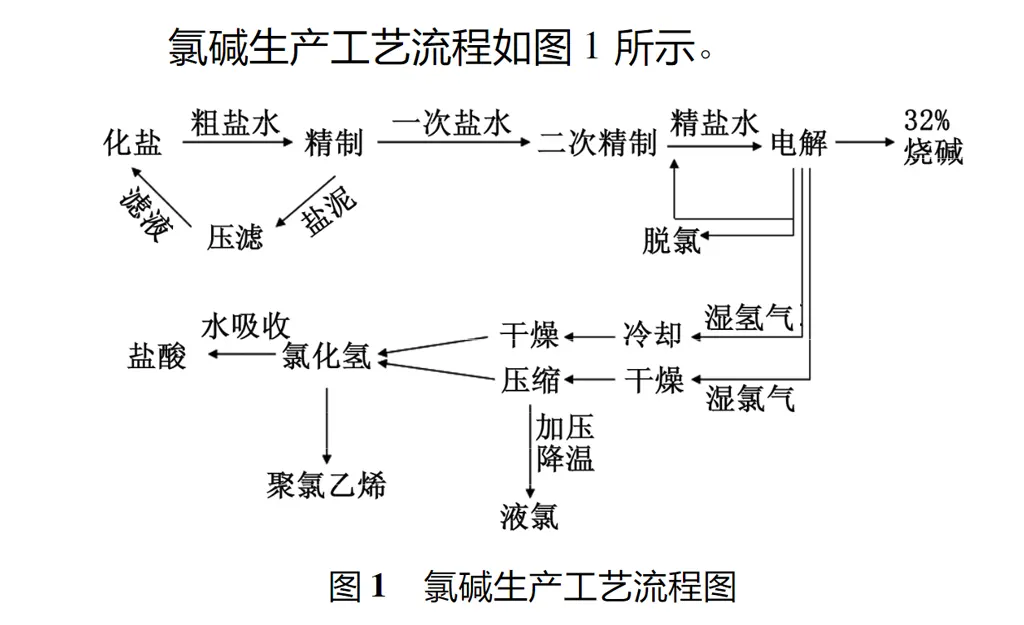

黑龍江昊華化工有限公司(以下簡稱“黑 龍 江昊華”)氯堿裝置生產產品有32%燒堿、高純鹽酸、次氯 酸 鈉、液 氯、元明粉等多種產品。裝 置 產 能 為25萬t/a離 子 膜 燒 堿,裝 置 于2009年 開 始 投 建,2010年11月4日初始開車投產。整個氯堿裝置現生產工藝分5個生產工序:一次鹽水精制工序;二次鹽水精制與電解工序;氯氣處理與事故氯工序;氫氣處理與氯化氫合成工序;液氯與包 裝 工 序。5個 工序由前到后緊密銜接構成整個氯堿生產系統。現將黑龍江昊華氯堿裝置的生產工藝流程、生產中出現和可能出現的問題及處理方法作以介紹,供行業內兄弟企業借鑒。

1氯堿裝置工藝流程簡述原鹽在一次鹽水精制工序的化鹽桶內由被加熱器加熱后的淡鹽水、回收水、生產水溶解后制成飽和粗鹽水,飽和粗鹽水經添加氫氧化鈉、三氯化鐵、碳酸鈉等精制劑發生反應,形成不溶性沉淀物,先后通過預處理器和凱膜過濾器、膜脫硝裝置進行固液分離,從而去除粗鹽水中大量的Ca2+、Mg2+、SO2-4等雜質。初步去除各種雜質后的一次精制鹽水進入到樹脂塔內進行二次精制,使鹽水中Ca2+、Mg2+等離子含量達到符合電解槽電解鹽水指標要求。二次精制后鹽水從電解槽陽極進入電解槽內,通電電解后在電解槽陽極出口產出淡鹽水、氯氣,電解槽陰極出口產出燒堿、氫氣。氯氣經氣液分離器分離后,送往氯氣處理與事故氯工序;經氣液分離器分離后的淡鹽水一部分送去脫氯塔進行脫氯,一部分送去氯酸鹽分解工序;電解槽陰極出口的氫氣與燒堿經氣液分離器分離后,氫氣自氫氣主管送入氫氣處理與氯化氫合成工序,燒堿送至成品罐區對外銷售。來自電解工序的氯氣進入氯水洗滌塔底部,直接與塔上部冷卻后的氯水逆流接觸降溫至35~45°C,氯氣被除去大量水分及鹽霧后又進入列管式鈦冷卻器與5°C水間接換熱,溫度再降至12~15°C。冷卻后的濕氯氣先進入一級氯氣干燥塔被稀硫酸干燥;再進入二級氯氣干燥塔被硫酸干燥,后進入泡罩干燥塔底部,與98%濃硫酸逆流接觸,進 一 步 干 燥。干 燥 后的氯氣經酸霧捕集器除去酸霧和不潔物進入氯氣壓縮機加壓,經氯氣分配臺送往氯化氫合成工序和液氯工序。自電解工序的氫氣進入氫氣洗滌塔洗滌、冷卻后進入液環壓縮機壓縮后進入列管式氫氣冷卻器冷卻至35°C,輸送至氫氣分配臺進行分配。來自氯氣處理的原氯進入原氯緩沖罐、自液氯的尾氯進入尾氯緩沖罐,原氯和尾氯混合后和來自經冷卻、干燥后的氫氣按1∶1.05~1.1的比例進入石墨合成爐,在合成爐 燈 頭 處 燃 燒,生 成 的HCl氣 體 從 石 墨合成爐頂部排出并冷卻到40°C以下,一部分經氯化氫緩沖罐供PVC生產使用,一部分氯化氫加水進入吸收系統制成鹽酸。自氯氣處理工序來的干氯氣進入到氯氣液化器內,在液化器內氯氣在管程與殼程內的制冷劑(氟利昂)間接接觸制冷,被液化。液化后的氯氣一部分由液化器底部進入氯氣主管后進入液氯儲罐;另一部分經氣液分離器分離后經氯氣主管也流入液氯貯槽,再經液氯包裝泵加壓后裝瓶或裝車外售。

2氯堿裝置生產中出現的問題及處理方法

2.1凱膜過濾器酸洗過程跑酸水處理方法:當酸洗過濾器時,發現有異常氯氣味,應立即停鹽酸泵及中間槽泵。查看運行過濾器內是否進酸水。如果沒有酸水,在中間槽泵出口接臨時管線,將中間槽內的酸水排至鹽泥槽;如果過濾器內有酸水,停凱膜過濾器,把過濾器至化鹽水貯槽閥門打開,同時啟動2臺過濾器,進行鹽水置換。降低鹽水流量約80m3/h。關閉一次鹽水貯槽A或一次鹽水貯槽B進 出 口 閥 門,僅運行一臺貯槽,加 快鹽水置換,同時取樣分析。在切換下來貯槽的排放口連接臨時管線,將不合格鹽水經軸封水池送至化鹽水貯槽,重新精制。在中間槽泵出口接臨時管線,將中間槽內酸水排至鹽泥槽。

2.2一次鹽水晃電跳閘處理方法:氯堿系統因晃電跳閘停車,一次鹽水所有機泵也跳停。先將預處理器氣動閥FV-5103關閉,各精制劑氣動閥關閉,同時將加壓溶氣罐入口風閥關閉,將過濾器停機,關閉進液手動閥門。當電力恢復正常后,按開車操作啟動各機泵及攪拌器,發現問題,及時通知調度聯系電器人員維修,送電正常后,將鹽水系統開車。如果電解后部工序不能開車,鹽水 系 統 進 行 內 部 循 環,鹽水流量控制約100m3/h,精制劑適當加入,各崗位正常操作。將總進水自動閥關 閉,使返回淡鹽水回到化鹽水貯槽V-401B,直到余氯指標穩定后,才能進入膜脫硝工序。

2.3電解旭硝子離子膜被酸化處理方 法:將電解槽陽極出口淡鹽水濃度由200~215g/L降 至190g/L;陰極燒堿質量分數由32%~32.5%降至31%運 行5天。降 低 陽 極 出 口淡鹽水濃度方法有3種。①降低進槽鹽水循環量。②將電解槽正常運行的FICZA-231與開車電解槽充液FICA-241連 鎖 摘 除,將 進、出槽鹽水濃度用ZV-241和FCV-242共同控制。③降低電解槽運行負荷,低電流運行。陰極液降低濃度方法有:若無其他電解槽運行可直接增大電解槽總管FICA-221的純水加入量;若有其他電解槽在正常運行,為保障其他電解槽堿液濃度正常,則須將電解槽陰極循環量FIA-232量提高(提量多少依據化驗分析陰極液濃度定)。降低陰極液濃度另外也可通過降低被酸化電解槽運行負荷,使其在低電流密度運行。

2.4鹽水中Ca2+、Mg2+離子超標致使離子膜污染鹽水中鈣、鎂離子嚴重超標(原鹽鈣、鎂離子超標)致使氯堿電解出槽淡鹽水pH-264值快速大幅上漲超出正常控制指標范圍,電解槽電壓快速上漲。經系 列 排 查ICP分 析 鹽 水 中 鈣、鎂 離 子 嚴 重 超 標(原鹽鈣、鎂離子超標)污染離子膜。處理方法:確定電解槽電壓上漲原因是鹽水中鈣、鎂離子嚴重超標所致后,氯堿電解崗位立即對電解槽進行了緊急停車處理,并對電解槽進行水溫在40°C以內的2遍純水洗槽處理。若純水溫度過高,會使離子膜受熱膨漲,使電流效率下降;或因膜的皺紋發生針孔。開車后,槽電壓有所下降但電流效率即膜效率由95%下降至92%。因膜效率下降,黑龍江昊華將電解槽槽溫由87.0°C降低至85°C,將燒堿質量分數由32.0%~32.5%提升至33%。槽溫及燒堿濃度均在1天內呈梯度均勻調控,在新指標運行1周后電解槽電壓恢復至未污染前,電流效率恢復至94.85%較污染前僅下降0.15%。

2.5電解槽陰極液進口軟管堵塞斷流打火2016年1月9日,4號電解槽陰極液進口軟管堵塞造成斷流出現火花。處理方法:發現電解槽軟管流量異常,立即檢查是電解槽進口堵塞還是出口堵塞(依 據 經 驗,多 數是電解槽 進 口 堵 塞 造 成 斷 流。因為出口軟管孔徑大,進口軟管比較細且有濾網,所以進口軟管堵塞的概率更高)。確定是電解槽進口堵塞后,及 時 聯 系調度,進行停車處理。生產中發現電解槽軟管出現火花,首先應檢查軟管內液體的流量是否異常。流量減量一般會有個過程,而不是突然斷流,因此,按時巡檢電解槽軟管流動狀態尤其是軟管流量是預防事故發生的有效途徑。不能立即停車處理時應加強巡檢,確保出口軟管液體不斷流,以免斷流對電解槽、離子膜造成更大損害。

2.6外網電壓低致使電解槽晃電2017年11月8日,由于外網電壓低波動晃電,導致電解槽電流不等直降,電解槽電流瞬間下降,致使系統氣體壓力波動。處理方法:電解主控人員發現電流自降后,立即向生產調度及動力整流匯報,并通知相關崗位。主控室人員立即根據氣體壓力規定值,快速調節氣體壓力,保證電解槽內部壓差在控制指標范圍。自動調節不過來,立即采取手動調節氣體壓力規定值,保障氣體壓差在規定范圍內。電解主控室人員解除EDIA聯鎖;電解看槽人員將電解槽鎖定螺母打開,電流恢復過程中操作人員密切關注并及時調節電解槽氣體壓差,保障了氣體壓差在控制指標范圍,避免了電解槽跳閘停車。

2.7電解槽電壓異常電解槽電壓異常主要有4個方面:電解槽中控指標、設備因素、離子膜因素、電解槽運行狀態。(1)若出現電解槽電壓異常應馬上進行中控指標分析,包括對進槽鹽水濃度、進槽鹽水流量,尤其是進槽鹽水質量、槽溫、燒堿濃度、進出槽酸度,出槽鹽水含鹽,電流密度等進行分析排查。(2)若排除各項中控指標因素及運行狀態的軟管堵塞、斷流原因,則應判斷為離子膜出現針孔或膜分層、膜 被 污 染。離子膜出現針孔,燒 堿 會 進 入 陽極,腐蝕陽極 網 涂 層;含游離氯的淡鹽水會進入陰極,也會造成陰極網涂層脫落,電解槽電壓異常。判斷為離子膜問題時,應盡快停車,對離子膜進行更換處理。

2.8電解工序跳停,氯壓機正常運行處理方法:當電解工序跳停,氯壓機正常運行時,主控人員立即通知現場人員開氯壓機入口氮氣閥門,往氯壓機組中充氮氣后調整PICA-5304設定值,保 證 負 壓 在-2KPa左 右,控 制 流 量,防 止 喘振。關閉鈦管冷卻器5°C水閥門、泡罩塔加酸閥門;鈦風機頻率調至30%~50%。現場人員及時開啟二級堿液循環泵,戴好面具檢查風機運行狀況。如果風機停止運行,立即重新開啟。

2.9干燥塔底硫酸泄漏處理方法:干燥塔底硫酸泄漏,現場干燥塔處報警器將報警。首先現場人員戴好面具、乳膠手套、防酸服、防酸靴子去現場進行確認具體泄漏位置。確認泄漏發生后,現場人員應當向車間負責人及調度報告,撤離泄漏區人員至安全區,并對泄漏區域進行隔離,應急處理人員戴自給正壓式呼吸器,穿防酸堿工作服,將事故塔內的硫酸倒至下一級干燥塔,切斷泄漏源。操作中盡可能不要直接接觸泄漏物。避免水流沖擊硫酸使其遇水放熱發生噴濺灼傷皮膚。

2.10合成爐大量進水處理方法:如若夾套水大量漏入合成爐內,該爐爐壓升高并且大幅度波動,火焰顏色發紅甚至熄滅,進爐氯氫壓 差 值 顯 示 負 數,氫 氣 加 不 進 爐,大 量 過氯,其他運行爐氯氫壓差值增加。立即給轉化崗位發緊急停車信號(若該爐產酸,則不用發信號)。先將故障爐停送氯化氫,改做產酸,緊急滅爐(一定要做到先斷氯、后斷氫,或同時切斷氣源)。停送其他爐氯化氫改 做 產 酸,加大其他爐進爐量,保 證 不 過氯,氫氣排空自動閥開度不低于20%。通知調度往事故氯泄氯氣并緊急停爐后,用氮氣從氫氣支管吹除口強制置 換,同時從爐底排冷凝酸口排爐內水。滅爐后,打開蒸汽泄壓閥泄壓,關閉該爐去蒸汽分配臺的閥門,關閉進爐純水自動閥前后手動閥(若 氯氣總管壓力高,持續往事故氯排氯氣,可與調度聯系降電流)。

2.11單臺合成爐流量計顯示失靈處理方法:正常生產中若單臺合成爐流量計顯示失靈,應立即通知VCM崗位降流量,對流量計顯示失靈的合成爐停送氯化氫并改做產酸同時逐漸降低該爐氯化氫純度至85%~88%,并對該爐氯化氫純度加強分析。在調整氯化氫純度過程中,該臺爐應由操作水平高、有經驗的操作工根據火焰顏色及氯氣、氫氣壓力進行操作,避免氯氣和氫氣系統壓力出現大的波動而影響其他爐的正常運行和出現過氯現象。在改做產酸時必須先開吸收水閥和下酸閥,后關送氯化氫閥和打開產酸閥,避免出現尾氣塔排空口冒氯化氫現象。該臺爐如氯氣、氫氣流量高于500m3/h應采取如下措施。(1)適當降低 氯 化 氫 純 度,調節時必須只作微量調整,禁止大幅度調整閥門,保證氯氣、氫氣系統壓力不出現大的波動,防止過氯。

(2)通知儀表 工 盡 快 校 表,校表時操作人員勤分析爐樣,保證合成爐不過氯。校表期間如氯氣、氫氣壓力沒有大幅度波動,一般不允許調節該爐閥門。

2.12液氯鋼瓶泄漏處理方法:如鋼瓶正在充裝過程中出現泄漏,可按下相應包裝臺急停按鈕,關閉液氯充裝閥,再進行以下處理。

(1)鋼瓶關閉不嚴或無法關閉時,先 用 扳 手 或管鉗用力關閉。仍無法關閉時,用鋼瓶閥專用堵漏卡子將泄漏的鋼瓶閥堵上;待瓶閥無泄漏時,將鋼瓶吊至包裝臺,把瓶內氯氣倒回液氯貯槽,然后抽空處理。

(2)鋼瓶閥或絲錐螺紋外泄時,將 鋼 瓶 垂 直 放正,把上部閥門打開抽空排壓,待壓力降至常壓時緊固螺紋;如螺紋無法緊固,應迅速將瓶內液氯倒入貯槽,然后抽空處理。

(3)鋼瓶帶合金堵的合金堵泄漏時,可 以 先 用竹簽或鉛條塞堵,將瓶內液氯倒入貯槽,然后抽真空處理。

(4)只要鋼瓶閥體發生泄漏,都應迅速將瓶內液氯倒入貯槽,然后抽真空處理。

(5)液氯鋼瓶瓶體泄漏時,應迅速將鋼瓶吊起,上緊上好鋼瓶瓶體泄漏處理專用工具;將瓶內液氯倒入貯槽,然后抽真空處理。(6)如泄漏點在兩側封頭,可先用竹簽堵漏,再將瓶內液氯倒入貯槽,然后抽真空處理。

3結語以上是黑龍江昊華氯堿裝置運行中出現過的問題及氯堿裝置有可能出現的問題。氯堿裝置在運行問題出現后,應立即處理并及時采取科學有效的應對措施,以保障裝置能快速正常投運,進而減少企業的經濟損失。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses