introductory

新中國成立之初,我國氯堿化工企業只有五六家,燒堿年產量不足1萬噸。1958年新增了十幾家企業,燒堿年產量達到60萬噸。進入20世紀90年代后,我國氯堿化工發展迅速。截至2019年,我國燒堿年產量達到4304萬噸,氯堿化工企業的數量和質量都提升明顯。氯堿的最終產品是燒堿、氯氣和氫氣。由于燒堿和氯氣具有較強的腐蝕性,氫氣易燃易爆,如果處理不當很容易對人及設備產生危害,影響企業的正常生產。鑒于氯堿化工行業的特殊性,在生產環節需要加強工藝設備管理,在確保質量的同時降低安全隱患。筆者結合自身工作經驗,探討氯堿化工生產工藝及設備管理措施,以期為相關人士提供借鑒。1 氯堿化工行業生產的工藝氯堿化工是眾多化工生產的基礎,廣泛應用于化學工業、紡織工業以及冶金行業。氯堿化工生產過程中,需要電解食鹽水(固定質量比例為1:0.85),溶解后制取燒堿、氯氣以及氫氣,然后開展生產工作。我國氯堿化工生產主要采用隔膜法,會用到離子膜交換生產方式。

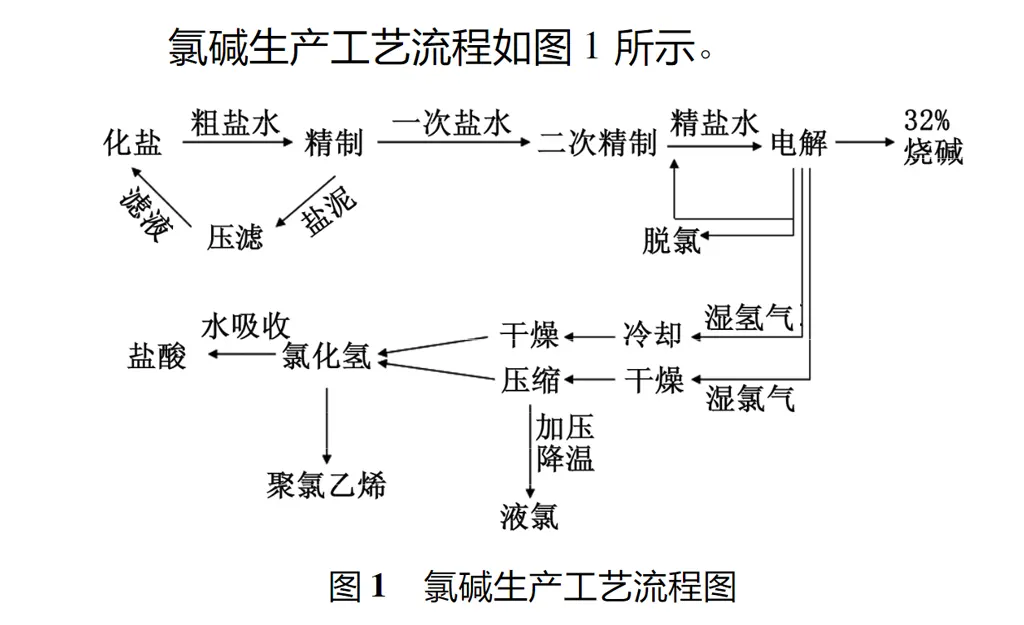

離子膜交換法主要在電解槽陽極和陰極電極上安裝對應的離子交換膜。在電解作用下,精鹽水和稀釋堿液會流經離子膜的兩側。電流穿過離子膜后,陽極會產生氯氣,陰極則產生燒堿和氫氣,反應式為:2NaCl+2H2O=2NaOH+H2+Cl2氯堿生產工藝流程如圖1所示。

氯堿工業生產階段,由于應用場所危險性程度高且安全系數較低,因此容易出現安全隱患。任何環節或者設備出現故障都可能引發較大危害,威脅人們的生命及財產安全。從實際生產情況來看,設備問題引發的事故最為常見。氯堿化工企業應強化生產工藝及設備管理,以全面提升其管理效果,為相關行業化工生產奠定基礎。

2 氯堿化工生產及設備管理存在的問題2.1 管理制度不健全氯堿化工生產時,作業環境比較復雜,存在較大安全隱患。此外,不少企業缺乏健全的管理制度。一些有經驗的老員工對設備管理重視不足,設備操作時以經驗為主,安全防護措施不當,設備管理機制執行力度小,生產時隨意丟棄小零件、器具等,不僅會降低生產效率,還可能引發一系列安全事故。

2.2 設備更新不及時部分氯堿化工企業為了降低生產成本會延長設備使用時間,加上設備維護及保養不當,難以確保設備的正常生產[2]。氯堿化工很多生產原料具有的一定腐蝕性,因此設備質量問題可能引發原料泄露,造成不可預見的后果。

2.3 安全管理落實不到位氯堿化工生產對安全管理要求較高,但是一些管理人員安全意識薄弱,對生產環節的設備檢查不夠嚴格。設備使用時間缺乏系統記錄,在腐蝕性及毒性試劑使用時監督力度小,很容易給企業帶來不利后果。從實際數據來看,氯堿生產中化學灼傷占生產性事故的95%以上。

3 氯堿化工生產工藝及設備管理措施

3.1 完善設備安全管理制度健全的設備安全管理制度能夠有效指導氯堿化工生產,因此應結合企業自身情況構建系統的安全生產體系,引導一線生產人員和管理人員形成良好的安全生產意識。要加大安全生產教育宣傳,使員工了解安全生產的意義和作用,培養員工的責任心和安全問題處理能力。要強化安全生產教育,提升一線工作安全生產意識和氯堿化工設備管理水平。一方面,要保證操作工序的正確性,并可在出現數據異常后及時采取有效的補救措施。如果難以補救應立即關停設備,將人員疏散到安全區域。另一方面,做好氯堿化工設備的定期保養工作,檢查原材料的清潔性,降低對生產設備的腐蝕性。此外,要嚴格控制反應穩定,通常反應溫度小于60°C,以免出現中毒事故。

3.2 做好電解槽管理氯堿化工生產中,電解槽使用不當也會引起爆炸,主要從以下兩個方面強化管理。一是燒堿。氯化鈉溶液經電解后,電解槽內會生成一定燒堿,這時的燒堿溫度高、腐蝕性強,需要對燒堿進行冷卻處理。此環節生成人員應避免與燒堿直接接觸,以免損傷皮膚。二是氫氣。當電解槽與陰陽兩極建立連接后,陰極、陽極的氯氣、氫氣將于電解槽內發生接觸引發氣體混亂。在這種情況下,燒堿溶液可能與氯氣發生反應,導致氯氣含量明顯減少,而由于氫氣并未發生反應,因此電解槽將呈現明顯不平衡狀態。當氫氣與氯氣或空氣混合后,很容易發生爆炸。研究表明,當氫氣與空氣體積混合在4.1%~74.2%時,出現爆炸的可能性極高[4]。因此,要加強電解槽平衡狀態的檢測,將氫氣含量控制在4%以內,保證氯氣濃度應小于1mg/m3。一旦氯氣和氫氣狀態失衡,應立即采取調整措施,以免發生人員傷亡事故。

3.3 合理選擇安全閥作為氯堿化工生產的基本設備,安全閥能夠提升氯堿化工生產的整體安全效果。科學選擇安全閥十分重要。從種類來看,安全閥主要分為全啟式和彈簧式兩種。全啟式安全閥主要用于蒸汽介質。彈簧式安全閥應用范圍較廣,靈活性較好,安全系數更高。常溫狀態下,全啟式安全閥不會隨化工生產環境的變化發生變形,但是持續高溫會影響其彈性。為了保障氯堿化工生產的穩定性,通常選用安全性系數高的彈簧式安全閥。安全閥安裝前,技術人員應嚴格遵守安裝流程,保證其開啟高度應大于0.25倍的流道直徑。安裝完畢后,要做好其性能檢驗,確保安全閥的氣密性,從而為后續氯堿化工的安全生產提供保障。不僅如此,還應加強安全閥的日常管理,嚴格控制開啟次數,避免因頻繁開啟造成介質泄露。要定期校驗安全閥的質量,發現故障時應及時維修或更換。校驗周期通常為每月1次,使用頻率較高時應適當增加校驗次數,確保其正常運行。

3.4 加大操作人員培訓氯堿化工行業在生產過程中具有較高的危險系數。通常情況下,氯堿化工企業設置有專業的安全負責人,對相關的設備進行相應的檢查工作,同時監督生產過程中的安全操作。應綜合考慮氯堿化工的實際情況,通過引入責任制度和獎罰制度落實管理人員的職責和權限,堅持“誰出問題誰負責”,提升工作人員的積極性和主動性[5]。針對不同類型的設備,需嚴格規定檢查、巡檢、維修次數和操作要求,從而有效提高化工生產設備運行的安全性,確保氯堿化工生產的質量。此外,加強設備操作人員培訓。除了常規設備操作外,還應引入經典案例的模式,幫助一線人員充分了解不規范操作可能造成的危害,強化操作人員之間的溝通交流,共同提升氯堿化工設備管理效果。

4 結語由于氯堿化工產品腐蝕性較強,且生產過程中管理制度不健全、設備更新不及時以及安全管理措施不到位等,容易對設備及人體產生危害,引發安全事故。因此,企業應完善設備安全管理制度、做好電解槽管理、合理選擇安全閥以及加大操作人員培訓等,全面提升氯堿化工生產的安全性和穩定性,提高企業的經濟效益和社會效益。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses