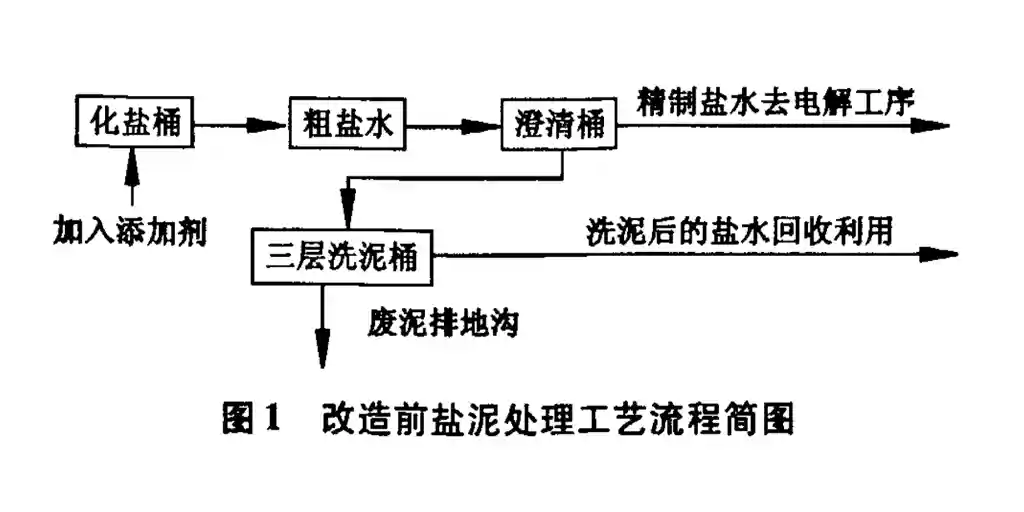

鹽泥是氯堿行業(yè)原鹽精制過程中產(chǎn)生的廢棄物。我國燒堿企業(yè)所用的原鹽質(zhì)量較差,產(chǎn)生的鹽泥量也相對較多。中鹽湖南株洲化工集團(tuán)有限公司(以下簡稱“中鹽株化”)燒堿產(chǎn)能為2l萬t/a,排放含水質(zhì)量分?jǐn)?shù)約為95%的鹽泥達(dá)19萬t/a。大量的鹽泥廢渣直接排人地溝,不僅造成資源的浪費(fèi),而且流入湘江,造成了嚴(yán)重的環(huán)境污染。因此,中鹽株化決定對鹽泥處理工藝進(jìn)行改造,采用過濾效果好、效率高的廂式壓濾機(jī)替代三層洗泥桶洗泥回收原鹽。處理后的清液送到化鹽工段回收利用,干渣運(yùn)走填地深埋,既降低了燒堿生產(chǎn)的鹽耗,又解決了鹽泥排放造成的污染。1改造前鹽泥處理狀況中鹽株化采用隔膜法和離子膜法生產(chǎn)燒堿,電解槽使用的鹽水必須進(jìn)行嚴(yán)格精制,在鹽水精制過程中又必須添加Na2CO,、NaOH以除去原鹽中夾帶的Ca2+、M92+,在澄清桶底部生成CaCO,、Mg(OH)2等混合物鹽泥。從澄清桶底部排出的鹽泥中原鹽的質(zhì)量濃度為315g/L,這些鹽泥經(jīng)三層洗泥桶洗滌,回收部分原鹽后,再將含鹽質(zhì)量濃度為15g/L的鹽泥從三層洗泥桶底部排出。改造前鹽泥處理工藝流程如圖1所示。

三層洗泥桶是將鹽泥與清水逆流接觸多次,回收鹽泥中的NaCI,降低鹽泥中的NaCI含量。三層洗泥桶為鋼板焊制的立式圓桶,內(nèi)有2個(gè)水平隔板將桶分隔為上中下3層。從上到下每層有緩慢轉(zhuǎn)動的泥耙,泥耙由桶蓋上部的傳動裝置帶動。桶外上方裝有3個(gè)洗水小槽。操作時(shí),清水從洗水槽進(jìn)入,利用位差流入洗泥桶的下層,與中層耙下的泥漿接觸。洗水因中層和下層之間中央套管泥封的阻攔,不能進(jìn)入中層,而從中層上部邊緣的導(dǎo)管流人一次清水小槽。一次清水小槽的洗水進(jìn)入洗泥桶的中層,與上層耙下來的泥漿相接觸;同樣,由于泥封阻擋,二次洗水從中層上部邊緣的導(dǎo)管流入二次洗水小槽;二次洗水小槽的洗水進(jìn)入洗泥桶的上層,與上部加入的鹽泥漿相接觸;三次洗水由上部邊緣的集水槽溢流出來,再回收利用。鹽泥漿經(jīng)過3次逆流洗滌后,從下層底部定時(shí)排出。

鹽泥雖經(jīng)3層洗滌,其底部排出的廢泥含鹽量仍然較高,特別是泥漿較濃時(shí),洗滌效果更差。為解決這個(gè)問題,中鹽株化曾嘗試將用工業(yè)水洗泥改為熱水洗泥,雖達(dá)到了一定的洗滌效果,但由于洗水溫度升高,要增加熱能,得不償失,更重要的是這些鹽泥外排,沒有從根本上解決環(huán)境污染問題。

2改造后的鹽泥處理工藝

從澄清桶底部排出的鹽泥含原鹽質(zhì)量濃度約為315g/L,生產(chǎn)1t100%NaOH排出鹽泥漿0.6—0.9m3,含水質(zhì)量分?jǐn)?shù)約為95%。按中鹽株化21萬t/a燒堿產(chǎn)能計(jì)算,排鹽泥漿量為:2l萬t/a×0.9m3/t=18.9萬m3/a。lh排鹽泥量為:18.9萬in3÷8000h=23.63m3/h。1天排鹽泥量為:23.63m3/h×24h=567m3。根據(jù)日排鹽泥量,中鹽株化選擇了國產(chǎn)復(fù)合橡膠板廂式壓濾機(jī)3臺,其型號為FBXY一70/870,處理含水質(zhì)量分?jǐn)?shù)約為95%的泥漿200m3/d。該壓濾機(jī)在電力機(jī)械驅(qū)動下,絲桿帶動活動壓板向前壓緊全部濾餅,向后則帶動活動壓桿復(fù)位。

2.1廂式壓濾機(jī)簡介廂式壓濾機(jī)是一種間歇式操作的過濾設(shè)備,用于各種懸浮液的固液分離,分離效果好,廣泛應(yīng)用于石油、化工、染料、冶金、醫(yī)藥、食品等行業(yè)。該機(jī)采用機(jī)、電、液一體化設(shè)計(jì)制造,結(jié)構(gòu)合理、操作簡單可靠、維護(hù)方便,能實(shí)現(xiàn)濾板壓緊、進(jìn)料、過濾、洗滌等工序的自動操作;濾板為TPE彈性體無堿玻璃纖維聚丙烯模壓而成;濾布采用耐酸、耐堿性能良好的丙綸材料;整體結(jié)構(gòu)采用球鐵鑄造件,使用壽命長。

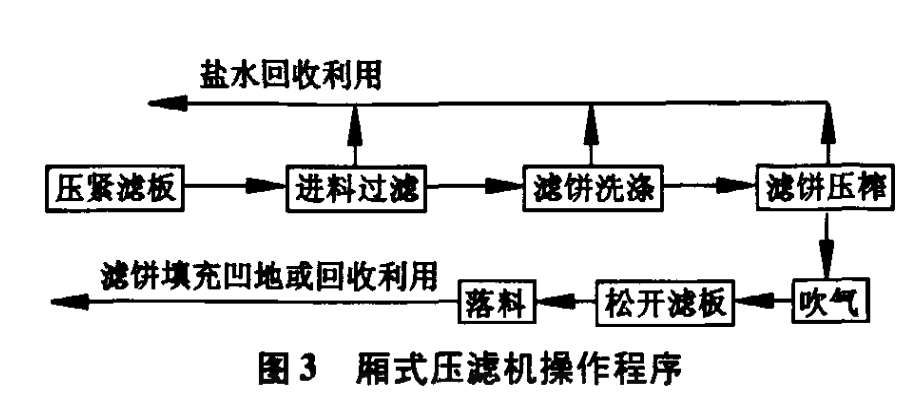

2.2廂式壓濾機(jī)壓榨脫水原理壓濾機(jī)由濾板、壓縮板、濾布及壓榨隔膜組成,濾板2端面覆蓋著濾布,壓縮板2端覆蓋著壓榨濾膜,壓榨濾膜外面覆蓋濾布,濾布中間有通道。當(dāng)濾板壓緊后,過濾物進(jìn)入由過濾機(jī)構(gòu)、濾板、壓縮板所形成的濾室,固體顆粒被濾布截留在濾室內(nèi),液體則穿過濾布順著濾板和壓榨隔膜的溝槽進(jìn)入出液通道,排出機(jī)外。該壓濾機(jī)可進(jìn)行濾餅洗滌,可進(jìn)一步回收濾餅中含的水,通常可以從洗滌口或進(jìn)料口通入壓縮空氣(即吹氣),壓縮空氣通過濾餅層時(shí)帶走濾餅中的一部分水分,從而降低濾餅的含水率。料漿在機(jī)內(nèi)經(jīng)過過濾、濾餅洗滌、壓榨、吹氣后可得到含水質(zhì)量分?jǐn)?shù)為45%左右的泥漿。其過濾、洗滌、壓榨后的有效成分送鹽水工段回收利用。廂式壓濾機(jī)操作程序如圖3所示。

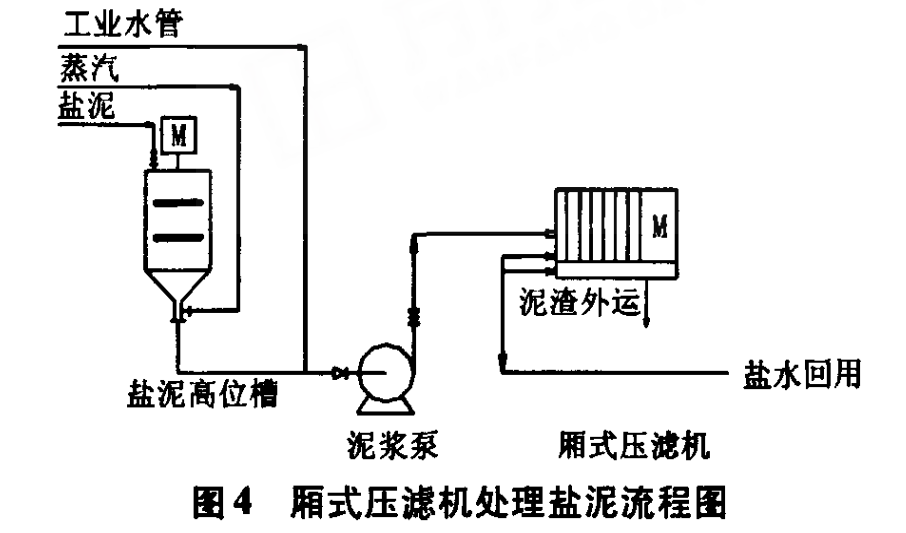

2.3廂式壓濾機(jī)處理鹽泥的工藝流程廂式壓濾機(jī)處理鹽泥流程圖如圖4所示

2.4廂式壓濾機(jī)處理

鹽泥的效果用廂式壓濾機(jī)替代三層洗泥桶回收泥漿中的原鹽是在具有針對性的前提下進(jìn)行的,主要是解決三層洗泥桶原鹽回收不徹底,而且洗滌后的泥漿排入地溝,流入湘江,污染環(huán)境和破壞鹽水平衡等一系列問題。該壓濾機(jī)結(jié)構(gòu)合理,操作簡單可靠,維修方便,能實(shí)現(xiàn)濾板壓緊、進(jìn)料、壓濾、洗滌、壓榨、拉板等各道工序;同時(shí)有自動拉板系統(tǒng),大大降低了勞動強(qiáng)度,提高了生產(chǎn)效率。

3改造后的經(jīng)濟(jì)效益

鹽泥從澄清桶底部排出,含原鹽質(zhì)量濃度約為315g/L。生產(chǎn)1t100%NaOH排出鹽泥漿0.6—0.9m3,含水質(zhì)量分?jǐn)?shù)約為95%,中鹽株化有2l萬t/a燒堿生產(chǎn)裝置,排鹽泥漿量為:210000t/a×0.9n13/t=189000m3/a。三層洗泥桶廢泥排地溝時(shí)所含原鹽質(zhì)量濃度為15g/L,排原鹽量為189000m3/a×15kg/m3=2835t/a,節(jié)約費(fèi)用2835t/a×245形t=694575形a,約為69.5萬形a。排水量為189000m3/a×95%=179550m3/a,節(jié)約費(fèi)用179550m3/a×0.9元/m3=32.3萬元/a。合計(jì)為:69.5萬元/a+32.3萬元/a=101.8萬元/a。經(jīng)過以上簡單的經(jīng)濟(jì)分析可見,此次降耗改造經(jīng)濟(jì)效益總計(jì)101.8萬形a。而改造所用費(fèi)用為:設(shè)備費(fèi)32萬元、土建費(fèi)15萬元、設(shè)備安裝費(fèi)12萬元、其他費(fèi)用6萬元,總計(jì)65萬元。可見,只要不到1年時(shí)間就完全可以收回全部投資。

4改造后的環(huán)境保護(hù)效益

該項(xiàng)目改造不僅獲得較好的經(jīng)濟(jì)效益,而且更重要的是為環(huán)境保護(hù)做出了較大貢獻(xiàn)。多年來原鹽生產(chǎn)采用三層洗泥桶洗泥回收鹽泥工藝,造成了環(huán)境污染,這一直是中鹽株化重視并急欲解決的問題。隨著國家對環(huán)境保護(hù)的要求標(biāo)準(zhǔn)越來越高,為響應(yīng)國家節(jié)能減排方針政策,中鹽株化投入大量資金對36鹽泥進(jìn)行處理。該項(xiàng)目于2006年年底建成投運(yùn)后,達(dá)到了預(yù)期的目的。鹽水全部得到了回收,鹽泥全部得到了妥善的處理,消除了重大污染源。全自動壓濾機(jī)各道工序均由電柜集中控制,可使整個(gè)生產(chǎn)過程實(shí)現(xiàn)全自動和遠(yuǎn)距離操縱。該項(xiàng)目投資少,見效快,節(jié)能,環(huán)保效益顯著,為公司的生產(chǎn)經(jīng)營和環(huán)境保護(hù)做出了貢獻(xiàn)。

Welcome to call us for consultation, technical exchange, and material experiment.

Enquiry: 188517-18517

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses