introductory

隨著國家工業化進程加速前進,煤炭洗選行業積極響應國家號召,提高煤炭綜合創效能力。在國家環保政策的要求下,煤泥水處理問題越發嚴重,在一定程度上影響到整個礦區經濟效益。因此,響應政府“吃干榨凈”的號召,對煤炭洗選產品充分回收、利用,在滿足政府要求及客戶要求上提升煤炭綜合經濟效益成為重中之重。

1概況馬蘭礦選煤廠生產能力為400萬t/a,目前所用工藝為三產品重介旋流器、粗煤泥TBS分選和細煤泥浮選聯合分選工藝。在煤炭洗選過程中會產生大量煤泥,該選煤廠煤泥年產率約為10萬t,通過加壓過濾機壓濾后轉運至煤泥棚落地銷售,選煤廠目前用于煤泥壓濾設備為4臺壓濾機,根據現場實際生產需求,日常同時開起設備4臺。由表1所示,該廠壓濾機入料小于 0.125 mm粒級產物接近80%,細粒級煤的比表面積大、孔隙結構發達,具有較強的吸水性,細粒級過多導致煤泥壓濾入料粘度大,脫水相對困難。煤泥灰分較低,在經過壓濾脫水后水分仍有20%左右,水分偏高、粘性大、熱值低,無法摻配售賣,造成資源大量浪費,并且在煤泥運輸過程中也會對廠區環境造成影響。

2煤泥摻配系統改造方案

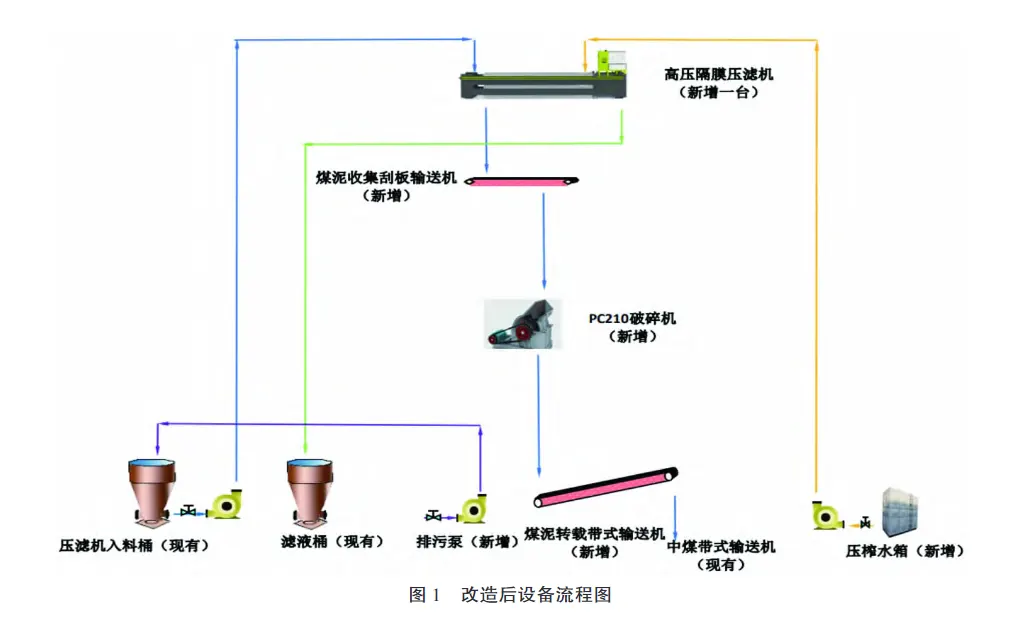

2.1工藝流程如圖1所示,如果本次煤泥摻配系統改造成功,從煤泥廠房的Coal sludge filter press入料桶開始,增設管道由泵打入新建壓濾車間High Pressure Diaphragm Filter Press,壓濾完成后濾液經溜槽進入主廠房濾液桶;壓濾后煤泥產品經溜槽進入煤泥收集刮板輸送機運送至破碎機,經過破碎后煤泥由轉載帶式輸送機運輸至轉載站,經機頭溜槽給入煤泥緩存倉,根據智能配煤系統所檢測的數據,按照設定總帶煤量和配比自動調節螺旋給煤的頻率,通過螺旋給煤機頻率微調和螺旋給煤機臺數粗調相結合的方式,將煤泥分散均勻給入現有中煤帶式輸送機。此次改造將保留原有煤泥壓濾系統,通過新建壓濾系統實現產品多元化,根據實際煤泥質量進行配比銷售,實現提檔銷售。

2.2工業試驗

1)樣品制備。本文所使用的煤樣來自西山馬蘭礦選煤廠煤泥壓濾機入料,將現場壓濾機入料桶中煤泥水進行采樣,用桶密封裝好帶回實驗室。

2)試驗步驟。①將現場樣品攪拌均勻倒入實驗室攪拌桶桶中;②通過入料泵將攪拌均勻煤泥水打入高壓隔膜壓濾機;③開啟壓榨水泵進行二次壓榨;④壓濾完成后將濾餅進行破碎、化驗。

2.3試驗結果及分析

高壓隔膜壓濾機能夠將煤泥壓濾脫水至10.98%左右,極大程度降低煤泥水分,并有效提高煤泥發熱量,提高至2421.6大卡左右。改造后煤泥濾餅深度脫水明顯,達到預期效果。結合試驗結果說明此次改造的研究方向可行,能夠為選煤廠創造經濟效益。

2.4高壓隔膜壓濾機工作流程及特點

2.4.1工作流程壓緊濾板→一次壓榨→二次壓榨→松板卸料。首先通過壓緊油缸工作將濾板定板移動達到壓緊狀態,形成封閉濾室;然后由入料泵將物料打入壓濾機濾室內,物料充滿后借助入料泵的壓力進行第一次壓榨;在一次壓榨結束后關閉入料泵,啟動壓榨泵將高壓水通入濾室,借助水的壓力對物料進行二次壓榨,進一步減少水分;最后利用拉開裝置按照設定次序拉開濾板,濾餅自行脫落至下部運輸裝置進行轉運。

2.4.2高壓隔膜壓濾機特點1)處理量大:目前1臺高壓隔膜壓濾機的處理量可替換現有4臺壓濾機,極大程度上降低了設備運營、維護成本。2)壓濾后產品水分低:在進行二次壓榨后煤泥產品水分明顯降低,根據現場試驗結果,煤泥水分能夠控制在10~12 之間。3)自動化程度高:設備已完成實現PLC自動控制,同時實現自動壓緊、自動壓榨、自動拉板、自動卸料等技術,減少人工成本。

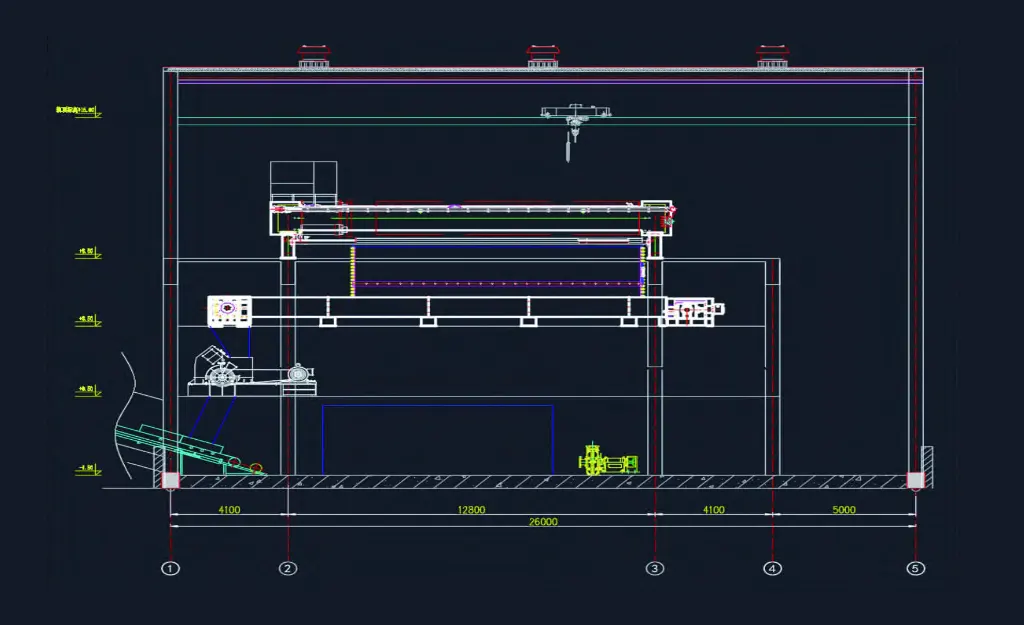

2.5工藝布置如圖3所示,設計在主廠房旁空閑場地,新建鋼結構壓濾車間,在車間內部建造混凝土壓濾機操作平臺,共有4層;1層(-1.50 m平面)布置壓榨水箱、壓榨水泵、排污泵、煤泥轉載帶式輸送機;2層(+3.50 m平面)布置破碎機;3層(+7.50 m平面)布置煤泥收集刮板輸送機;4層(+10.50 m平面)布置1臺壓濾機。含固約40%左右的煤泥由泵從壓濾機入料桶打入高壓隔膜壓濾機,進行高壓壓榨(工作壓力范圍 7~10MPa)脫水后,由煤泥收集刮板輸送機運至破碎機,濾餅破碎后經轉載帶式輸送機運輸至煤泥緩存倉,根據智能配煤系統進行與中煤摻配。

3智能配煤系統

3.1煤泥摻配可行性分析

隨著煤泥與中煤摻配比例的增大,得到混煤產品質量(灰分、水分、發熱量)逐漸向中煤產品質量靠近;從計算數據來看,煤泥與中煤摻配后混煤產婆與中煤產品質量相差不大,說明煤泥可均勻摻配至中煤中,對最終產品影響較小,從而使煤泥的銷售價格大幅度提升。

3.2智能配煤系統

3.2.1煤質在線檢測在現場實際生產過程中,煤質的檢測需要經過采樣、破碎、縮分、制樣等前處理環節后才可進行實驗分析,數小時后才可得到結果,時間過長無法及時獲取準確數據。本系統能夠實現灰分、水分等信息實時檢測,減免了煤質化驗的繁瑣過程,能夠使得工人在生產過程中根據實時數據進行工藝參數調節,規避了實驗結果滯后所帶來的一系列問題。

3.2.2智能煤質在線分析系統根據煤質在線檢測所得到的實時數據(灰分、水分、發熱量)、生產系統煤泥處理量以及提前設定好的產品質量要求,通過系統模型自動調節煤泥摻配比例、帶式輸送機頻率、給煤量,使配煤過程實現完全自動化。其中包括煤量配比計算模型、配煤系統監控、自動控制總帶煤量及配比及其自動化。綜上所述,通過在煤泥帶式輸送機上添加X型在線灰水儀,實時監測中煤、煤泥的質量情況。在配煤開始前,調整最終產品要求,根據中煤、煤泥的實時質量數據,系統自動推送合適的摻配方案,并且自動調節摻配比例,使最終產品質量保持在目標灰分、水分附件。實現產品多元化,有效提高廠區經濟效益。

4經濟效益

4.1煤泥摻配系統改造投資

煤泥摻配系統改造所需要的投資費用大致為668萬元,土建和設備安裝及管路配電系統為1 150萬元,共預計1 818萬元。

4.2經濟效益馬蘭礦選煤廠目前煤泥主要處理方式為送至電廠進行配煤或者低價銷售,目前廠區煤泥系統運行成本中煤泥轉運費用大致為1.50元/t,在新的摻配系統改造完成后將無需這些成本的投入,并且新選壓濾機僅為1臺,較原有壓濾系統更加便捷,運營成本也遠低于原有壓濾系統。根據市場調查,目前馬蘭礦選煤廠煤泥價格為20元/t左右,中煤價格為180元/t左右,在滿足客戶質量要求時,將煤泥摻配入中煤進行銷售能夠極大程度上提高煤泥售價。如果進行改造,可產生效益(180 – 20)×10萬t=1600萬元,預計1年2個月回本。綜上所述,煤泥摻配系統能夠能夠極大程度上降低煤泥水分,提高煤泥售價,并且使得廠區產品多元化,使廠區經濟效益更大化。

5結論

1)通過煤泥摻配系統改造,能夠使得廠區產品多元化,煤泥實現提檔銷售。

2)通過工業試驗,新選壓濾機能夠使煤泥水分脫至10.98%左右,發熱量提高至2421.6大卡左右。3)通過經濟效益對比,改造后煤泥摻配進入中煤銷售,或者煤泥單獨售賣,經濟效益均有所提升,使得廠區效益更大化。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses