1蘇里格氣田污泥處理現(xiàn)狀

1.1污泥來源天然氣開采作業(yè)過程中產(chǎn)生的污泥,即在天然氣試氣壓裂作業(yè)過程中,使用部分壓裂液,后期天然氣生產(chǎn)過程中,攜帶至下游,與水、沙、泥混合形成油泥。

1.2污泥處置目前污泥處理方式是委托有危險(xiǎn)廢物處置資質(zhì)單位進(jìn)行外運(yùn)處置。實(shí)際生產(chǎn)中,共外運(yùn)處置污泥量大,轉(zhuǎn)移處置費(fèi)用高。經(jīng)分析其原因是污泥含水率高。

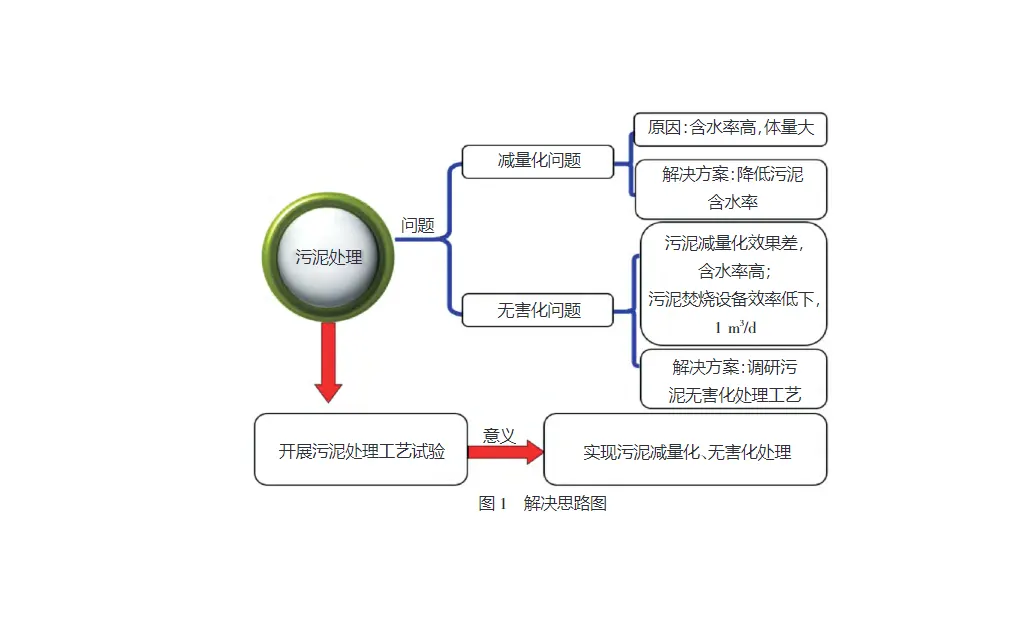

2污泥處理工藝研究為了從源頭上解決含油污泥給氣田生產(chǎn)運(yùn)行帶來的負(fù)面影響,按照“減量化、無害化、資源化”的污泥處理原則,結(jié)合含油污泥含水率高、體積龐大、靜置脫水效果差、加之成分復(fù)雜、處理難度高等因素。考慮優(yōu)先降低污泥含水率來實(shí)現(xiàn)減量化,減輕無害化處理設(shè)備的負(fù)荷,降低成本。減量化后的污泥再進(jìn)行無害化處理,廢渣交至當(dāng)?shù)毓虖U中心處理。解決思路(見圖1)。

2.1污泥性質(zhì)特點(diǎn)

2.1.1污泥含水率分析含油污泥一般由油包水以及懸浮固體組成,體積巨大,靠靜置脫水效果差,加之污泥成分受污水水質(zhì)、處理工藝、加藥劑等因素影響,處理難度高。污泥含水率的降低,將會(huì)減少污泥的體積,有利于減輕后續(xù)處理設(shè)備的負(fù)荷,同時(shí)降低成本。外運(yùn)污泥含水率均在95 %左右。

2.1.2污泥組分分析氣田污泥成分復(fù)雜,既含有大量泥沙,油泥絮狀體,還有投加的各種藥劑及形成的絮狀體、設(shè)備及管道腐蝕產(chǎn)物和垢物等成分,靜置后分為四層,頂部一層為含油浮泥 ,第二層為污油,第三層為清水,第四層為泥沙,每一層之間間隙模糊。通過對(duì)污泥的組分進(jìn)行分析,污泥性質(zhì)呈現(xiàn)三高一低的特點(diǎn):含水率較高、含油率高、有機(jī)物含量高、含固率低。

3污泥減量化處理研究

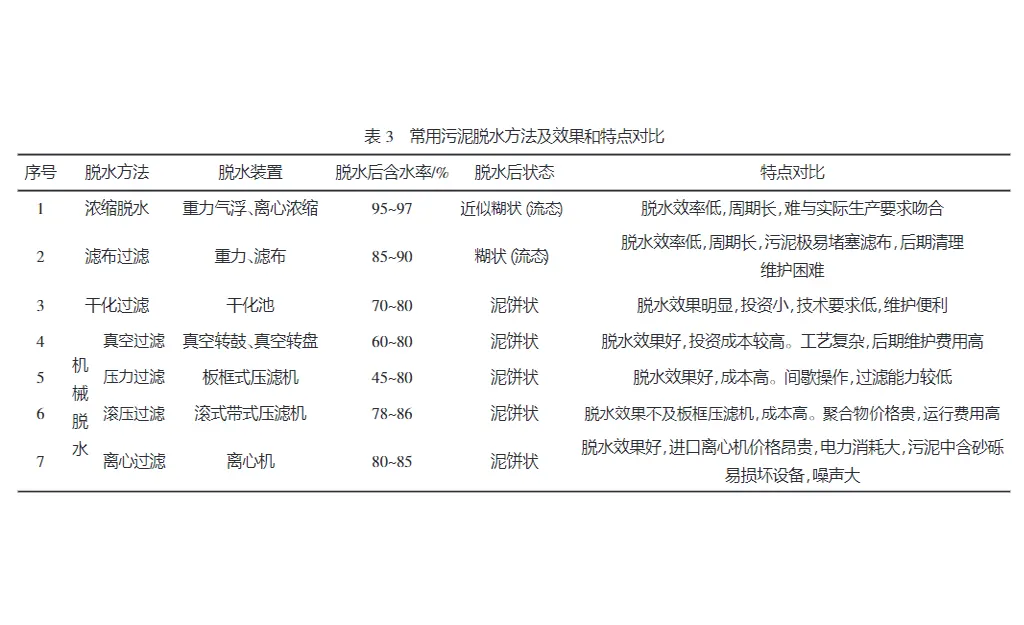

3.1減量化工藝選擇常用的污泥減量化脫水處理工藝有濃縮脫水、干化過濾、濾布過濾、機(jī)械脫水等,其中機(jī)械脫水又包括真空過濾、壓力過濾、滾壓過濾、離心過濾幾種方式(見表3)。由表3各種常用污泥脫水方式的對(duì)比可知,自然干化是最簡(jiǎn)單易行的脫水方式,無需專業(yè)技術(shù)人員操作,無需加藥等污泥調(diào)質(zhì)過程,僅需要一定的晾曬場(chǎng)地即可,操作簡(jiǎn)單,維護(hù)工作量小,且投資、運(yùn)行成本低,尤其適用于干旱、土地資源充裕的蘇里格地區(qū)。所以污泥減量化處理工藝選擇干化過濾技術(shù)。

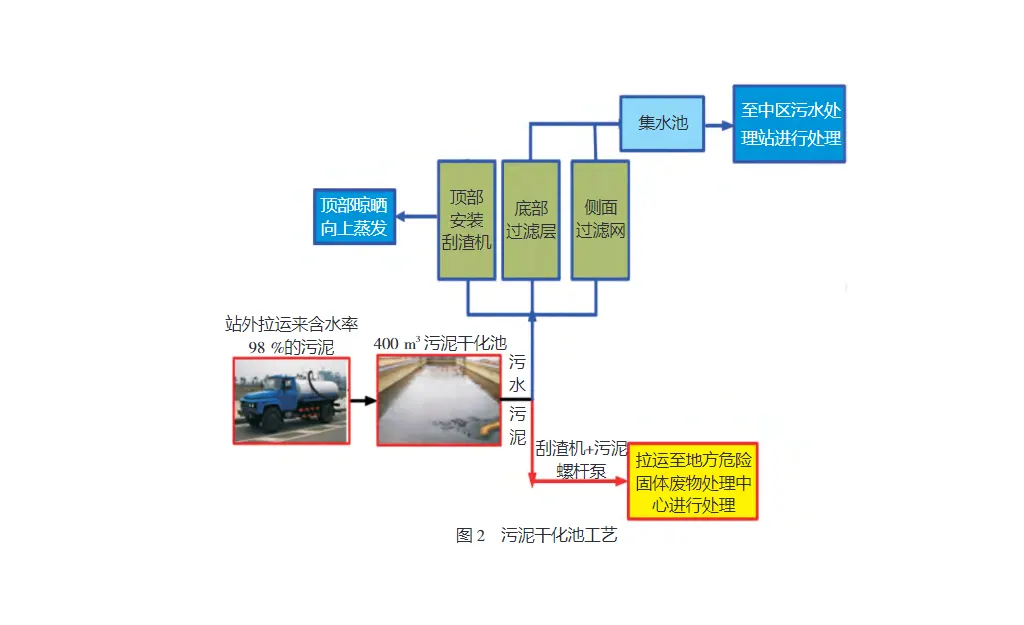

3.2自然干化技術(shù)3.2.1 400 m3技術(shù)400 m3污泥干化池,規(guī)格尺寸為40m×8 m×1.8 m。工藝(見圖2)。

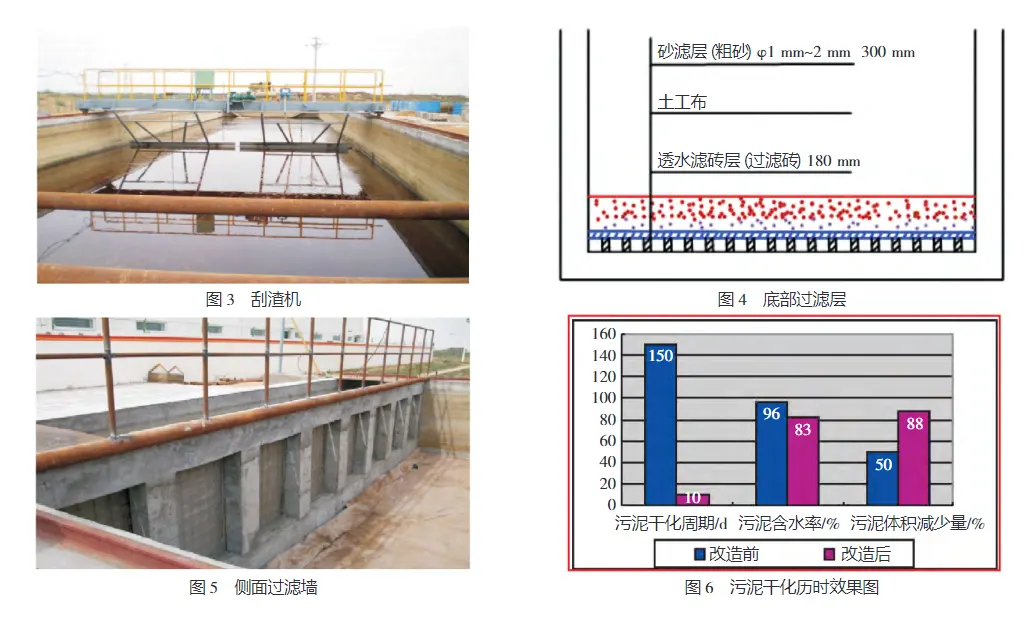

(1)頂部蒸發(fā)。在干化池的頂部配套刮渣機(jī),不定期清理表面油泥層,避免油層阻礙水分蒸發(fā),有效提高污泥干化池的利用率及干化效率,縮短干化周期(見圖3)。

(2)底部濾水。干化池底部采用三層濾層組合工藝結(jié)構(gòu),依次分步對(duì)油泥進(jìn)行濾水處理。具體工藝為“粗砂+土工布+過濾磚”,粗砂是將污水中污泥、大顆粒物質(zhì)隔離至粗砂表面;土工布是將粗砂與過濾磚隔離,防止沙子堵塞過濾磚;過濾磚采用樹脂濾料板,用于過濾污泥中的污水。

(3)側(cè)面濾水。在干化池的四個(gè)側(cè)面設(shè)置1、2道過濾墻,每道均勻分布8個(gè)1.2 m×0.8 m的過水洞 (40目的過濾網(wǎng)),過濾網(wǎng)設(shè)計(jì)為可提升單塊插入式,方便清洗維護(hù)。這樣增大污泥干化池的濾水面積,加快污泥中污水的過濾速度,縮短污泥干化周期。

4污泥無害化處理研究

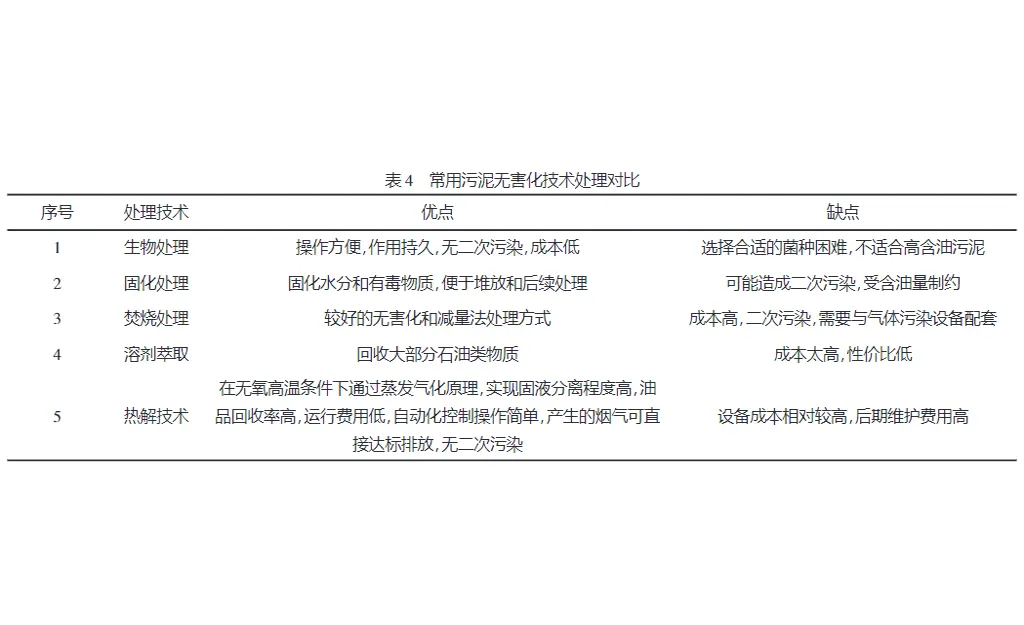

4.1無害化工藝選擇目前含油污泥的無害化處理主要技術(shù)有:生物處理、固化處理、焚燒處理、溶劑萃取、熱處理等(見表4)。

4.1.1預(yù)處理技術(shù)含油污泥減量化后含水率83 %,不符合熱解裝置含水率≤45 %的進(jìn)料條件,故熱解前需通過機(jī)械分離實(shí)現(xiàn)進(jìn)一步脫水減容或分離。但含油污泥一般都是穩(wěn)定的懸浮乳狀液體系,在機(jī)械分離前還需進(jìn)行調(diào)質(zhì)、篩分等處理將油水泥破乳分相,再進(jìn)入三相分離罐沉降分離。經(jīng)調(diào)質(zhì)處理后的均質(zhì)液態(tài)油泥進(jìn)入高速離心機(jī)實(shí)現(xiàn)三相分離,然后進(jìn)行熱解技術(shù)處理。經(jīng)機(jī)械離心分離后污泥含水率可降至40 %左右,體積大大減小,為熱解處理帶來極大的便利。

4.2熱解技術(shù)

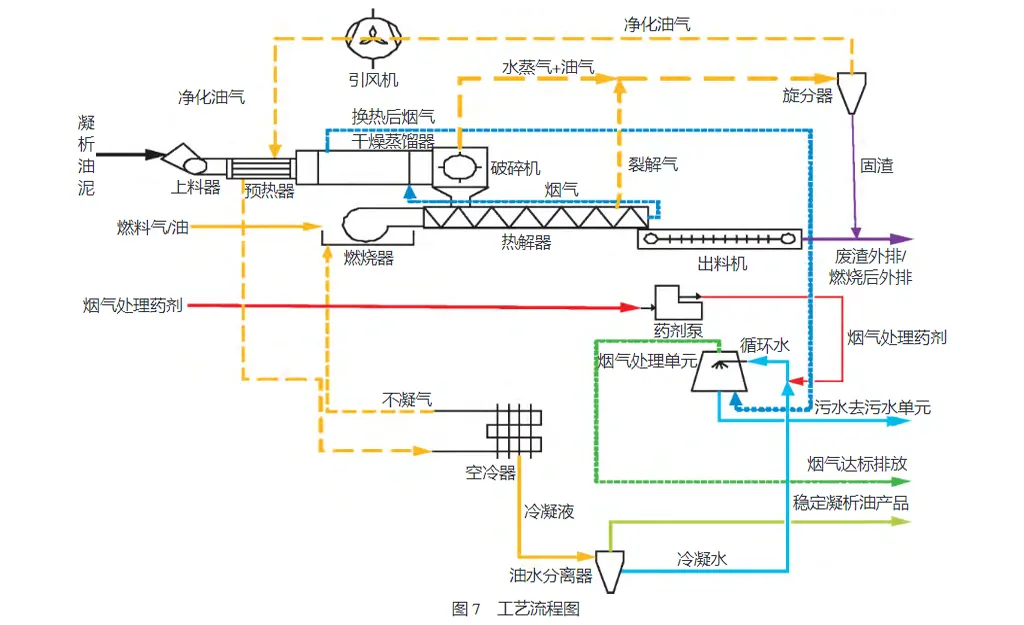

4.2.1熱解技術(shù)原理經(jīng)螺旋式進(jìn)出料密封方式,將油泥推入連續(xù)絕氧熱解裝置,通過特定的螺旋葉片,使內(nèi)部物料在被推進(jìn)的過程中得到充分的攪拌,可以實(shí)現(xiàn)物料的均勻熱解,通過冷凝過濾系統(tǒng)收集油品的一種技術(shù)。熱解析裝置主要由干燥蒸餾單元、熱解析單元、油水分離單元、廢渣處理單元、空冷單元和控制單元共同組成。

4.2.2設(shè)備指標(biāo)

(1)設(shè)計(jì)標(biāo)準(zhǔn)處理油泥能力2 m3/h;(2)上料器物料含水≤45 %,不含其他大塊固廢;(3)采取強(qiáng)熱快速加熱方式,干燥蒸餾段溫度達(dá)到205°C,熱解溫度510°C,可根據(jù)物料控制溫度;熱解器內(nèi)停留時(shí)間30 min,升溫速度40°C/min~55°C/min;(4)設(shè)備電器全防爆設(shè)計(jì);(5)設(shè)備連接密封無泄漏,微負(fù)壓運(yùn)行;(6)人機(jī)界面自動(dòng)化控制(PLC+PC);(7)具有溫度、壓力、含氧量自動(dòng)檢測(cè)及報(bào)警系統(tǒng)。

4.2.3工藝流程及說明(1)原料油泥密封進(jìn)入預(yù)熱器,與凈化油氣換熱,回收油氣熱量并被預(yù)熱后;(2)預(yù)熱后油泥進(jìn)入干燥蒸餾器被煙氣加熱到205°C,絕大部分液相被變成氣相,固相進(jìn)入熱解器;(3)熱解器內(nèi)的油泥被加熱到510°C,油被完全裂解成油氣,固渣密封排出;(4)凈化油氣進(jìn)入預(yù)熱器,回收冷凝熱,然后進(jìn)入空冷器,空冷器冷卻油氣至常溫,盡量回收凝析油,不凝氣去燃燒器做燃料,冷凝液去油水分離器,污水送去煙氣處理單元;(5)裝置煙氣被回收熱量后進(jìn)入煙氣凈化塔,與噴淋液逆向接觸,其中的SO2、NOX、粉塵被液體吸收下來,凈化煙氣直接外排。

5預(yù)期效果按污泥年平均產(chǎn)量5000 m3計(jì)算,減量后體積為1 667 m3,機(jī)械離心預(yù)處理后體積降至357 m3。按照預(yù)處理后污泥量357 m3計(jì)算,每天處理量10 m3,連續(xù)運(yùn)行36 d可處置完所有污泥,固體廢渣產(chǎn)量250 m3,根據(jù)設(shè)備出料指標(biāo),固廢的有機(jī)質(zhì)含量2 %~4 %,易溶鹽含量0.2 %,液限50 %等指標(biāo)滿足JTG D30 2004《公路路基設(shè)計(jì)規(guī)范》對(duì)含油污泥經(jīng)處置后,作為公路路基土方:有機(jī)質(zhì)含量≤5 %;易溶鹽含量≤0.3 %;液限50%的技術(shù)指標(biāo),所以固廢可直接用作公路路基填方。熱解設(shè)備投資470萬元,配套建設(shè)費(fèi)200萬元,1個(gè)月運(yùn)行費(fèi)30萬元。預(yù)計(jì)3年方可收回投資。

6結(jié)論

(1)干化filter press工藝是污泥減量化處理最經(jīng)濟(jì)、有效方式,具有處理量大、工藝簡(jiǎn)單的特點(diǎn)。將含水率95 %污泥降至85 %,污泥體積減少至原來的30 %。

(2)熱解析技術(shù)是污泥無害化處理的有效方式,在高溫絕氧條件下熱解,煙氣可直接達(dá)標(biāo)排放,重金屬全部固化,固廢量降到182 m3,且指標(biāo)滿足JTG D302004《公路路基設(shè)計(jì)規(guī)范》的要求,可直接用作公路路基填方。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses