introductory

隨著國家對環保要求的提高,企業必須不斷加強環保治理工作,氯堿生產行業作為用水大戶,不但在生產過程中產生大量廢水,而且治理達標難度很大,排放后對區域環境造成嚴重污染,所以,企業做好廢水綜合利用,搞好循環經濟是頭等大事。氯堿廢水處理主要分為PVC廢水和氯堿廢水,處理時應本著依據“輕污分流、循環使用、一水多用、減少排放”原則治理。

1廢 水 處 理 方 案

1.1PVC界區廢水處理工藝PVC界區廢水有乙炔工序、氯乙烯工序、聚合工序和干燥工序等排放的廢水,本著清潔生產、資源利用的原則,盡可能將裝置產生的廢水經預處理后回用。乙炔工序電石渣漿水經沉淀預處理后回全部回用于乙炔發生器;乙炔凈化廢水經氧化預處理、乙炔堿洗廢水經中和沉淀預處理后大部分回用,少部分排入PVC界區污水處理站。含氯乙烯的聚合廢水先進行汽提處理,回收的氯乙烯返回到聚合裝置,一部分廢水作為聚合漿料沖洗水回用,一部分排到PVC界區污水處理系統。PVC界區的廢水采用凱膜處理工藝,處理后70%的廢水返回聚合工段使用;其余30%的廢水,經收集后采用MBR工藝處理后排入廠區污水處理站,回用。1.2氯堿界區廢水處理工藝 氯堿界區廢水主要為化鹽工序鹽水、螯合樹脂再生廢水、各工序酸堿廢水、堿蒸發工藝冷凝液等,主要通過裝置區的污水預處理裝置,進行中和、絮凝、沉淀,回用或排入氯堿廢水處理系統,進入廠區污水處理站。

2廢水處理工藝流程

2.1PVC界區廢水處理回用工藝流程

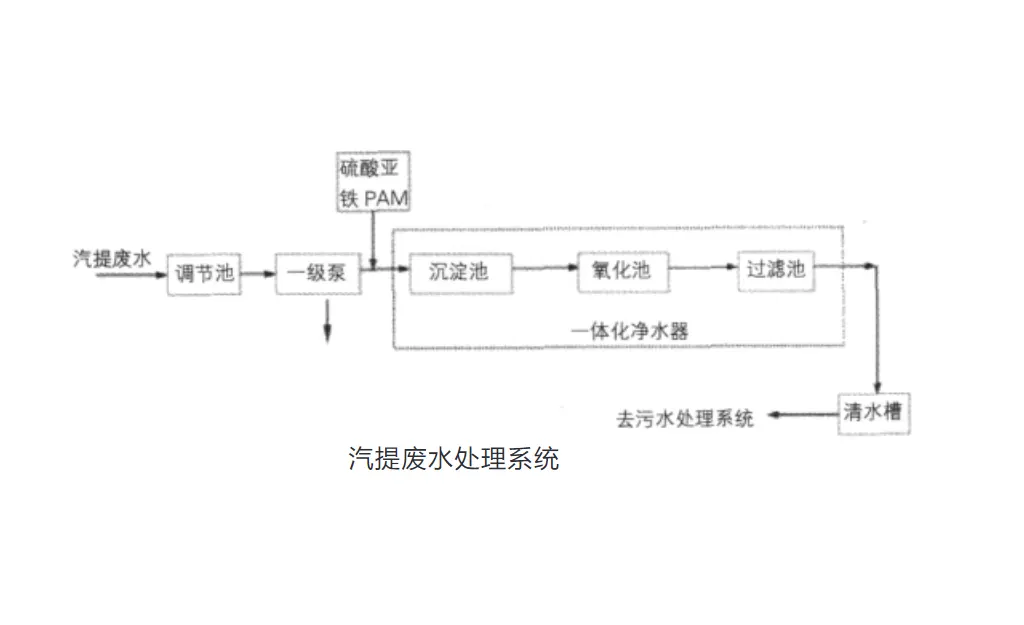

2.1.1汽提廢水,工藝流程如圖所示。

①汽提廢水由PVC界區排水總管自流進入調節池,經一級泵打入一體化凈水器,同時在一級泵后端經加藥裝置、計量泵、管道混合器加入硫酸亞鐵溶液、PAM溶液,然后進入一體化凈水器,污水經過反應、沉降、氧化,出水自流入過濾池,經過濾后自流入中間水池進行PH中和。一體化凈水器產生的污泥自控排入污泥處理系統,經污泥泵打入沉降式離心脫水機干化后自動卸泥,運往渣場定點填埋;過濾池自控反洗水返回調節池。污水加入硫酸亞鐵溶液后的反應方程式:FeSO4+S2-= FeS↓+SO42-Ca2++ SO42-=CaSO4↓OH-+H+=H2O以上工藝流程采用的是目前運用成功的化學絮凝法,主要利用FeSO4與S2-化學反應,生成FeS沉淀。由于FeS顆粒極細,故必須投加助凝劑PAM助凝,并經斜板沉淀池才能沉淀這種懸浮物,為了保證COD達標,所以在沉淀池后設氧化池。通過投加次氯酸鈉加之低強度鼓風曝氣,攪拌與催化氧化而達到目的;再經過濾后使出水達到活性炭過濾裝置對進水水質的要求。

②用計量泵往中間水池加入31%濃度的鹽酸(專用管道送到污水處理站),調節PH值到7~9,在池底用空氣攪拌器攪拌,鹽酸的投加量由設置在池中的PH在線檢測儀控制。

③二級泵將污水從中間水池打入一級并聯活性炭裝置進一步處理后排入監護池,池中設有COD在線檢測儀和電導率在線檢測儀,如監護池中污水COD和電導率超標時將報警,由監護泵返回調節池。活性炭是目前開孔面積最大的水處理吸附材料之一,由于前級中和投加的是鹽酸,水中殘留的氯離子較多,影響電導率指標,故采用慢濾式活性炭吸附器最后把關,吸附掉氯根和部分COD、BOD等物質,使出水水質達標。實踐證明,在活性炭中濾速越低其吸附能力越強,所以采用6~8m/h低濾速吸附指標。

④本工藝的特點本工藝有以下優點:a污水中的硫化物、COD如有較大的變化時,通過PH值在線監測儀監測的PH值來調整硫酸亞鐵溶液的投加量,將PH值控制在可9~10范圍之內,以利于硫酸亞鐵的反應。b沒有硫化氫的二次污染產生。c整套處理方案可以實現PLC控制,易于管理維護。d污水處理裝置處理效率高,運行成本較低,能夠保證出水的連續性和穩定性。

2.1.2離心母液

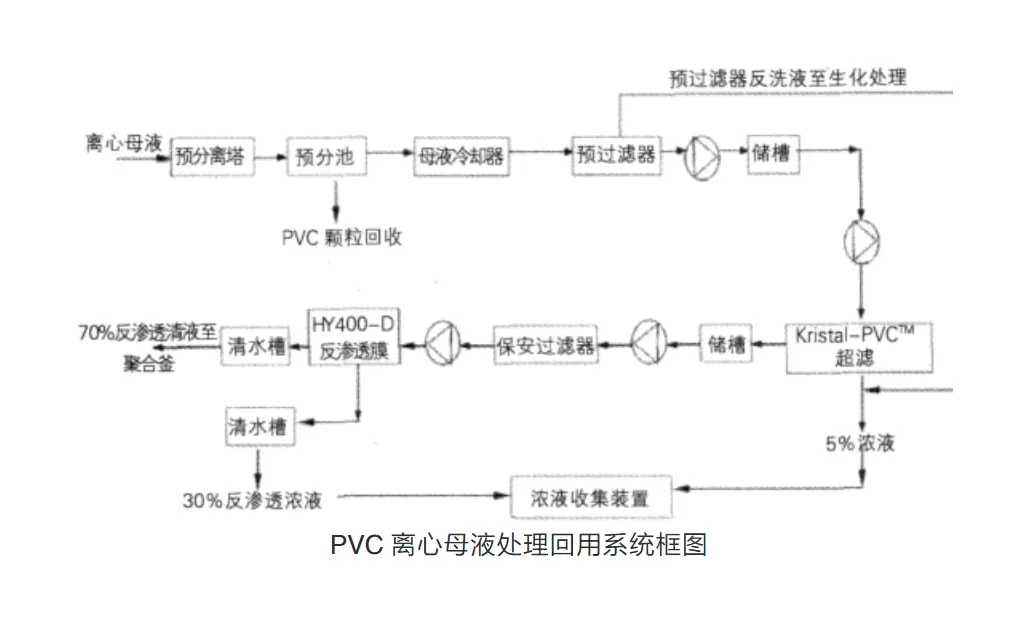

①工藝原理及流程簡述膜分離的基本原理是以壓力為推動力,對于PVC離心母液,在壓差作用下,大于膜孔徑的PVC顆粒、殘留的少量引發劑和分散劑等大分子有機物等被截留到特別為PVC離心母液處理并回用項目研發的抗污染超濾膜Kristal-PVCTM上,而分子量小的有機物及水透過膜進入膜濾出液中,通過泵送至經過改良的抗污染反滲透膜HY400- D,使得分子量小的有機物及水中的一些離子雜質被反滲透膜截留,過濾后的清液作為聚合用水再次用于聚合。由于PVC生產工藝中的用水是經過軟化的去離子水,在生產過程中沒有添加任何其他的鹽類雜質,因此只要將PVC、VCM和少量分散劑、引發劑去除后,處理后的水就直接可以回用。其工藝過程如下圖所示。PVC離心母液首先經過預分離塔調節水質后進入母液分離池,再經換熱器降溫至30-40°C,通過預過濾器去除100微米以上顆粒后,送入超濾膜系統,廢水中大分子物質,包括PVC、部分VCM、分散劑和引發劑等被膜截留在超濾濃液返回到系統回收;小分子有機物和水則透過膜進入反滲透系統,去除99%以上的鹽份及有機物后回用。其中反滲透產水占整個處理水量的70%以上,直接回用于PVC聚合工藝,其余的30%左右的超濾產水進入高濃母液處理系統。

②工藝特點針對不同水質特點,選用專業的膜技術,工藝技術及設備先進、成熟可靠,處理效果穩定,保證出水穩定地達到規定的水質標準。工藝簡單,易于操作便于管理,占地少,運行費用低。運行管理方便,運轉靈活,對水量和水質變化的適應性強,能最大限度的發揮處理裝置和處理構筑物的處理能力。

便于實現工藝過程的自動控制,提高管理水平,降低勞動強度和人工費用。水回用率高,廢物排放量少,在減少環境污染同時節約大量水資源,為客戶創造最佳效益;為客戶以后的擴產和產業升級解決了用水問題及排污問題。出水水質可以滿足去離子水水質要求,大大節省了去離子水制水成本。

③RO濃液經超濾及反滲透處理后,70%的離心母液返回聚合釜,30%的高濃母液進入高濃母液處理系統,處理合格的廢水進入循環水系統進行再利用。

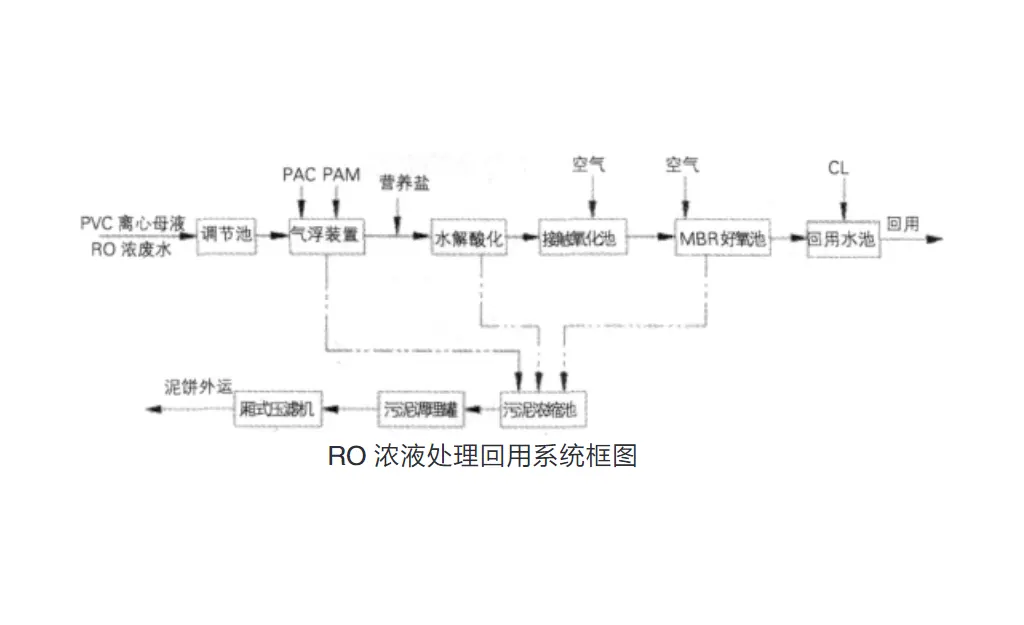

流程說明:PVC離心母液經過RO后的濃廢水進入調節池,調節池的作用在于水質和水量的均衡。調節池內的廢水經水泵提升進入氣浮裝置。通過加藥氣浮去除部分懸浮物和部分有機物,降低后續生化處理的負荷。氣浮出水直接進入厭氧反應池,水解酸化池內置大量填料。由于生產用水為脫鹽水,缺少微生物代謝需要的營養物質,所以需向厭氧中補充部分營養鹽。水解酸化池的功能主要是提高B/C值。經過水解酸化的廢水進入接觸氧化池,接觸氧化池分為三段,在不同階段可以產生不同的優勢菌種,有利于不同性質污染物的去除;接觸氧化池的處理目標是把主要污染物降解到二級排放水平,預計COD可以達到120mg/L以下,氨氮可以達到15mg/L以下。接觸氧化池出水進入MBR好氧池,MBR好氧反應可以高效降低水中的有機污染物。由于殘留的COD都是難于降解的,MBR的目標就是降解這些有機物,并充分利用MBR的去除氨氮的特性降低水中氨氮的水平。經過MBR處理后,濁度小于1,懸浮物小于1mg/L,出水清澈透明。經過MBR的水進入回用水池,在回用水池中加入含氯消毒劑 (如NaClO),用水泵提升實現回用。氣浮浮渣、厭氧處理和好氧處理的剩余污泥進入污泥處理系統。污泥經脫水后,泥餅外運。

2.1.3電石渣漿廢水處理回用工藝流程乙炔電石渣漿廢水的回用系統工藝流程如圖所示。乙炔工序產生電石渣漿廢水的主要成分為Ca(OH)2,含量在110g/L左右,Ca(OH)2大部分以懸浮狀態存在,經沉淀后,上清液中Ca(OH)2含量可降至500- 1800mg/L,去除率可達99%以上。電石渣漿澄清液回收利用是將電石渣漿經絮凝沉降和板框壓濾機脫水后,澄清液返回乙炔發生器,由于每噸電石水解反應消耗大約0.5t水,電石渣漿絮凝沉降、過濾脫水以及澄清液冷卻過程系統損失等,乙炔發生過程是虧水系統,需要不斷補充新鮮水。電石和水反應產生大量的電石渣漿水,進渣漿濃縮池,排出含Ca(OH)2、硫化物的清水,經泵送入冷卻塔冷卻到30- 40°C,將冷卻清水泵送入乙炔發生器重復利用,不足部分補充新鮮水。經過上述工藝處理后的廢水全部回收利用,實現電石渣廢水的閉路循環,減少了污染物的排放。采取這一措施,避免了輸送過程中對管道的腐蝕和堵塞,減少了維護管道的難度,而且減少了排放電石渣數量,其工藝可行。

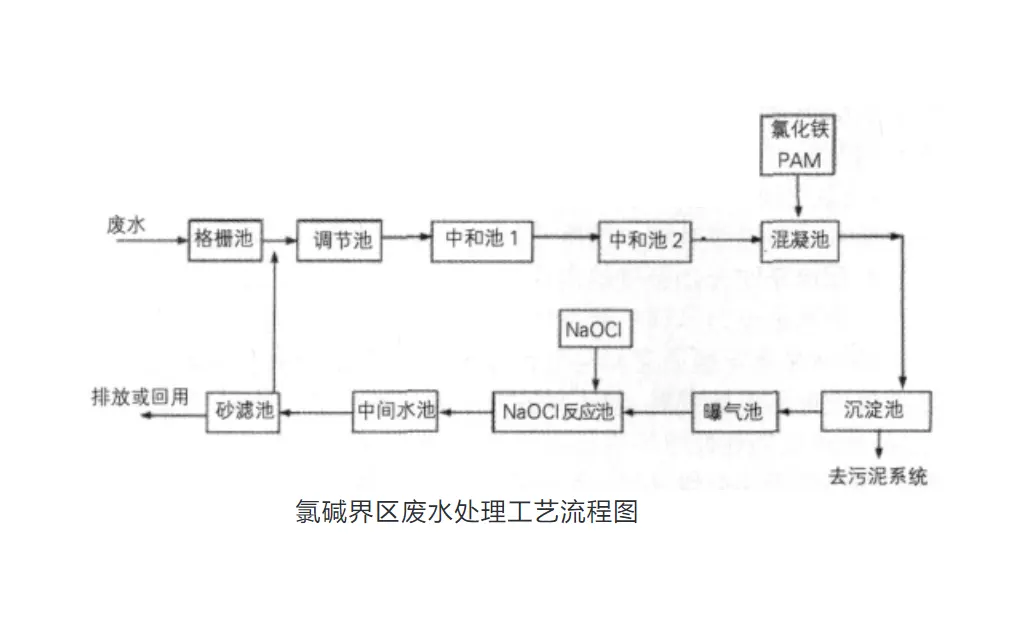

2.2氯堿裝置廢水處理利用工藝氯堿界區廢水處理工藝如圖所示。

①氯堿界區廢水由界區廢水主管接入PVC界區廢水處理裝置,其現有條件可以滿足要求。

②氯堿界區廢水由總管引入機械格柵再進入調節池。

③氯堿廢水調節池安裝潛水攪拌機,防止污泥沉積。

④在中和池1進口用計量泵投加鹽酸進行中和反應,在中和池2繼續進行均質處理,在絮凝池由加藥計量裝置投加氯化鐵、PAM進行絮凝反應,經沉淀池沉降后進入曝氣池。污泥進入污泥處理系統。

⑤曝氣池、次氯酸鈉反應池作為過渡水池,出水自流進入中間水池,由二級水泵打到砂濾器進行過濾后達到排放標準;砂濾器反洗水回調節池。如果排放,則通過排放管網排放;如果回用,則進入清水池,用回用水泵打到回用管網。

⑥污泥池、污泥泵、帶式壓濾機及其配套設施作為污泥處理設備,其能力可以滿足要求。污泥干化后運渣場。

3小 結廢水經上述工藝處理后、絕大部分循環回用,經污水處理站處理后的氯堿界區和氯乙烯界區廢水可分別達到《燒堿、聚氯乙烯工業水污染物綜合排放標準》GB15581- 95新建二級排放標準要求。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses