introductory

隨著國家對環境保護工作力度的不斷加強,煤炭工業生產正向著潔凈化和高附加值方向發展,特別是煤炭行業的原煤入選率大幅提高,細粒和微細粒煤泥脫水問題正成為影響當前選煤行業發展的一個制約因素。浮選尾煤和原生煤泥脫水處理現在普遍采用傳統型壓濾機,這種壓濾機普遍存在過濾時間長、濾餅水分高、拉板速度低、卸料難及過濾時噴料現象嚴重等問題,從而導致單循環運行時間長達40-60min。而且需要人工輔助卸料,不能實現全自動化操作。壓濾機效率低、可靠性差、自動化程度低,已不能滿足當前煤泥脫水量日益增長的需要,因此開發生產大型高效快速壓濾機具有十分重要的現實意義。

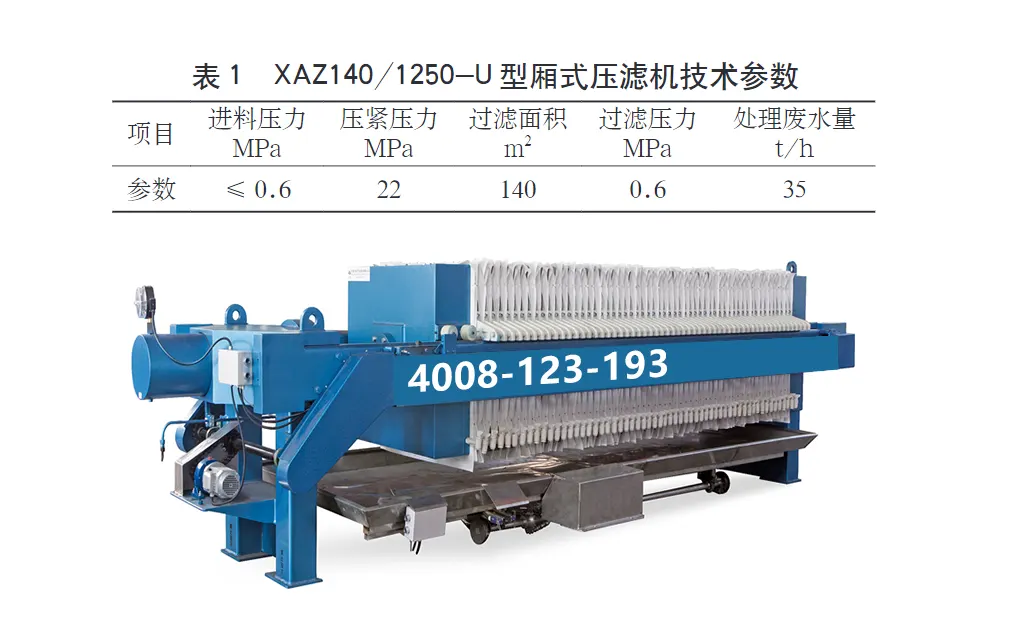

新型快速壓濾機的設計思路

壓濾機作為一種成熟的過濾設備,已成為應用于工業生產中,對其工作原理和過濾理論的研究已相當完善,在這方面取得本質上突破的可能性幾乎不存在。新材料、新技術、特別是計算機控制技術在工業領域的普遍應用,又為其提供了新的發展空間。只要在結構設計上對其優化和完善,就能讓這種傳統的過濾設備不斷煥發新的活力。

提高過濾速度,縮短過濾時間

適當提高過濾壓力,增加入料端口,多端入料。傳統壓濾機為止推板單端入料,進料通道長、阻力大,提高進料速度容易增大濾板兩側壓差。而整機結構設計又不允許濾板過厚,通常是按過濾壓力的:/:0來設計濾板強度,濾板兩側壓差的增大將直接造成濾板破損。改為止推板、壓緊板兩端入料或止推板、中間板、壓緊板端入料,縮短了進料通道,減小了進料阻力,提高了各濾室入料的均勻度,降低了濾板兩側壓差。在多端入料速度比單端入料速度提高50%的情況下,濾板兩側壓差反而有所下降,既顯著的縮短入料時間,又提高了濾板的使用壽命。優化濾板結構設計。增大濾板的濾液通道,主要是增大濾液出口截面積,降低濾液出口壓力,增大有效過濾壓差,相應提高過濾速度。增加二次物理壓榨。傳統壓濾機使用普通廂式濾板,過濾時僅靠流體靜壓力脫水,當濾室濾布兩側形成濾餅后,過濾速度隨濾餅厚度的逐漸增加成反比的下降。煤泥粒度越細”灰分越高”黏度越大,過濾性能就越差,過濾速度也就下降的越快。僅靠流體靜壓力過濾不僅效率低,而且可能出現濾餅夾心現象。在過濾后期,使用隔膜濾板進行二次壓榨,通過物理方法擠壓濾餅脫水,即能提高過濾速度”縮短過濾時間,避免濾餅夾心,同時降低濾餅水分。

提高拉板速度,降低卸料時間

濾板分組拉開。傳統壓濾機為單板拉開,拉板小車前進后退一個循環僅拉開一塊濾板,速度慢”效率低。若將濾板分成):-5組,每組一次拉開,則僅需):-5次即可將全部濾板拉開,可大幅度提高拉板效率。將全部濾板分成一組一次拉開,拉板速度最快”效率最高。但板與板之間要有一定的卸料空間,過濾面積越大,濾板數量就越多,需要的拉板距離也就越長,將導致整機尺寸過長。將全部濾板分成5組5次拉開,拉板速度及效率又下降過多。將全部濾板分成3組3次拉開,是一個比較理想的方法,即可以兼顧拉板速度及效率,又可以保證不過多的增加整機外形尺寸長度。

降低物料與過濾介質間附著力,提高卸料速度

降低濾餅水分,可減小濾餅黏度-提高濾布表面光潔度,可降低濾餅與濾布間的附著力-而適當增大濾室厚度”增加濾餅重量,又可以提高落餅速度。從而保證濾板拉開時濾餅能完全迅速的脫落。提高濾室密封可靠性采用移動油缸”多缸壓緊技術,可提高濾室密封可靠性。(移動油缸。濾板分組拉開,若仍然采用傳統的固定油缸方法,勢必要增加油缸行程”加長活塞桿,導致壓緊時間的延長及活塞桿剛性的降低。采用移動油缸技術,靠油缸自身的移動來縮短油缸行程”減小活塞桿長度,縮短壓緊時間的同時增加活塞桿剛性。

多缸壓緊。壓緊板的剛性與其厚度成反比

壓緊板厚度受結構設計的限制,其剛性不可能無限增大,而制造工藝的限制,又使其壓緊面存在平面度誤差,單缸壓緊會造成濾室密封面壓強分布不均,增大過濾時噴料現象發生的概率。采用多機壓緊可顯著改善密封面壓強分布的均勻性,提高了密封的可靠性,大大降低噴料現象發生的概率。

采用全液壓傳動,提高整機可靠性

目前,國內外大型自動壓濾機的傳動方式,基本上可分為全液壓傳動和液壓電氣混合傳動,種。壓濾機的壓緊系統均采用液壓傳動,而拉板系統多數廠商采用液壓傳動,部分廠商采用電氣傳動。

液壓傳動。

優點:具有很好的抗沖擊”抗過載能力,在一定的范圍內可實現無極調速,運行能耗低”噪音低”平穩可靠,特別是對潮濕環境的適應性強。

缺點:系統較復雜、制造難度大、成本高,外圍管路多,外觀不簡潔,處理不好會對整機外觀有一定影響。

電氣傳動。

優點:系統結構簡單”制造難度低”成本低”故障判斷直觀,外圍線路簡潔,美觀性好。

缺點:電機自身抗沖擊”抗過載能力差。其啟動電流是運行電流的2-3倍,不適應頻繁啟動和換向的運行環境。對潮濕環境的適應性也較差。快速壓濾機拉板系統,要在30-60s內完成對3組濾板的拉開與合攏。在這一過程中,拉板電機處于頻繁啟動”停止和換向的惡劣工況下,其自身所產生的強大沖擊電流及選煤廠相對潮濕的環境,勢必會降低電機自身及整個電控系統的可靠性。基于上述分析,可以得出一般情況下電氣傳動不能很好地適應拉板系統實際運行工況的結論。這也是國內外廠商生產的類似壓濾機均采用液壓傳動的主要原因:西班牙康明克斯公司生產的第二”第三代分組拉板壓濾機均為全液壓傳動。

新型快速壓濾機的結構設計

新型快速壓濾機由機架”過濾單元”壓緊系統”傳動系統”液壓系統及電控系統6部分組成。

1、機架

由止推板”主梁”中間板”壓緊板及前支座等組成。其中大型零部件均采用型鋼與板材焊接結構,具有強度高”剛性好”重量輕”外形簡潔美觀等特點。

2、過濾單元

主要由廂式濾板”濾布及廂式隔膜濾板等組成。其中隔膜濾板是新型快速壓濾機中的一個關鍵部件。其結構設計是否先進”是否選用新型高分子材料及整體制造質量是否可靠。將直接影響整機運行效果的好壞及長期運行成本的高低,隔膜濾板的結構型式可分為兩片膜片與一塊芯板組合鑲嵌式分體結構和膜片與芯板熱壓成一次型整體式結構兩種,膜板的造價相對較高。使用中一旦膜片或芯片損壞。整體式膜板就整體報廢;而分體式膜板只需要更換相應的膜片或芯板后仍可繼續使用。不會整體報廢。可降低用戶的日常運行成本,分體式膜板與整體式膜板相比長期使用經濟性好是其一個顯著的優點。

3、廂式濾板

采用增強聚丙烯材質。高壓一次成型技術。具有很高的強度及韌性,能承受01-0.8MPa的過濾壓力。廂式隔膜濾板,采用組合鑲嵌式分體結構,其膜片選用特殊的高分子材料。既具有很高的強度。能承受1.6MPa的壓榨壓力。又具有很好的韌性與彈性,濾板整體正常使用壽命長達5年。

4、濾布

采用合成纖維材質單絲單面壓光濾布。再生性能好。壽命長。與物料接觸面光滑”附著力小。有利于濾餅的脫落。

5、移動壓緊系統

由移動油缸座”定位機構及分布在壓緊板中間及四角的多個小缸徑”短行程油缸等組成,采用多油缸同步技術。多個油缸同步壓緊。濾室密封面壓強分布均勻。在較低的系統壓力下即可保證良好的密封性,與單缸壓緊系統相比可以降低1/3的系統壓力。使液壓系統的整體可靠性大幅提高。

6、電控系統

主要由控制柜”接近開關”壓力傳感器及流量傳感器等組成。系統采用PLC自動控制主機及配套管路閥門等執行機構。實現全自動運行。

新型快速壓濾機的工作原理

由傳動系統驅動移動壓緊系統后退。合攏第二組濾板到達設定位置后停止。移動壓緊系統定位機構鎖緊。壓緊系統壓緊過濾單元形成密閉濾室。入料泵啟動。將煤泥水壓入各濾室開始過濾。濾室充滿濾餅后。入料泵停止。開啟壓榨進氣閥。將高壓氣體壓入膜板。通過膜板膜片的膨脹對濾餅的物理擠壓進行二次脫水。關閉進氣閥。開啟壓榨排氣閥將膜片內氣體排空。壓緊系統松開過濾單元。移動壓緊系統定位機構松開。傳動系統驅動壓緊系統前進。拉開第一組濾板卸料。到達設定位置后停止。傳動系統驅動中間板前進。拉開第二組濾板卸料的同時合攏第一組濾板。到達設定位置后停止。傳動系統驅動中間板后退拉開第二組濾板卸料的同時合攏第三組濾板。到達設定位置后停止。至此一個工作循環完成。

快速壓濾機的應用

煤泥水處理典型工藝流程

尾煤脫水工藝流程:過濾-壓縮空氣穿流-隔膜壓榨-卸料。

精煤脫水工藝流程:過濾-壓縮空氣穿流-隔膜壓榨-二次高壓空氣穿流-卸料。

reach a verdict

快速壓濾機運行平穩,處理量大、效率高、能耗低、維護保養簡單,濾板及濾布使用壽命長,整機故障率低,運行可靠性高<各項經濟技術指標已達到或接近國外同類產品水平,快速壓濾機不僅適應于選煤行業尾煤及精煤的脫水處理,同樣也能很好地適應于環保行業及有色金屬行業等其工業領域,是城市污水處理污泥、采礦尾礦及高爐塵泥等方面脫水處理的理想通用設備<具有良好的經濟效益、社會效益及推廣應用前景。

Welcome to call us for consultation, technical exchange, and material experiment.

Consultation:18851718517

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses