引言

PVC生產能力為2227.8萬t/a,產量 為1295.2萬t。隨 著 國 內PVC產 能 的 不 斷擴大,其利潤卻逐漸下滑,這樣勢必使PVC產業結構的調整、節能、降耗成為發展的新方向。生產1tPVC樹脂的同時副產1.8t電石渣(干基) ,內蒙古三聯化工股份有限公司(以下簡稱三聯化工)20萬t/aPVC樹脂滿負荷生產將產生36萬t/a電石渣(干基) ,因此電石渣的脫水成了一個大問題。三聯化工通過反復比較離心式、壓濾式等各種脫水設備,認為壓濾機作為固液分離設備具有分離效果好、適應性廣等優點,并對黏細物料的分離有其獨特的優越性。特別是新型KZGJ600/2000-U高效快速壓濾機,用于電石泥的脫水比以前的廂式壓濾機結構更合理,操作更簡單、方便,能實現壓濾機自動壓緊、自動進料、自動壓榨、自動反吹、自動拉取板等過程。此裝置不僅有效地處理了電石渣,同時也節約了大量的人力、物力和財力,還為新型干法電石渣制水泥的生產創造了條件。

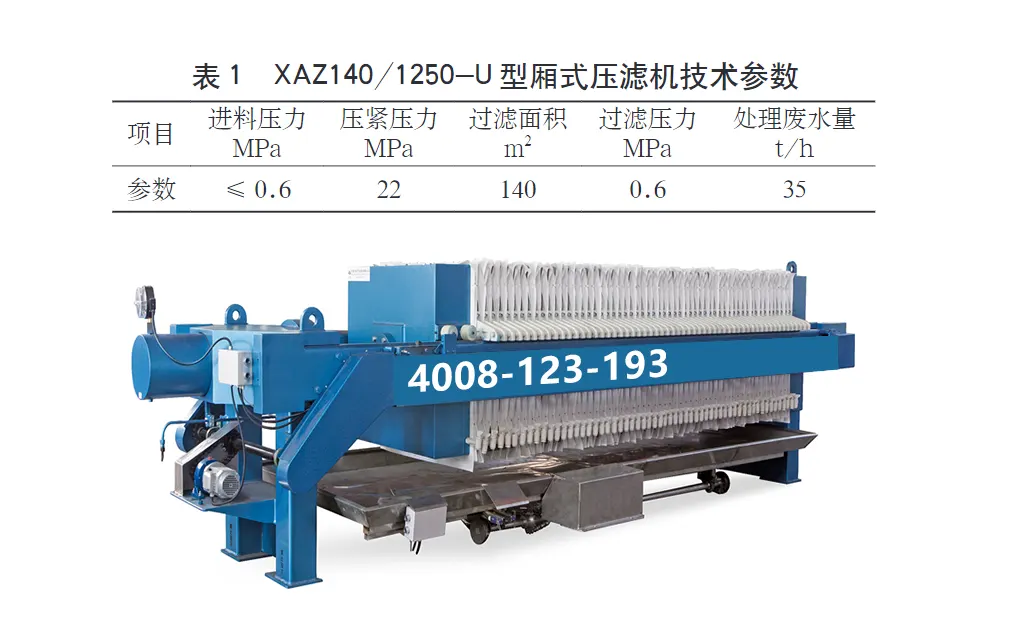

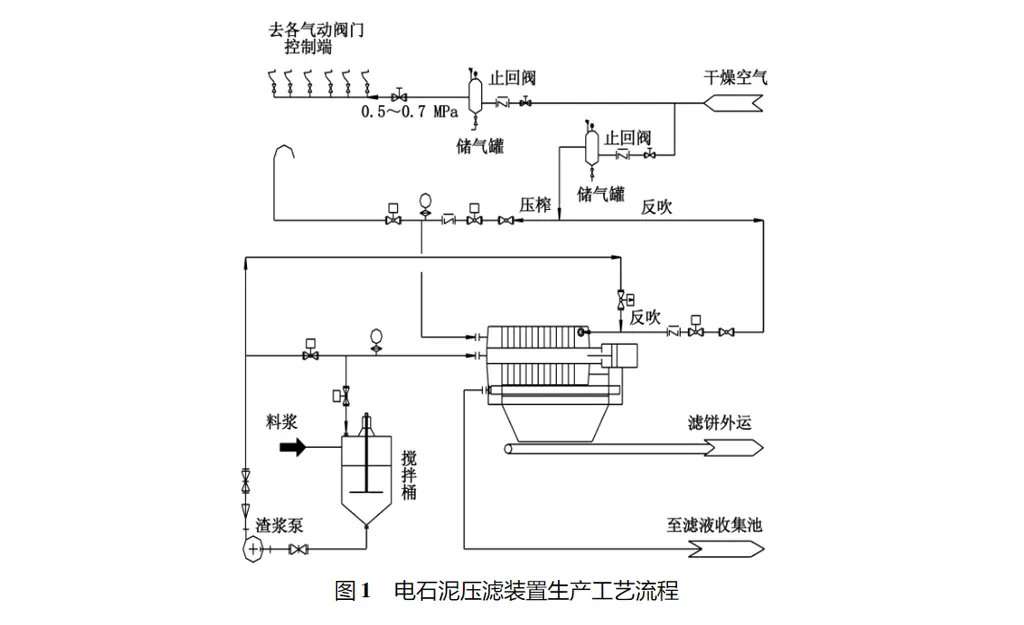

1生產工藝電石渣從濃縮池送到攪拌槽,通過進料泵加壓到0.7MPa,再送入壓濾機濾室將固體和液體分離。液體收集 回 用 于 乙 炔 發 生,含 水 質 量 分 數30%~35%的固體物靠汽車外運制水泥。此裝置可以手動操作,也可以自動操作。手動操作:按 下“手 動 壓 緊”按 鈕,油 泵 將 板 框壓緊到18MPa。按下“進料”按鈕,進料氣動閥QV1和QV2、放空氣動閥QV6同時打開,將電石泥送入已經被油缸壓緊的壓濾機濾室,進料壓力達到0.6MPa時停止進料。進料完畢后按下“壓榨”按鈕,壓榨氣動閥QV5開啟,0.8MPa的空氣進入濾板開始壓榨。壓榨時間控制在40s以內,因為長時間壓榨影響濾板使用壽命。同時觀察濾板出水量,當濾板出水量明顯減小時按下“壓榨”按鈕停止壓榨,同時放空氣動閥QV6自動開啟泄壓。壓榨完成后 按 下“反吹”按鈕,反 吹 氣 動 閥QV4和 回 流 氣 動 閥QV3同時開啟,吹除管道內的殘料。反吹過程控制在10s以內。按下“手動松開”按鈕,油缸開始泄壓并延時15s后壓緊板自動開始后退,直到與行程開關接觸后停止后退。按下“取拉板”按鈕后拉板小車開始自動取板,濾料落下。在此過程中要觀察濾布是否整潔,并隨時清理濾布上的濾料,取板完成后開始下一個循環。自動操作:將旋轉開關旋至“自 動”位 置,然 后再按下“程 序 啟 動”按 鈕,整個系統將自動完成壓緊、進料、壓榨、反吹、松開、取拉板的整個過程。在取拉板的過程中,拉動主梁一側滑桿接觸接近開關即可實現中斷、暫停。在整個過程中可以根據設備運行狀況隨時按下“暫停”按鈕處理發現的問題,再按下“暫停”按鈕恢復運行。壓濾裝置生產工藝流程見圖1。

2新型電石泥壓濾裝置的特點

(1)主結構選材、焊接、后處理先進合理,機座、壓緊板、止推板、主梁、液壓油缸的硬度高、拉伸強度大、沖擊性能好、耐腐蝕性穩定,主梁不易變形、使用壽命長。

(2)采用世界上先進的變頻電動機自動拉板系統,減少了液壓系統的故障率,提高了設備運行的可靠性,自動完成拉板過程。

(3)采用聚丙烯高壓隔膜濾板,實 現 二 次 壓 榨脫水,鼓膜壓力可以達到3.5MPa,濾餅含水質量分數可以降到20%以內,使濾餅與濾布分離容易。

(4)機頭、機尾雙向進料,節約進料時間。

(5)采用西門子控制系統,實現全過程自動控制。

3新型電石泥壓濾裝置節省投資費用情況按照PVC生產能力20萬t/a計,采用新型電石泥壓濾裝置及廂式明流壓濾機處理60萬t/a含水質量分數為40%的電石泥的投資費用采用新型電石泥壓濾裝置,可節省的費用有如下4方面。

(1)土建:21m×15m×2層×1350元/m2=85.05萬元。

(2)設備:430.8-440=-9.2(萬元)。

(3)安裝:71.8萬元×2臺×8%=11.5萬元。

(4)運行人員工資:2人×2.4萬元/(人·a)=4.8萬元/a。合計:85.05-9.2+11.5+4.8=92.15(萬元)。

4結語三聯化工20萬t/aPVC項目所配套的新型電石泥壓濾裝置于2011年11月份運行,該裝置操作簡單,勞動強度小,達到了降低投資、減少占地面積、節約用工的目的。但是,新裝置濾餅的輸送、儲存以及上料泵與壓濾機匹配還須進行改進優化,這樣效果會更好。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機