1 問題的提出根據目前的生產現狀進行分析,主要表現如下幾個問題。

(1)高濃度的渣漿對壓濾機和濾布又提出更高的要求,過高濃度的渣漿容易造成進料孔和濾布阻塞,透水性能下降,造成濾餅難以形成或濾餅含水量過高,從而造成濾餅發黏,能以卸料,濾板密封面不易清理,濾板間漏料,整體性能嚴重下降,壓濾系統設備故障頻頻發生,直接影響到了設備的正常運行,并對環境也造成了污染。

(2)壓濾機刺料漏水現象較頻繁,每次進料都有刺料現象。(3)環境衛生差,渣場有400 MM的稀渣漿,導致無法進行轉運。

(4)因稀渣較多,所以只能二次晾曬完后進行二次轉運。

(5)渣場稀渣較多,液下泵24 h運轉,電費高昂。

(6)壓濾崗位采用DN300的管道運送渣漿水,經常堵塞,清洗費用高。

(7)渣漿進料壓力5.5 Kgf/cm2~6 Kgf/cm2,導致刺料嚴重。(8)空壓氣管道經常堵塞,無法對濾餅進行水份吹除,濾餅含水高。

(9)電石渣在轉運過程中污染路面。

2 解決問題的措施

(1)應調整工藝參數,進料壓力調為3.5 Kgf/cm2~4 Kgf/cm2。

(2)疏通空壓氣管道,對濾餅水份進行正常吹除,通常吹掃10分鐘,有效降低濾餅含水量。

(3)清洗濾板密封面,疏通淲板暗流孔,使壓濾機再無刺料和漏水現象。

(4)制作壓濾周邊渣漿水接水槽,代替原有的渣漿水暗流管。

(5)加強管理,裝置管理人員進行跟班指導,規范操作流程。

(6)加強對壓濾機的檢修保養,使設備處于良好運行狀態。

(7)對外協勞務人員進行安全生產知識培訓,對外協單位與壓濾崗位職責進行了明確。

3 避免設備故障,制定操作管理細則

(1)濾板數量符合規定,禁止在少板下工作。

(2)濾板安裝要求平整,密封面接觸良好防止漏料。

(3)濾布無損壞,安裝要求平整,濾布孔與濾板孔絕對同心。

(4)各油路保持暢通,無漏點。

(5)油站壓力不得超過20 MPa。

(6)濾板在移動時,不得碰撞,摔打,施力應均衡,防止碰壞手把和損壞密封面。

(7)濾餅卸完后要保持孔道暢通,不允許殘渣貼在密封面或進料孔內。

(8)壓力表定期校正,保持靈敏好用。

(9)每班檢查油站油量是否在規定范圍內。

(10)每天打掃設備衛生,保持壓濾機干凈整潔。

(11)配電箱保持干燥,壓濾機必須有接地線,防止短路,漏點。

(12)濾板與大梁垂直整齊,不得一邊一邊偏前一邊偏后,否則不允許啟動壓緊動作,油缸內空氣必須排干凈。

(13)壓濾機大梁必須保持干凈,無過多渣漿堆積,以防造成大梁損壞。

(14)壓濾機在壓緊或松開時必須有人看守作業,防止設備損壞或危及人生安全。

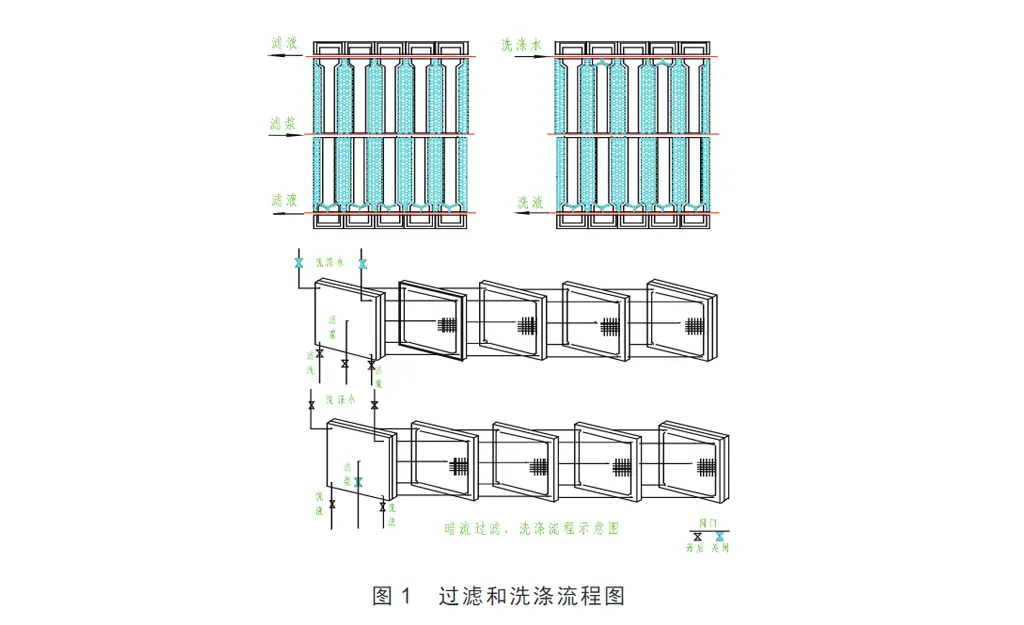

4 壓濾機工作原理及過濾洗滌流程

板框式壓濾機是有一塊濾板和一塊中空的濾框組成為一套板框,濾布固定在濾板上,濾板、濾框兩側各有把手支托在橫梁上,由壓緊裝置向前推動壓緊板、濾板、濾框,濾板、濾框之間夾有濾布,壓緊裝置壓緊后把濾板、濾框和濾布起密封作用,由供料泵把懸浮液壓入各濾室,懸浮液進入各濾室后濾液通過濾布沿濾板溝槽流到濾板出液通道液體排出,濾渣由濾布的隔斷作用截留各個濾室、直至充滿濾室。過濾完畢后,用戶可根據物料的需要通過洗液通道進洗滌水洗滌濾餅,洗滌后通入壓縮空氣除去剩余的洗滌水,可進一步吹干濾餅。洗滌后打開壓緊裝置后移壓緊板,逐步拉開每塊濾板卸除濾餅,清洗濾布后重新壓緊進行二次過濾。

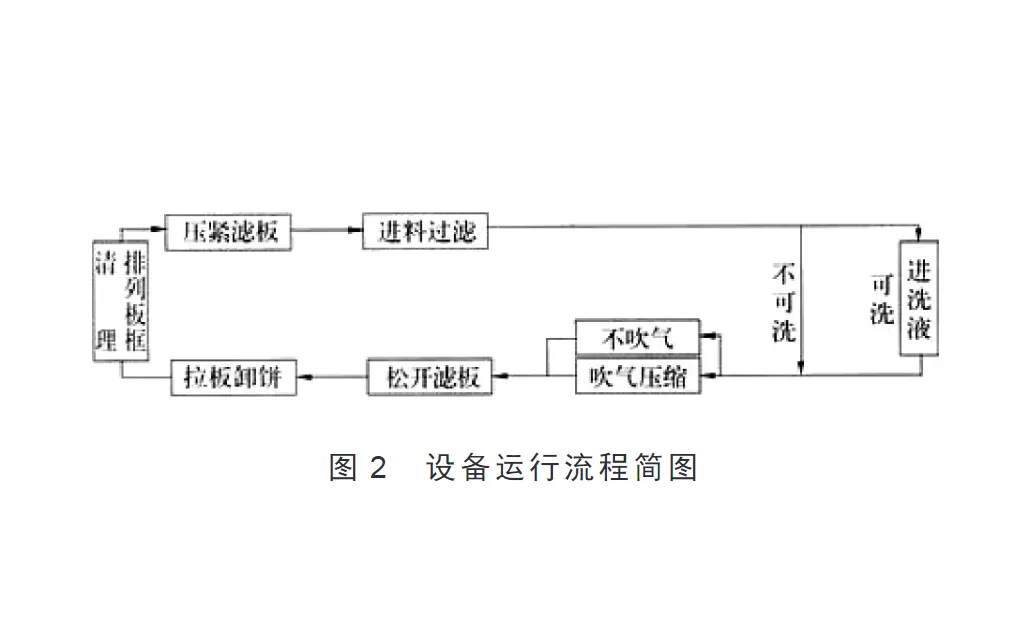

5 設備運行流程簡圖

6 改造后產生的經濟效益

(1)經對改造整改后,再沒有發生稀渣轉運費,每車稀渣轉運費為98元,每天轉運20車,每月轉運費為5.88萬元,一年共節省費用為70.56萬元,在拉稀渣的基礎上年又節約59.31萬元。

(2)核減崗位定員,減少外協勞務費每月8157元,年9.7884萬元;裝置減少合同工月工資為8720元,年為10.4640萬元,共計為20.2524萬元。

(3)核減外協冬季補貼費用為3.78萬元/年。

(4)減少管道清洗費用,每年清洗4次。每次兩個臺班,臺班費用為5000元,共計4萬元。

(5)壓濾機滴油器的改造,降低材料費11萬元。

(6)每年節約生產成本168.9萬元。7 結語通過我們的不斷改進,樹脂分公司的電石渣壓濾系統將會得到完善,將來電石渣脫硫項目的投運,將會大大減輕現有壓濾系統的負荷,緩解壓濾設備的負擔,使得設備的保養與維護更加充分,相信不久的將來壓濾系統就會擺脫負累進入良性循環。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機