1鹵水凈化的目的

幾乎所有的鹵水都含有 Ca2+、Mg2+雜質,而 Ca2+、Mg2+雜質的影響表現在對產品質量的影響和對生產過程的影響。由于CaSO4具有逆溶解度的特性,在鹵水輸送、預熱、蒸發過程中析出,附著在管道的設備的壁上而結垢,會嚴重降低傳熱系數,垢層越大,使傳熱系數下降越大,從而降低設備生產能力。同時鹵水中的 CaSO4、MgSO4、CaCl2等雜質會使鹵水的沸點升高,粘度增大,因而降低有效傳熱溫差;另外,雜質越多,真空制鹽母液外排量越大,一方面使熱量增大(即能耗高);另一方面降低了 NaCl 的回收率。鹵水凈化是制鹽工藝中的重要流程,直接影響了制鹽的效果與純度。在真空制鹽生產中,鹵水凈化是重要的一個工序,其目的是大大減少鹵水中的鈣、鎂離子,以提高鹽產品質量,延長設備使用壽命,降低能源消耗。

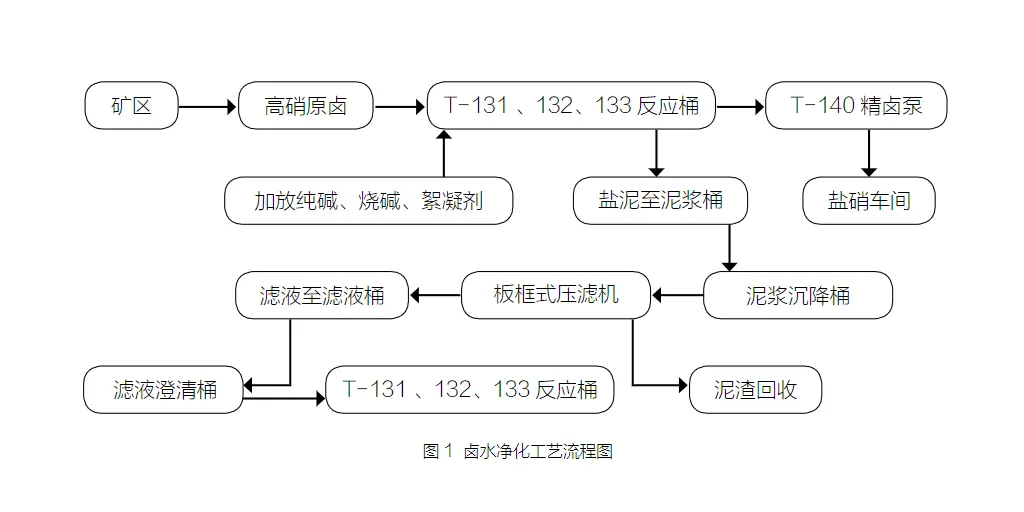

2 ??鹵水凈化工藝

利用物理和化學方法,除去鹵水中的 Ca2+、Mg2+雜質, 公司采用的是兩堿法除去 Ca2+、Mg2+雜質:Mg2+﹢2NaOH → Mg(OH)2↓﹢2Na+Ca2+﹢ Na2CO3→ CaCO3↓ + 2Na+我公司凈化車間簡易工藝流程圖:T110 原鹵桶通過P110 原鹵泵分批泵入反應桶 T131 ~ T133,然后加純堿和燒堿,然后再加入絮凝劑后沉淀;通過 P131 泵入 T140 精鹵桶中。其中反應桶 T131 ~ T133 中泥漿通過 P161/162 泵入泥漿桶 T153 中。

3 ??凈化工藝部分改進

我廠車間工藝完成后,由于生產成本不斷增加,設備維護頻次增加,同時附屬品泥渣濕度太大,我廠鹵水凈化車間進行了工藝改進。

3.1 ?板框式壓濾機代替轉鼓真空過濾機關于鹽泥濕度,我廠鹵水凈化車間進行了改進,此項工藝改進大大地降低了泥渣的濕度,改進方法為選用板框壓濾機代替轉鼓真空過濾機進行排泥。轉鼓真空過濾機工作原理:

轉鼓真空過濾機是連續式過濾機的一種。構造與轉筒真空過濾機相似,操作原理也相同。以負壓過濾推動力,過濾面在圓柱形轉鼓表面的連續過濾機。轉鼓沒旋轉一周,各濾室通過分配閥輪流接通真空系統和壓縮空氣系統,順序完成過濾、洗渣、吸干、卸渣和過濾介質(濾布)再生等操作。過濾時轉鼓下部沉浸在懸浮液中緩慢旋轉。沉沒在懸浮液內的濾室與真空系統接通,濾液被吸出過濾機,固體顆粒則被吸附在過濾面上形成濾渣。濾液被吸入濾室并單獨排出,然后卸除已經吸干的濾渣。壓縮空氣繼續反吸濾布,可疏通空隙,使之再生。濾布孔目大小決定于污泥顆粒的大小和性質。網眼太小,污泥固體回收率高、產率低,濾布容易堵塞,過濾阻力也大。網眼過大,過濾阻力小,但污泥固體回收率低,濾液渾濁。板框式壓濾機工作原理(見圖 3): ?板框式壓濾機將帶有濾液通路的濾板和濾框平行交替排列,每組濾板和濾框中間夾有濾布,用壓緊端把濾板和濾框壓緊,使濾板與濾板之間構成一個壓濾室。污泥從進料口流入,水通過濾板從濾液出口排出,泥餅堆積在框內濾布上,濾板和濾框松開后泥餅就很容易剝落下來,具有操作簡單,濾餅含固率高,適用性強等優點。板框壓濾機是很成熟的脫水設備,在歐美污泥脫水項目上應用很多。通過對比,我們發現轉鼓真空過濾機:進料量大小要控制得當,否則會導致轉鼓空轉或溢出,增加了操作工的工作量,操作頻繁;進料量隨時跟蹤;濾布易堵,更換周期短,更換頻次多,增加了生產成本的同時,機修工的維修,維護頻次增加;排除的泥渣濕度大,影響其回收率,造成浪費,污染環境,噪音大。而板框式壓濾機:每次進料 11 公斤,30 分鐘,可排泥一次;無需連續操作,一個班 3—4 次即可,操作方便簡單;一次進料量大,達到 11 公斤,即可停止進料;排出的泥渣濕度小,含水量低,泥渣得到充分利用,不浪費,噪音小。(見圖 4)我公司從三月份改進完成后就正式投入使用,改進后三個月的鹽泥產出量明顯增多,產出的泥渣的水分含量也較低,這樣既可以減小濃密機的負荷,濾布的更換頻次,也可以降低生產成本,同時后期的維護費用較少。除此之外,由于含水量低,泥渣的后續利用率很高,比如可直接進行堆肥、制磚等等。總之,相比較轉鼓真空過濾機來說,板框式壓濾機結構較簡單,操作容易,運行穩定,保養方便;過濾面積選擇范圍靈活,占地少;對物料適應性強,適用于各種中小型污泥脫水處理的場合。因此,該項工藝改進較為成功。

3.2 將兩級反應桶減為一級反應桶 原先的工藝:T110 原鹵桶通過 P110 原鹵泵分批泵入一級反應桶 T121 ~ T123,然后加石灰乳和一級絮凝劑后沉淀;通過 P121 鹵水泵泵入二級反應桶,然后通入煙道氣加純堿和二級絮凝劑后沉淀;通過 P131 泵入 T140 精鹵桶中。其中一級二級反應桶中泥漿分別通過 P151/152、P161/162泵入泥漿桶 T153 中。改進后工藝:T110 原鹵桶通過 P110 原鹵泵分批泵入反應桶 T131 ~ T133,然后加純堿和燒堿,然后再加入絮凝劑后沉淀;通過 P131 泵入 T140 精鹵桶中。其中反應桶T131 ~ T133 中泥漿通過 P161/162 泵入泥漿桶 T153 中。我公司從三月份改進完成后就正式投入使用,改進后三個月的耗電量明顯減少,不僅降低了生產消耗,節約了成本,而且提高了鹵水凈化的生產效率。優缺點對比:將原先的六個反應桶 T-121、122、123,T-131、132、133 直接減少為 T-131、132、133 三個反應桶,但是加藥、反應時間、沉淀時間均按照原來的生產工藝進行,這樣既減少了由于管道太長,間歇導致加藥不足致使反應不充分;同時化驗多次的分析檢驗造成藥品試劑不必要的浪費;最重要的是給后面凈化鹵直接進鹽硝車間預熱器增加負擔,導致堵管,影響傳熱效果。而剩余的三個桶可以為一次鹽水存儲精鹵充足的空間,為碼頭輸送精鹵提供源源不斷地精鹵成品,充分地利用了碼頭資源。因此,該項工藝改進較為成功。

4結束語

鹵水凈化作為制鹽和制堿工業中的一個重要工序,根據不同成份的鹵水做出相適應的處理不僅可以提高產品質量,還可以降低成本,提高效率,為企業增加更多的經濟效益。鹵水凈化工藝設計在整個制鹽和制堿工藝設計中也占有很重要的位置,鹵水凈化工藝設計的過程中必須從實際出發,根據不同成份的鹵水選取相適應的凈化工藝,根據生產地的實際情況來確定設備種類以及操作流程。鹵水凈化工藝的設計過程,就是一個理論與實踐相結合的過程,只有本著事實就是的精神才能將設計做得更好,使其具有更高的價值和效益。

歡迎來電咨詢、技術交流、來料實驗。

咨詢:188517-18517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機