引言

隨著我國(guó)工業(yè)化進(jìn)程的推進(jìn)和改革開(kāi)放的深入,煤化工在國(guó)民經(jīng)濟(jì)發(fā)展中占有舉足輕重的地位,特別是現(xiàn)代煤化工的發(fā)展,與人們的生活息息相關(guān)。在“富煤,貧油,少氣”的資源大背景下,大型現(xiàn)代煤化工裝置在國(guó)內(nèi)如雨后春筍,拔地而起,涵蓋化肥、化工、新材料、新能源領(lǐng)域,引領(lǐng)著世界煤化工的發(fā)展。作為煤化工發(fā)展的關(guān)鍵裝置——煤氣化裝置得到了廣泛的推廣和應(yīng)用。目前國(guó)內(nèi)的煤氣化裝置工藝主要有氣流床加壓氣化和移動(dòng)床加壓氣化兩大類型,得到廣泛應(yīng)用的為氣流床加壓氣化技術(shù)。粉煤加壓氣化、水煤漿加壓氣化均屬于氣流床范疇,均為水激冷流程,合成氣經(jīng)過(guò)降溫洗滌后送往后工段,激冷洗滌后的高溫高壓灰水經(jīng)多級(jí)閃蒸及絮凝沉淀凈化后循環(huán)使用,絮凝沉淀后產(chǎn)生的淤漿經(jīng)渣漿泵輸送至真空帶式過(guò)濾機(jī)脫水后外運(yùn),脫水后的濾餅水含量約60%左右。因含水量大,濕灰處理難度較大,直接威脅著環(huán)保生產(chǎn)。為此,在淤漿處理系統(tǒng)中選擇一套技術(shù)成熟、固液分離效果較好的設(shè)備迫在眉睫。本文介紹了板框式隔膜壓濾機(jī)、帶式脫水機(jī)、離心脫水機(jī)、真空陶瓷過(guò)濾機(jī)、真空帶式過(guò)濾機(jī)等設(shè)備的結(jié)構(gòu)和工作原理,并比較了其優(yōu)缺點(diǎn),從而尋找出理想設(shè)備——板框隔膜壓濾機(jī)。同時(shí),介紹了板框隔膜壓濾機(jī)在《50萬(wàn)噸/年二甲醚項(xiàng)目》上的應(yīng)用經(jīng)驗(yàn)和效果。固液分離設(shè)備的類型及優(yōu)缺點(diǎn)固液分離設(shè)備在選礦、污水處理、醫(yī)藥、化工等行業(yè)得到了廣泛的應(yīng)用,主要類型為板框壓濾機(jī)、帶式脫水機(jī)、離心脫水機(jī)、真空陶瓷過(guò)濾機(jī)、真空帶式過(guò)濾機(jī)等設(shè)備。

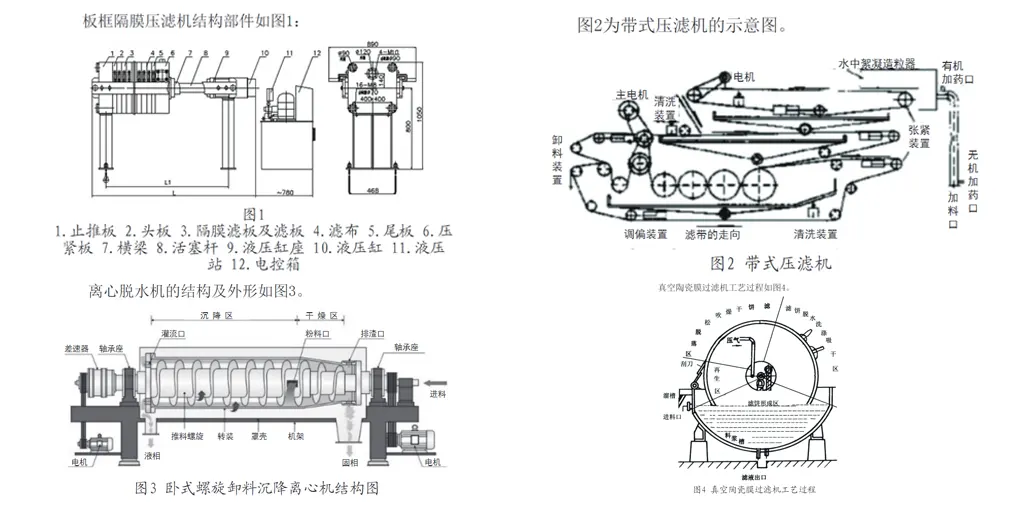

(1)板框式隔膜壓濾機(jī)板框式隔膜壓濾機(jī)與普通板框式壓濾機(jī)的主要區(qū)別是兩濾板間增加一層隔膜濾板,濾板材質(zhì)為增強(qiáng)聚丙烯+TPE彈性體。在加壓入料過(guò)濾結(jié)束時(shí),將高壓流體介質(zhì)注入隔膜腔體內(nèi),這時(shí)整塊隔膜就會(huì)脹起擠壓濾餅,實(shí)現(xiàn)濾餅的進(jìn)一步脫水,即壓榨過(guò)濾。首先進(jìn)行加壓進(jìn)料脫水,一定數(shù)量的濾板在高壓油缸壓力的作用下被壓緊,相鄰濾板面之間形成濾室,料漿在進(jìn)料泵的輸送下進(jìn)入濾室,料漿中的固體部分被濾布截留形成濾餅,液體透過(guò)濾布沿濾板液體通道排出濾室,從而達(dá)到固液分離的目的。隨著正壓壓力的增大,固液分離就更徹底。進(jìn)入漿料正壓脫水之后,向隔膜濾板隔膜腔體內(nèi)送入高壓流 體(如氣、水),使隔膜脹起擠壓濾餅進(jìn)一步脫水,叫擠壓脫水。在擠壓脫水之后,壓縮空氣進(jìn)入濾室濾餅的一側(cè)透過(guò)濾餅,攜帶水份從濾餅的另一側(cè)透過(guò)濾布排出濾室而脫水,叫吹風(fēng)脫水。若濾室兩側(cè)面都敷有濾布,則液體部分可透過(guò)濾室兩側(cè)面的濾布排出濾室,為濾室雙面脫水。脫水結(jié)束,解除濾板的壓緊力,逐塊拉開(kāi)濾板,打開(kāi)濾室排卸濾為一個(gè)工作循環(huán)結(jié)束。根據(jù)過(guò)濾物料特性不同,壓濾機(jī)可分別設(shè)置進(jìn)料脫水、擠壓脫水、風(fēng)吹脫水,目的就是最大限度地降低濾餅水份。該裝置采用給料低壓過(guò)濾,高壓壓榨,可以減少過(guò)濾周期。采用TPET彈性體,最大壓榨壓力將達(dá)到2.5MPA,從而使濾餅含水率大大降低。在過(guò)濾后期,流量小,壓力高,隔膜功能提高濾餅干度,降低濾餅含水量,隔膜壓榨對(duì)給料過(guò)濾完成后的濾餅進(jìn)行二次加壓,使濾餅的密實(shí)度增大,提高了干度。 該裝置結(jié)構(gòu)簡(jiǎn)單,操作簡(jiǎn)便,運(yùn)行可靠,故障率低,維護(hù)保養(yǎng)容易,設(shè)備使用壽命長(zhǎng),過(guò)濾壓力大,濾餅含水量低。過(guò)濾范圍廣,且單位過(guò)濾面積占地較少。但該設(shè)備不能連續(xù)運(yùn)行,處理量小,濾布消耗大,易堵塞,難以實(shí)現(xiàn)連續(xù)自動(dòng)運(yùn)行。

(2)帶式脫水機(jī)帶式脫水機(jī)是由上下兩條張緊的濾帶夾帶著污泥層,從有規(guī)律排列的輥壓筒中呈S形經(jīng)過(guò),依靠濾帶本身的張力形成對(duì)污泥層的擠壓和剪切,把污泥層中的水份擠壓出來(lái),從而實(shí)現(xiàn)污泥脫水。 帶式脫水機(jī)由濾帶、輾壓筒、濾帶張緊系統(tǒng)、濾帶調(diào)偏系統(tǒng)、濾帶驅(qū)動(dòng)系統(tǒng)和濾帶沖洗系統(tǒng)組成。淤漿注入到輥壓筒之間連續(xù)轉(zhuǎn)動(dòng)的上下兩塊帶狀濾布上后,濾布的張緊力和軋輥的壓力及剪切力依次作用于夾在兩塊濾布之間的污泥上而進(jìn)行加壓脫水。脫水后的濾餅由刮泥板剝離,剝離了濾餅后的濾布立即用水清洗,以防止濾布孔眼堵塞,影響過(guò)濾速度。利用濾布的張緊力和壓輥的壓力在濾布上對(duì)淤漿施加壓力使其脫水,不需要真空或加壓設(shè)備,動(dòng)力消耗少,操作管理方便,可以連續(xù)操作,得到了廣泛應(yīng)用。同時(shí)帶式脫水機(jī)受污泥負(fù)荷波動(dòng)的影響小,還具有濾料含水率較低,動(dòng)力消耗低,操作連續(xù)性強(qiáng),操控管理簡(jiǎn)單等優(yōu)點(diǎn)。但濾布易堵塞,需要大量的水清洗,造成二次污染。

(3)離心式脫水機(jī)離心脫水機(jī)主要由轉(zhuǎn)筒和帶空心轉(zhuǎn)軸的螺旋輸送器組成,污泥由空心轉(zhuǎn)軸送入轉(zhuǎn)筒后在高速旋轉(zhuǎn)產(chǎn)生的離心力作用下,立即被甩入轉(zhuǎn)腔內(nèi)。污泥顆粒比重較大,因而產(chǎn)生的離心力也較大,被甩貼在轉(zhuǎn)轂內(nèi)壁上,形成固體層;水密度小,離心力也小,只在固體層內(nèi)側(cè)產(chǎn)生液體層。固體層的污泥在螺旋輸送器的緩慢推動(dòng)下,被輸送到轉(zhuǎn)載的錐端,經(jīng)轉(zhuǎn)載周圍的出口連續(xù)排出,液體則由堰四溢流排至轉(zhuǎn)載外,匯集后排出脫水機(jī)。離心脫水機(jī)單機(jī)處理量較大,可達(dá)50m3/h以上,處理負(fù)荷達(dá)1500kg/h,是帶式脫水機(jī)的數(shù)倍,較適用于大型污水處理廠。離心機(jī)占地小,自動(dòng)化程度高,一般為全封閉型式,利于改善作業(yè)環(huán)境。

(4)真空陶瓷過(guò)濾機(jī)真空陶瓷過(guò)濾機(jī)工作基于毛細(xì)微孔的作用原理,采用微孔陶瓷為過(guò)濾介質(zhì),利用微孔陶瓷的毛細(xì)作用原理設(shè)計(jì)的,在負(fù)壓工作狀態(tài)下的盤式過(guò)濾機(jī)。微孔陶瓷板其獨(dú)特透水不透氣性能,將陶瓷板內(nèi)腔抽成真空,與外部形成壓差,使得料槽內(nèi)漿料在負(fù)壓的作用下吸附在陶瓷板上,固體物料被截留在陶瓷板表面,而液體在真空壓差的作用下經(jīng)陶瓷板微孔順利通過(guò),進(jìn)入氣液分配裝置外排或循環(huán)利用,從而達(dá)到了固液分離的目的。真空陶瓷過(guò)濾機(jī)的特殊陶瓷膜結(jié)構(gòu)決定了它的優(yōu)勢(shì),強(qiáng)度好、耐磨損、耐腐蝕、使用壽命長(zhǎng)。同時(shí),因?yàn)槠鋸?qiáng)度好,微孔無(wú)變形,技術(shù)指標(biāo)穩(wěn)定無(wú)波動(dòng)。此外其微孔小,毛細(xì)作用強(qiáng),節(jié)約能耗,運(yùn)行成本低,濾餅水分低,濾液清澈可回用。陶瓷過(guò)濾機(jī)在工作過(guò)程中,微小顆粒易于堵塞陶瓷微孔,運(yùn)行5-6小時(shí)需要進(jìn)行酸洗浸泡,氣體反沖,清除微孔顆粒,隨著過(guò)濾阻力的增加,需要更換濾板。通過(guò)對(duì)各類不同類型的固液分離設(shè)備的性能特點(diǎn)比較分析得出,企業(yè)在進(jìn)行固液分離設(shè)備研究選擇時(shí)應(yīng)針對(duì)不同的物料特性、操控的難易程度、人員的配備、運(yùn)行的成本、濾餅的含水率要求、裝置的投入等方面綜合考慮,作出適應(yīng)本企業(yè)發(fā)展要求的選擇。為降低氣化濾餅中的含水量,板框式隔膜壓濾機(jī)在各類型固液分離設(shè)備中具有明顯優(yōu)勢(shì),過(guò)濾后的濾餅比其他過(guò)濾方式水含量低,在35%-45%。氣化灰水淤漿是經(jīng)過(guò)高溫灼燒之后激冷所得,內(nèi)含有灰、渣、煤細(xì)顆粒,經(jīng)過(guò)高溫灼燒后的高溫渣在顯微鏡下觀察,會(huì)發(fā)現(xiàn)為多空玻璃體結(jié)構(gòu),水份占據(jù)了孔隙通道,難以通過(guò)壓濾脫水達(dá)到繼續(xù)脫水的目的,在經(jīng)過(guò)擠壓過(guò)濾后進(jìn)行空氣吹掃,利用干空氣帶走孔隙中的水份,使濾餅中的含水量得到進(jìn)一步降低,達(dá)到轉(zhuǎn)運(yùn)參燒的目的。

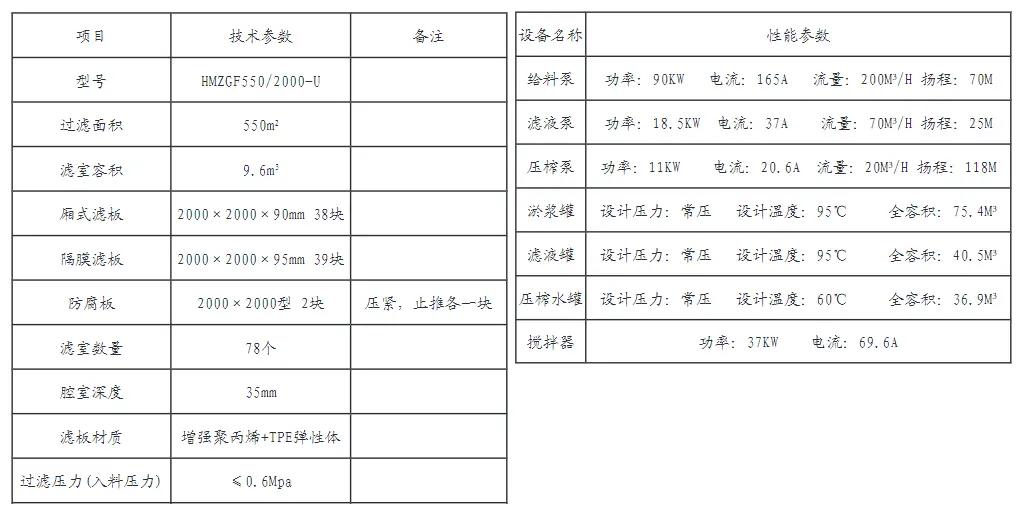

3.板框隔膜壓濾機(jī)在《50萬(wàn)噸/年二甲醚金項(xiàng)》上的應(yīng)用2016年8月,安徽昊源化工集團(tuán)有限公司在阜陽(yáng)煤基新材料產(chǎn)業(yè)園區(qū)開(kāi)展了《50萬(wàn)噸/年二甲醚項(xiàng)目》。該項(xiàng)目氣頭采用航天爐粉煤加壓氣化技術(shù),兩套?3800氣化爐,單爐有效氣產(chǎn)量為110000Nm3/h。為了處理煤氣化黑水淤漿,經(jīng)過(guò)對(duì)各類型的固液分離設(shè)備性能及效果評(píng)價(jià),我們選用板框隔膜式壓濾機(jī)進(jìn)行淤漿固液分離。

(1)壓濾機(jī)的選型計(jì)算根據(jù)煤氣化工藝物料衡算分析,氣化灰水中粉煤灰每小時(shí)干灰量約16t。濾餅比重(約1500kg/m3),濾餅含水率約40%。每天濾餅總量約16X24÷0.6=640t,濾餅總體積約640÷1.5=426m3。

①壓濾機(jī)有效使用率:100%;

②壓濾機(jī)運(yùn)行周期:40min/次(估算)一天按24X60/40=36個(gè)運(yùn)行周期核算;

③濾餅厚度:按35mm;

④每個(gè)運(yùn)行周期生產(chǎn)濾餅量:426÷36=11.90m3,即所需壓濾機(jī)總處理體積:11.9m3;

⑤所需壓濾機(jī)總理論過(guò)濾面積數(shù): 11.9÷(0.035÷2)=680㎡根據(jù)上述計(jì)算結(jié)果,最終選用2臺(tái)HMZGF550/2000-U壓濾機(jī)。

(2)壓濾系統(tǒng)各設(shè)備性能參數(shù)①板框壓濾機(jī)的性能參數(shù)②壓濾系統(tǒng)配套設(shè)備的性能參數(shù)

(3)壓濾工藝過(guò)程壓濾系統(tǒng)采用PLC自動(dòng)控制,實(shí)現(xiàn)壓緊、進(jìn)料、壓榨、吹風(fēng)、油缸松開(kāi)、拉板卸料全過(guò)程,循環(huán)時(shí)間約40分鐘,每次下料必須有操作人員現(xiàn)場(chǎng)監(jiān)控,防止濾布粘料不脫落時(shí),人工輔助,保證下料徹底。

①進(jìn)料從氣化沉降槽底流泵輸送到淤漿罐的淤漿經(jīng)淤漿進(jìn)料泵打入濾板進(jìn)液口,淤漿充滿過(guò)濾室,水透過(guò)濾布排出,煤灰渣被濾布截留。

②過(guò)濾當(dāng)進(jìn)料完畢,利用淤漿進(jìn)料泵的壓力進(jìn)入過(guò)濾階段。過(guò)濾時(shí)濾布截留固相,過(guò)濾時(shí)間的長(zhǎng)短隨淤漿的固相含量多少而變化,過(guò)濾階段的終點(diǎn)以進(jìn)料壓力小于等于0.65Mpa。進(jìn)料和過(guò)濾的速度不宜太快,通過(guò)進(jìn)料泵的變頻控制,壓力變化應(yīng)呈階梯狀上漲。

③壓榨當(dāng)過(guò)濾進(jìn)料泵停止后進(jìn)入壓榨階段。膜板內(nèi)開(kāi)始輸入壓榨水,膜板膨脹擠壓濾餅,濾液從濾餅中分離。壓榨水進(jìn)料時(shí),速度也不宜太快,方便膜板內(nèi)的空氣排出,避免膜板局部受壓變形。壓榨水進(jìn)料速度也應(yīng)呈階梯狀上漲,并設(shè) 定“保持”時(shí)間,給與水從濾餅中分離的時(shí)間。壓榨階段以達(dá)到1.0MPa設(shè)定值結(jié)束。

④吹掃卸餅壓榨完成后,壓榨水進(jìn)料停止,逐漸泄壓到約0.3Mpa時(shí),開(kāi)始進(jìn)行進(jìn)料管線和濾液管線的吹掃。進(jìn)料管線的淤漿是沒(méi)有經(jīng)過(guò)過(guò)濾和擠壓的,會(huì)被壓縮空氣吹掃回淤漿罐。濾液管線的水,吹到濾液罐。吹掃完后繼續(xù)泄壓,到0Mpa時(shí),壓濾機(jī)提醒打開(kāi)卸餅開(kāi)始。固體濾丙隨著濾板的打開(kāi)落入下方的接料槽。

⑤循環(huán)時(shí)間整個(gè)壓濾過(guò)程循環(huán)時(shí)間約40分鐘,每小時(shí)單臺(tái)處理量17.5m3,工作順序?yàn)椋河透讐壕o(3min)——進(jìn)料(15min)——壓榨(10min)——吹風(fēng)兩次(2min)——油缸卸荷(30s)——油缸松開(kāi)(2min)——拉板卸餅(5min)——壓緊(min)。

(4)板框隔膜壓濾機(jī)的應(yīng)用效果,整體設(shè)備運(yùn)行狀況良好,實(shí)現(xiàn)了濾餅含水率40%以下,滿足了系統(tǒng)裝置的長(zhǎng)周期,但在系統(tǒng)設(shè)計(jì)及布局上有待進(jìn)一步優(yōu)化和提升。

①設(shè)備設(shè)計(jì)布局上優(yōu)化由于我公司第一次在系統(tǒng)工藝中選用此設(shè)備,在設(shè)備布局、材料選擇等方面存在不足,在設(shè)備建成投運(yùn)后,不能正常運(yùn)行,給予一定的優(yōu)化。

A.設(shè)備下料口與接料斗之間的垂直距離較長(zhǎng),達(dá)兩米的位差,致使拉板卸料時(shí)5板料在重力作用下自由落體,砸向漏斗底部及皮帶機(jī),造成皮帶機(jī)損壞,影響正常運(yùn)營(yíng)。為解決此項(xiàng)問(wèn)題,我們?cè)诼┒废虏吭錾狭朔涝揖彌_箅,同時(shí)在皮帶架上增上了皮帶托輥,對(duì)皮帶進(jìn)行支撐,減少對(duì)皮帶的沖擊。

B.皮帶選型不合理,按正常連續(xù)性運(yùn)營(yíng)來(lái)計(jì)算,選用800型皮帶是沒(méi)有問(wèn)題的,而壓濾機(jī)本身就是間歇式運(yùn)行,且下料過(guò)于局部集中,易造成物料脫落,無(wú)法運(yùn)輸。為此,我們?cè)趯?duì)漏斗進(jìn)行了縮口,維持生產(chǎn),同時(shí)又增上了1200的皮帶進(jìn)行改造,滿足了生產(chǎn)的運(yùn)營(yíng)。

C.淤漿罐、濾液罐增設(shè)遠(yuǎn)傳自動(dòng)料位系統(tǒng),與給料泵、濾液泵進(jìn)行連鎖控制,減少操作人員工作量。

②管道閥門材料選用由于氣化黑水淤漿濃度15%-20%,加料泵選用的是渣漿泵,而閥門、管材選用的材料為普通材料,在運(yùn)行過(guò)程中多次出現(xiàn)管道、彎頭、閥門泄漏,增加了維護(hù)的難度。為此,管道閥門全部更改為耐磨耐腐蝕的304L材質(zhì),有效提高了運(yùn)行周期。

③易損件的更換由于壓濾屬間歇式循環(huán)工作,各部件均有一定的使用周期,我們板框隔膜壓濾機(jī)運(yùn)營(yíng)一年多來(lái),也進(jìn)行了維護(hù)和更換易損件,現(xiàn)匯總?cè)缦拢簽V布使用周期約6個(gè)月,已更換160塊;夾布器廠家配備普通碳鋼材質(zhì),因淤漿水的水質(zhì)問(wèn)題出現(xiàn)腐蝕銹蝕損壞,已更換35對(duì)(單臺(tái)77對(duì)),全部選用不銹鋼材質(zhì);壓榨水管合計(jì)39根,已更換9根;隔膜濾板局部出現(xiàn)鼓包現(xiàn)象,總39塊,已更換4塊。

(5)運(yùn)行現(xiàn)狀該項(xiàng)目于2018年5月進(jìn)行試運(yùn)行,經(jīng)過(guò)一年來(lái)的磨合優(yōu)化,目前我公司兩臺(tái)套?3800粉煤加壓氣化爐,單爐日投煤量為1650噸,每日產(chǎn)濾餅量約480噸,濾餅含水量在35%-40%之間,淤漿入料量100m3-120m3/h,單套板框式壓濾機(jī)即可滿足日常運(yùn)營(yíng),兩套壓濾機(jī)交替使用,沒(méi)有因?yàn)閴簽V系統(tǒng)故障影響生產(chǎn),達(dá)到了預(yù)期的目的。

4.結(jié)束語(yǔ)綜上所述,板塊式隔膜壓濾機(jī)是目前解決氣化黑水淤漿系統(tǒng)濾餅含水量高的問(wèn)題的有效設(shè)備,經(jīng)分離后的濾餅含水量約35%-40%,可以在電煤中摻燒,也可以用廂式車裝車外售做復(fù)合建材,有效解決了濾餅堆放、儲(chǔ)存及運(yùn)輸問(wèn)題。但我們也應(yīng)清醒地看到,因自動(dòng)化程度偏低,且為間歇式循環(huán)操作,需要人工適時(shí)操控,增加了勞動(dòng)力用量,增加了人力資源成本。仍需要繼續(xù)研發(fā)新的固液分離裝備,為煤化工的發(fā)展助力。

歡迎來(lái)電咨詢、技術(shù)交流、來(lái)料實(shí)驗(yàn)。

咨詢:188517-18517

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)