引言

廂式自動壓濾機現狀廂式全自動壓濾機自年問世以來,現已成為全國通用型產品,但是,這種產品原設計機械執(zhí)行功能(例如:自動拉板開框、自動卸餅、自動沖洗、自動反板接水槽等),在生產實踐中均被淘汰,其中自動卸餅是整個全自動程序的瓶頸。目前國內均以全手動操作進行生產,工人一手持按鈕,一手拿鏟餅板進行操作,既不安全,操作也不方便,其電控系統(tǒng)的全自動程序無法利用。目前大都處于棄之不用的狀態(tài)。壓濾機缺少了自動卸餅功能,使整個設備工效降低,操作不安全,更無法執(zhí)行全自動程序,嚴重影響該產品進一步拓寬市場。

廂式自動壓濾機自動卸餅裝置的作用型壓濾機自動卸餅裝置這一專利技術,分析了多種自動卸餅裝置設計在生產實踐中的失敗的原因,結合國內外技術考察的信息和發(fā)明人多年的設計經驗,推出了全新的“壓濾機自動卸餅裝置”,它具有以下顯著特點:

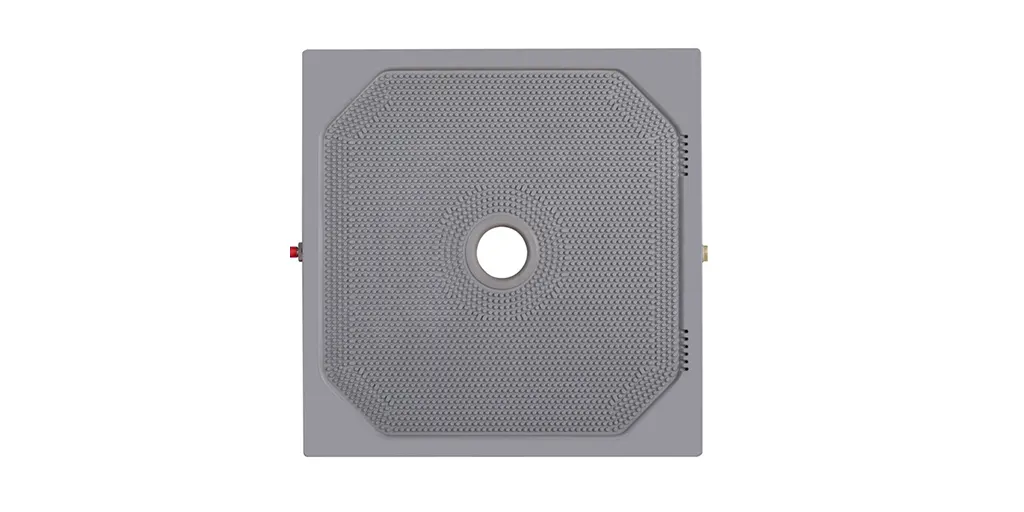

1、單片濾布管式壓裝結構現在洗煤廠壓濾車間,通用披掛式濾布結構,每床,如有一處破損則全張更換。本項設計濾布為單片式每片,一處破損只更換一片,節(jié)約濾布費用一半。管式壓裝結構,下管是固定管,上管是壓裝動管,兩側細管是串入濾布吊裝緊固管。該結構緊湊、合理、可靠,更換濾布便捷。

2、人字形懸空濾布當濾板拉開一定距離!時,濾布把濾餅從濾板凹槽拉出,自動成為人字形懸空濾布,此時濾餅憑借自身重量,在物料粘性低,濾布剝離性好的情況下,即可實現重力卸餅。

3、濾布滑動吊架濾布滑動吊架是每次卸餅時都承重受力的部件,此部分每臺件,若設計強度低時,在頻繁抖動力作用下,極易變形損壞,強度儲備過高,則重量太大。目前的設計只占原重量的,設計計算按等強,變截面結構,采用組合式受力斷面,以最小的斷面面積,獲得較大慣性矩,以減輕整體重量。為保證上面活動壓管,受力后減小彎曲變形,在薄弱處增加控鉤桿,以保證工作時的變形量在規(guī)定范圍內。

4、電力抖動裝置由電動機經三角皮帶和斜齒輪副二級減速后,帶動變幅偏心盒,實現搖桿偏心運動,把抖動力傳給鋼絲繩,實現抖動卸餅。

5、慣性補償裝置由上繩輪、限位支座、重錘、纏繞式緊繩托盤組成。當濾布殘存濾餅重量超過重錘的重量時,受鋼絲繩牽引力作用,重錘和纏繞式緊繩托盤開始向上運動,按設定距離!,與限位支架碰沖,此慣性沖擊力通過鋼絲繩、濾布吊架傳給濾餅,實現慣性自動卸餅。

新型聯(lián)動式拉板小車型廂式壓濾機從年問世,就發(fā)現濾板把手極易松動。在設計上緊固強度不夠,結構設計很不合理,長期帶病工作,是現場管理人員和工人最煩心的事情,把手松動將產生把手翹頭,拉板小車撥爪掛不上,產生漏板,另外是把手靠攏,撥爪轉不動把手工作面的位置,俗稱“抬不起頭來”,產生漏拉板。其撥爪為方頭無法鉆入靠攏的把手空間,撥爪高度僅,當把手翹頭后則掛不上把手,所以目前在用老式拉板小車,開框拉板的失效率很高,工效低,勞動強度高,應屬淘汰品。

6、新型聯(lián)動式拉板小車針對老式拉板小車的缺點,以全新的構思,推出市場急需的新產品,該專利產品,撥爪高為,比老式增高,一般翹頭把手皆可平穩(wěn)拉板,另外,撥爪端部為三角形,便于鉆入開框。并把單片信號桿,改為扇形兩輪信號執(zhí)行構件,使信號桿受力合理,動作靈活可靠。

7、雙向定位,兩級可調式信號座現用壓濾機拉板小車信號系統(tǒng)均因設計缺陷,而棄之不用。每一循環(huán),工人都要圍著壓濾機轉一圈,把小車撥爪壓下,或用手抬起撥爪。一方面勞動強度增加,另一方面,經常出現擠手事故。本項目設計將小車慣性制動和信號桿碰沖定位,分別控制,又因拉動鏈條變形,定位距離要隨著個小車同步調整,增加信號控制系統(tǒng)的機動性和可靠性。

現場應用情況

應用這項專利技術首先對兗礦集團南屯煤礦洗煤廠壓濾機進行改造,經過多的運行取得了良好的效果。

1、安全系數增大。原壓濾機卸餅是由工人一手拿鏟餅板,一手拿控制按鈕進行操作,經常有擠手現象發(fā)生,現在的自動卸餅裝置只由一名工人手拿控制按鈕,遠離操作臺進行操作,使工人的人身安全得到了保障。

2、降低了工人的勞動強度。自從安裝了自動卸餅裝置后,由原來的兩人操作減少為現在的一人操作。

5、降低了原材料的投入。原卸餅裝置的濾布是披掛式,若濾布有一處破損,即整張濾布換掉,名工人換一張濾布要。而自動卸餅裝置,采用單片式濾布,如有破損,只換一片濾布即可。通過測試,名工人換一張技改后的濾布,在技術不是很熟練的情況下只用了,而且節(jié)省了一半濾布。技改后的濾布采用編織濾布,其透水性、濾餅剝離性、濾布再生性,均大大超過原濾布,而且濾布原材料也大大降低。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機