引言

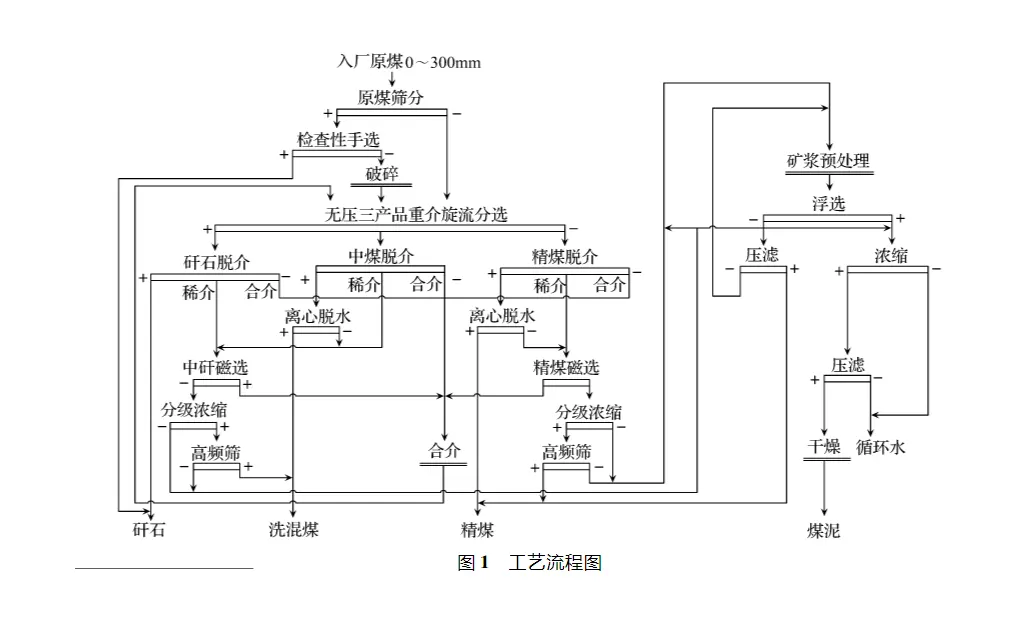

選煤廠智能化建設是煤炭行業智能化發展的重要部分。選煤廠智能化系統從大數據系統出發,將各生產工序納入智能控制系統。首先收集選煤廠各環節的龐大數據信息,利用各種計算工具和算法進行數據分析,從中尋找規律,并依此通過調節參數進行優化,針對特定選煤廠的生產情況,建立其最優的生產需求模型;然后建立智能控制系統,根據原煤性質、生產需求及設備條件自主地對各參數進行智能決策,最終實現智能化。煤泥水系統是選

煤廠實現煤炭資源高效回收和水資源循環利用的必需環節,其中壓濾是處理煤泥、回收分離介質水、實現液固分離的重要工序,根據工藝及生產要求選擇合適的壓濾設備并通過智能化手段優化壓濾效果具有重要的現實意義。

1 常用煤泥壓濾設備及其智能化目標

壓濾脫水環節是煤泥水系統的核心,壓濾設備是實現水資源循環利用和煤泥回收的把關設備。選煤廠常見的壓濾設備有加壓過濾機、板框式過濾機、帶式壓濾機、隔膜壓濾機等,根據其設備特點對應有不同的智能控制方案。

1.1加壓過濾機

加壓過濾機是國內選煤廠應用最多的煤泥脫水設備,常用于浮選精煤和原生煤泥的脫水。國內廠家從加壓倉直徑、攪拌裝置、反吹風系統到控制系統進行了多方面的優化改進,使得該設備在一些性能上已遠超國外設備。加壓過濾機具有處理能力較大、濾餅水分較低、低耗電及環保性能好等優點,但是設備比較笨重,更換濾布困難,操作復雜,手動操控環節頻繁。因此,在煤泥處理能力大、配備多臺加壓過濾機的選煤廠,為實現加壓過濾機產能最大化及工藝參數的最優化,應當考慮煤泥總量、細煤泥和煤泥組成中高嶺土含量變化等因素導致入料條件改變的情況下,能夠正確選擇合適的參數進

行生產,控制系統能夠智能啟停設備,實現設備間協同作業,克服崗位操作人員頻繁在設備間來回作業,達到生產系統最優,并且最終實現在低能耗水平下降低煤泥水分的目標。

1.2 板框式壓濾機

板框式壓濾機的結構簡單,應用范圍廣泛,在污水處理系統中能夠穩定運行,且具有占地面積小、維修方便、壽命長、固相回收率高、設備運行成本低等優點,但由于其結構、材質等原因該設備在煤泥處理中的應用仍存在一些問題。保德選煤廠使用板框式壓濾機時發現壓濾機濾板閉合過程中壓力小,濾板不能正常工作,以及卸料裝置出現異常等情況。研究表明,隨著處理量和煤質要求的提高,現有設備不能及時滿足生產要求,需要對其進行改進并實現智能控制,從而在避免生產問題的同時充分發揮其方便檢修等方面的優勢。

現有的板框式壓濾機單機控制方案是:將壓濾

機松開、取板、拉板、壓緊、保壓、進料等操作過程同智能化系統建立起通訊聯系,并將壓濾機的運行狀態顯示在智能控制系統中,可在系統中讀取壓濾機狀態信息并對其進行控制,壓濾設備通過智能檢測電流波動情況判定進料結束時間。壓濾機入料濃度通常由入料時間進行智能控制。此外,由于板框式壓濾機是批次操作式設備,對于處理量較大的選煤廠,對多臺壓濾機的智能排隊控制尤為重要。可采取的方案是:當某一臺正常運行的壓濾機由吹風轉變為循環等待時,系統將該設備歸類為卸料狀態,并按照時間順序對多個設備依次排隊,再由控制系統發出后續指令,待流程執行至壓緊環節,則系統認定壓濾機完成卸料并退出排隊狀態,后續設備以此類推,完成多臺設備排隊卸料。此外,智能化壓濾系統還應當能夠根據煤泥處理量和設備工作狀態實現壓濾機的智能化排隊啟停和程序作業。

1.3 帶式壓濾機

帶式壓濾機的裝置包括機架、輥筒、濾帶、驅動裝置、卸料裝置、濾帶張緊和沖洗裝置、預壓裝置及電器控制系統對比板框式壓濾機和帶式壓濾機的脫水效果,發現帶式壓濾機在處理能力、濾餅水分、操作費用等方面具有一定優勢,尤其處理細泥含量較高的尾煤時,其優勢更為明顯,并且表明帶式壓濾機在選煤廠實際應用具有可行性。帶式壓濾機通過重力過濾脫水、預壓脫水和高壓脫水三個脫水工段實現脫水,其脫水率較高、濾餅水分低,濾帶具有自動清洗功能,且洗滌效果較好,設備整體經濟效益較好,但是該設備在運行過程中出現濾帶跑偏、濾帶上積累殘留物、濾帶跑泥和打滑等異常情況。

造成以上異常現象原因主要是煤泥分布不均、沖洗水壓力過低、藥劑加量不當以及氣壓偏大等。可以通過智能化解決這些問題:

①通過協同煤泥水濃縮系統的智能加藥實現藥劑精準添加控制煤泥黏度;

②在沖洗水管路上安裝流量計、壓力計以及自動調節閥,根據工藝需求控制沖洗水;

③通過機器視覺方案對濾袋跑偏、積累殘留物和跑泥等問題進行識別和預警。

1.4隔膜壓濾機

隨著過濾理論知識的不斷發展,隔膜壓濾機設備應運而生。國內第一臺快開式隔膜壓濾機在北京中水長固液分離技術有限公司成功投產,研究表明該設備非常適合煤泥脫水。該設備在我國選煤廠的應用較多,如在濟寧三號煤礦選煤廠、翟鎮煤礦選煤廠、陽泉煤業集團二礦選煤廠以及臨渙選煤廠等。隔膜壓濾機交替排列廂式濾板和隔膜濾板,其中隔膜濾板在高壓條件下產生彈性變形來擠壓濾餅,產生了二次脫水的效果,對傳統緊靠壓力實現脫水的方式進行了改進。該設備可在多個端口進料,能夠自動卸料,并且具有處理能力大、單次過濾運行時間短、濾餅水分低、效果好、自動化程度高等優點,是達到過濾效率最大化、安全節能的設備之一。但是隔膜壓濾機運行過程中出現鏈輪銷軸與鏈輪銷孔之間發生磨損、液壓翻板變形、擠壓水管破裂等問題,通過控制液壓翻版重量可避免其變形,因此可對液壓重量實施智能監控;降低液槽液位高度可以有效避免擠壓水管破裂問題,因此可在液槽上安裝液位計,通過信號傳輸進行智能化控制。

2檢測技術手段現狀

準確及時獲取系統運行狀態是實現智能化的基礎,系統參數的檢測是智能化系統建設的必要條件。除常規的流量、壓力和料位外,壓濾系統最核心的指標是煤泥濾餅的水分,是壓濾系統智能化的目標,也是反饋指標;此外,煤泥的入料濃度也是關鍵參數,它作為原料特性,動態影響壓濾效果,是重要的前饋參數。因此,水分儀和濃度計是壓濾系統智

能化的關鍵檢測設備。

2.1 濃度計

工業生產中主要采用的濃度計包括射線濃度計、差壓式濃度計、光電式濃度計以及超聲波濃度計等[17],其中,射線濃度計可測定泥漿、石灰石漿液、煤泥水等混合介質液體的質量或體積濃度,也可測定粉塵濃度;該濃度計幾乎不受溫度、壓力等外界因素影響,測量精度高、量程大、維護量小,但需要有放射性使用許可證才能安裝使用。差壓式濃度計是利用壓力差測得混合液的密度,由此來計算被測物質的濃度;該濃度計適用于密度差較大的混合物體系,但是流體流動對測量結果影響較大。

光電式濃度計是利用光透過被測物的衰減程度進行測量,該濃度計的測量精度高、應用范圍廣,但是量程小、易受色度的影響。超聲波濃度計則是通過

超聲波的衰減程度來測量濃度,利用超聲波發射的定向性、強度易控以及非直接接觸等優點,該濃度計在煤泥水、污泥等混合體系的測量有一定的優勢,因此,選煤廠主要采用超聲波濃度計進行濃度檢測。為提高自動化生產水平,屯蘭選煤廠的洗水凈

化系統應用SDM4000型超聲波濃度[18],一方面提高了洗水凈化效果,另一方面減少了藥劑用量。超聲波濃度計的控制系統由超聲波傳感器、控制器、顯示器等組成。超聲波傳感器接收流體流速信號,然后傳送至控制器,控制器接收信號后將其轉換為數字信號并傳送至顯示器。

2.2水分儀

目前煤炭水分在線檢測是通過間接測量法實現的,即通過測量與水分有關的物理量(如煤炭的電導率、介電常數等),間接得到煤中水分。間接法主要

電導法、電容法、近紅外法、中子法和微波法等。

紅外線水分儀和鹵素水分儀都是利用物理加熱的方式去掉自由水分,通過重量變化來測量水分,常用于精度要求不太高的行業。這種測試方式所需的時

間短,使用方便,且精度高,可以滿足大多數工廠要求。針式水分儀是利用被測物體的導電率來進行水分測量的,導電率越大,相應的水分含量越高。微波水分儀是目前最常用的水分測量設備,它利用微波透射水技術,根據微波功率的衰減和位移變化計算水分,對自由水分子高度靈敏,物質的整個截面都能探測到,即使水分布不均勻,測量結果也具有代表性。

62

3 哈爾烏素廠煤泥壓濾智能化建設方案

3.1哈爾烏素廠壓濾工藝現狀

哈爾烏素選煤廠現有3臺加壓過濾機用于濃縮機底流煤泥的脫水作業,加壓過濾機雖然是單機自動化程度較高的設備,可以實現自動入料、脫水、排料等過程,但是加壓過濾機的啟停作業要根據上游濃縮機內煤泥存量人工判斷,加壓過濾機入料桶的補料過程需要人工參與供料底流泵的選擇和桶位的控制,加壓過濾機排料時會出現多臺同時排料的情況,從而造成末煤膠帶上物料摻混不均勻,影響商品煤的質量穩定。上述情況是大多數采用加壓過濾機處理濃縮機底流煤泥的選煤廠普通存在的問題,既增加了員工作業過程中的勞動強度,也不利于產品質量的穩定。因此,需要研究壓濾機的智能作業方式,實現壓濾機群組智能排隊、協同作業和移動監控,從而達到降低員工勞動強度和提高產品質量的效果。

3.2壓濾系統智能化改造技術方案

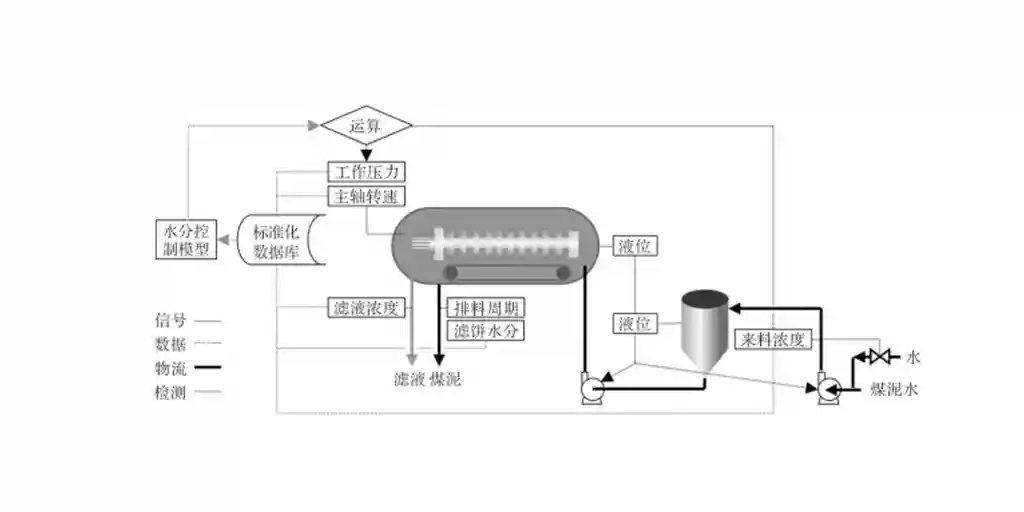

針對哈爾烏素廠現狀和預期目標,壓濾工段智能化的總體思路是:①完善現場檢測儀表及執行裝置,將壓濾系統運行參數信號接入全廠集控,并入標準化數據庫,為廠級智能化控制提供準確的依據和數據基礎;②建立多臺壓濾機協同和壓濾機-濃縮機協同工作機制;③通過歷史數據建立水分控制模型,實現煤泥水分閉環智能控制,穩定產品質量;具體方案如圖1所示。

3.2.1完善檢測儀表和執行裝置,建立標準化數

針對壓濾單元智能化控制需求必要的參數,補全或升級檢測儀表和自動化執行機構,包括:增加壓濾車間入料桶液位檢測,為加壓過濾機自動入料控制提供基礎;加壓過濾機入料桶的補料閥門改為遠程自動控制閥;加壓過濾機入料泵的出料管路增設電磁流量計和礦漿濃度計,檢測入料濃度和流量;在煤泥輸送帶增設在線水分儀,實時監測煤泥濾餅水分,作為壓濾機智能化工作反饋參數;增加通訊模塊實現加壓過濾機與集控系統的通訊,獲取加壓過濾機的主軸轉速、排泥周期和工作壓力等實時運行信息。數據是智能化的重要基礎。為消除信息孤島,實現全廠數據綜合利用,實現廠級的智能化,將壓濾系統重要歷史數據按廠級數據標準化規則存儲到 標準化數據庫中,各系統按需取用。

3.2.2 智能協同工作

煤泥壓濾智能協同主要包括:

①多臺壓濾機排隊卸料協同;

②壓濾機入料桶和濃縮機底流泵的協同;

③多臺壓濾機和上游系統的智能協同,這是壓濾系統智能化的核心。

智能排隊卸料方面,系統軟件選擇需要投運的加壓過濾機,根據設定的時間自動間隔排隊運行,確保實現一臺加壓過濾機放料,對于出現其他故障現象的加壓過濾機自動停機并退出排隊系統,故障排除后再次進入排隊系統進行有序工作,保證入料、排料有序進行。設定加壓過濾機入料桶的自動入料液位范圍,濃縮機底流泵根據入料桶液位狀態實現自動啟停,保證穩定供料。3臺壓濾機需要根據上游系統狀態實現智能啟停,即實現濃縮機底流排放與煤泥壓濾過程的智能聯動。為此,既要做到濃縮池內煤泥入料量和排料量的平衡,同時需要做到加壓過濾機的產能最大化。其策略是:首先通過壓濾機工作的歷史數據,以加壓過濾機水分和產能為指標,通過參數尋優獲得最佳入料煤泥水濃度以及加壓過濾機的工作壓力和主軸轉速;而后,利用生產系統中積累的濃縮機底流濃度、濃縮機入料流量、濃縮機入料濃度、泥層界面高度、液壓驅動系統壓力等實時歷史數據,建立預測煤泥水底流的濃度和煤泥產量的預測算法;最后,在生產運行時實時預測濃縮機底流濃度值,當底流濃度達到加壓過濾機的最佳入料濃度時,應及時開啟底流泵向加壓過濾機入料桶補料,濃度過高時自動補水稀釋,同時根據預測的煤泥量決定壓濾機啟停臺數并實現自動啟停。

3.2.3 煤泥水分閉環控制

1)加壓過濾機工作原理及其排料水分的影響因素。加壓過濾機排料水分的影響因素主要有加壓倉的工作壓力、主軸的轉速和入料礦漿的濃度和粒度組成等。在其他條件相同的條件下:加壓倉的壓力越高,濾餅兩側的壓差越大,吸餅越容易,處理量就越大,產品水分越低,但是濾液中的固體含量會增大;主軸的轉速高,則產量高,水分高;入料礦漿濃度高,則產量高,水分高;入料礦漿細粒度含量高,則產量低,水分高。

2)煤泥水分的閉環控制實施方案。加壓過濾機的壓濾效果受入料流量、濃度、工作壓力、主軸轉速、排料周期等因素的影響,這些物理量之間沒有明確的關系,因此很難通過物理方法建立數學模型。在實際生產過程中,選煤廠實時生產系統中積累有大量入料流量、濃度、工作壓力、主軸轉速、排料周期、產品水分等實時歷史數據,因此可以入料濃度、入料量、壓濾機工作壓力、主軸轉速為輸入量,以濾餅水分為輸出量,采用最小二乘支持向量機/BP神經網絡等大數據算法來建立預測數學模型,通

過此數學模型預測加壓過濾機的濾餅水分來指導生產,比之直接利用水分儀反饋調節方案更具先進性。產品水分預測過程是一個不斷建模的過程,隨著新

的數據加入,重新進行模型參數訓練,進而得到新的預測模型,這是一個滾動預測的過程,具有自適應和自學習能力,能夠不斷提高預測的準確度。實際控制時,首先設定加壓過濾機排料產品的水分范圍,當排料產品的水分低于設定的下限或者高于設定的上限時,結合水分預測值和水分儀的實時值來實時自動調整主軸轉速和工作倉壓力,從而實現煤泥水分的閉環控制。

作者:胡金良教授

歡迎來電咨詢,技術交流,來料實驗。

咨詢:188517-18517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機