排泥水處理系統(tǒng)概況

公司共3套凈水裝置,設(shè)計總制水能力為260kt/d,設(shè)計原水濁度30NTU。水源為水庫水,濁度常年在10~20NTU,但臺風暴雨季節(jié)亦高達300NTU,水質(zhì)略顯堿性,含藻類較多,黏度大,沉淀池排泥水主要為無機親水性污泥,其成分由水中無機物、有機物和水處理中投加的聚合氯化鋁(PAC)反應形成的Al2O3等組成,沉淀和脫水性能較差。

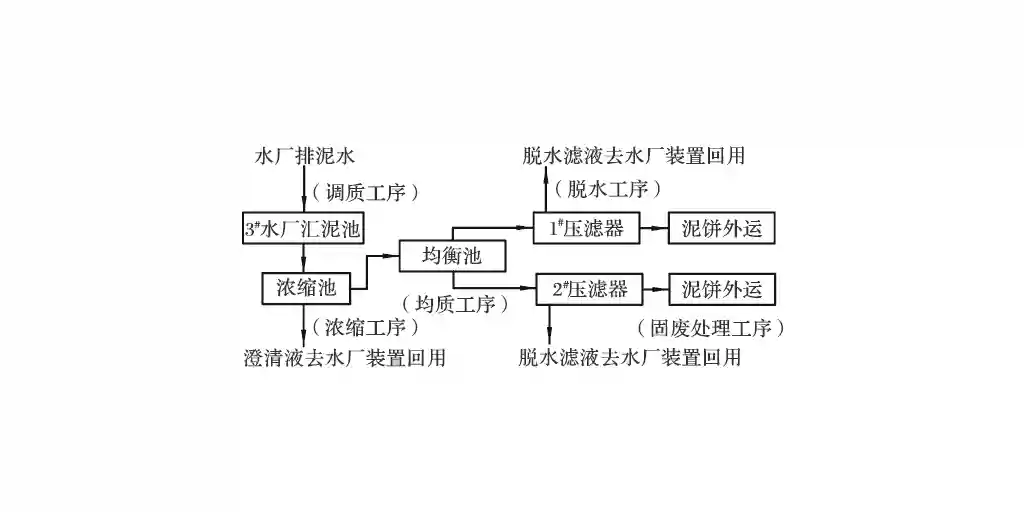

公司排泥水處理系統(tǒng)為3#水廠環(huán)保配套設(shè)施,同步建成投產(chǎn),擔負3套沉淀池排泥水的回收循環(huán)利用處理。排泥水處理系統(tǒng)工藝過程主要包括排泥水調(diào)質(zhì)工序、均質(zhì)工序、濃縮工序、脫水工序、固廢處置工序。排泥水處理裝置工藝流程見圖1。

排泥水處理系統(tǒng)共配備2臺過濾面積為360m2的X1500系列隔膜式壓濾機。1#壓濾機為原裝置配備的進口機,2#壓濾機為技改技措中增置的國產(chǎn)機。2#壓濾機增置目的為增強裝置臺風雨季高濁水應對能力及減輕1#壓濾機運行負荷,為維護保養(yǎng)騰足時間。

壓濾機設(shè)計運行每臺每天2個周期,每周期6h,出餅含水率不大于70%,按3套水廠總制水能力為260kt/d,原水濁度30NTU計,相應臺時產(chǎn)率為0.32t干泥。

隔膜式壓濾機結(jié)構(gòu)及工作原理

X1500系列隔膜式壓濾機是間歇加壓過濾的壓力固液分離機械設(shè)備。由主機部分、輔機部分及電氣控制系統(tǒng)組成。主機部分包括止推板、隔膜板、廂式板、主梁、頭板、液壓系統(tǒng)、拉板系統(tǒng)。輔機部分包括二次壓榨系統(tǒng)、濾布沖洗系統(tǒng)、聚丙烯酰胺(PAM)配投系統(tǒng)。隔膜式壓濾機主要技術(shù)參數(shù)見表1。

| 過濾壓力/MPa | ≤1.6 |

| 隔膜壓榨壓力/MPa | ≤2.0 |

| 過濾面積/m2 | 360 |

| 廂式板/隔膜板量/塊 | 50/50 |

| 過濾室理論深度/mm | 35 |

| 油缸最大有效行程/mm | 1000 |

| 油缸直徑/mm | 2~360 |

| 最大液壓保護壓力/MPa | 29 |

| 最高壓緊工作壓力/MPa | 25 |

| 整機重量/kg | 26565 |

壓濾機運行過程主要包括:進料過濾、二次壓榨、空氣吹除、卸餅、沖洗濾布五大步序組成。

“進料過濾”步序啟動,液壓缸活塞桿及壓緊板推動濾板向止推板方向移動、壓緊,濾板間形成系列密封濾室。PAM配投系統(tǒng)運行、給料泵前注藥,給料泵啟動,泥漿經(jīng)止推板中心孔送入各濾室,泥漿借助給料泵的壓力,濾液透過濾布背面進入濾板上的排水溝、排水孔排出系統(tǒng),固形物被截留在濾腔內(nèi)逐漸形成泥餅。

“進料過濾”步序結(jié)束,停注藥,進入“二次壓榨”步序,濾板隔膜膨脹擠壓使泥餅二次脫水。“二次壓榨”結(jié)束,進入“空氣吹除”步序,壓力空氣經(jīng)濾板右上角的排水通道引入濾腔經(jīng)板底排水孔排出,帶走濾餅表面部分游離水。“二次吹除”步序結(jié)束,進入“卸泥”步序,液壓缸活塞桿帶動壓緊板回移松開濾板,機械手逐塊拉開濾板卸餅,卸餅完畢視情況啟動沖洗濾布程序或進入第二個壓濾運行周期。

壓濾機運行中存在的問題

泥餅不成形、黏性大、剝落困難

壓濾機濾室理論深度35mm,泥餅厚度均值小于12mm,泥餅厚度明顯偏薄,泥餅不成形、黏布嚴重、剝落困難、掰分有拉絲現(xiàn)象、裝車困難,泥餅含水率均值不小于81%。

濾布破損率高、使用周期短

2臺隔膜式壓濾機濾布由廠家配備,設(shè)計使用周期為1a。按運行記錄統(tǒng)計,單臺壓濾機平均每運行2個周期有1張濾布破損,單臺壓濾機濾布使用周期破損率高達0.5%。單機配備100張濾布,只用100d全更換完整機濾布。濾布使用周期均值不足設(shè)計周期的1/3。破損部位大多發(fā)生在濾板四角處的排水孔部位。

進料單螺桿泵軸承損壞頻繁

每臺隔膜式壓濾機各配備2臺單螺桿進料泵,一用一備,設(shè)計出口壓力1.2MPa,流量50m3/h。軸承損壞頻繁,使用周期最長2個月,最短時間不足15d。

臺時產(chǎn)率低設(shè)計

總制水能力為260kt/d,原水濁度30NTU計,相應臺時產(chǎn)率為0.32t干泥。實際生產(chǎn)臺時產(chǎn)率平均值不大于0.25t干泥,系統(tǒng)每小時滯積0.14t干泥。另外,雨季時節(jié),原水濁度經(jīng)常超越設(shè)計值,壓濾機也經(jīng)常停機維護需要時間,顯然,壓濾機產(chǎn)率不能滿足生產(chǎn)需求。

原因分析

泥餅含水率高、產(chǎn)率低

PAM具有壓縮雙電層和吸附架橋雙重功能,可以改善污泥脫水性能,但PAM強黏性質(zhì)亦能造成壓濾機濾布孔隙堵塞,降低濾布的透水性能,導致泥餅變薄、含水率高、壓濾機產(chǎn)率降低等負面效應。

裝置濃縮工序及脫水工序均配備投加PAM系統(tǒng),PAM分別于濃縮池中心筒及壓濾機進料泵前注入,PAM配制濃度0.1%,兩投加點投加量均為620L/h,按裝置設(shè)計排泥水處理能力0.3%含固率沉淀池排泥水量2500t/d計,則系統(tǒng)投加PAM量近4kg/t干泥。PAM投加量和污泥特征、藥品性質(zhì)、使用環(huán)境等因素有關(guān),合理的投加量需要依據(jù)生產(chǎn)實際情況確定。

根據(jù)本裝置PAM投加量(4kg/t干泥)及裝置運行生產(chǎn)中注意到的泥餅黏性大、餅面有藥液殘留、濾液黏滑等現(xiàn)象。分析認為:因脫水工序壓濾機進料泵前投加PAM過量,藥液殘留,導致濾布孔隙堵塞、泥餅含水率高,造成“泥餅不成形、黏性大、剝落困難”。

濾布破損率高

由于濾布孔隙堵塞,濾液通過阻力大,來自進料泵壓力泥漿作用下,壓濾機濾室壓力增大,濾布承受泥漿巨大壓力,特別是濾板出水孔處部位,正背面兩側(cè)壓差最大,最易被高壓泥漿沖破。分析認為:濾布破損率高、破損部位原因與壓濾機進料泵前投加過量PAM有關(guān)。

壓濾機進料泵軸承受損

隔膜式壓濾機進料泵為單螺桿回轉(zhuǎn)式容積泵,其工作原理是通過改變工作腔的容積進行吸入和排出。從理論上講只要泵定子、軸承等部件強度足夠,泵出口壓力應該可以無極限高。由于濾布孔隙堵塞,泵出口壓力積儲,轉(zhuǎn)子軸向力持續(xù)增大,以至突破軸承負荷極限。分析認為:進料單螺桿泵軸承損壞頻繁原因與壓濾機進料泵前投加過量PAM有關(guān)。

臺時產(chǎn)率低

壓濾機臺時產(chǎn)率和進料時長、濾布通過能力、污泥比阻值、進料流量、進料污泥濃度、壓濾機過濾面積等因素有關(guān)。

其中污泥比阻值和污泥性質(zhì)有關(guān),在系統(tǒng)設(shè)計過程中應已充分考濾;壓濾機過濾面積為壓濾機規(guī)格確定為固定參數(shù);壓濾機進料流量、進料污泥濃度為工藝過程可控制參數(shù),并非主要因素。PAM投加過量能堵塞濾布孔隙,濾液通過量受限,導致濾腔進料流量受限,單位時間濾布截留固形物量減少,臺時產(chǎn)率降低。進料時長較短,濾布截留污泥量不足,成餅質(zhì)差、量少,甚至泥餅不成形,污泥得不到有效處理,導致壓濾機產(chǎn)率低;進料時長過大,濾布濾液通過能力降低,進料流量降低,單位時間濾布截留污泥量降低,亦能導致壓濾機產(chǎn)率低。

優(yōu)化試驗方案

基于以上對隔膜式壓濾機運行過程中存在的濾布破損率高及臺時產(chǎn)率低等系列問題原因分析結(jié)論,必須降低PAM壓濾機進料泵前投加量及對壓濾機運行周期進料時長進行優(yōu)化調(diào)整,才能達到裝置降耗增效目的。

為確定合理的壓濾機進料泵前PAM投加量及最優(yōu)周期進料時長,設(shè)計了研究壓濾機進料泵前PAM投加量、周期進料時長與臺時產(chǎn)率和濾布破損率等工藝參數(shù)變化關(guān)系的壓濾機運行試驗方案。試驗方案分兩部分,每部分5個階段,第一部分(第1~5階段),PAM投加藥量試驗。研究PAM壓濾機進料泵前投加量與各項工藝參數(shù)變化關(guān)系;第二部分(第6~10階段),周期進料時長試驗。研究周期進料時長與各項工藝參數(shù)變化關(guān)系。

PAM藥投加量試驗

試驗過程中,逐階段遞減50%PAM投加量直至0投加量,并對此期間的泥餅含水率、濾布破損率、臺時產(chǎn)率等指標進行統(tǒng)計分析。從階段試驗結(jié)果得出,PAM投加量從原工況620L/h逐階段遞減至第3階段77.5L/h,濾布破損率從原工況平均值0.5%下降至0,直至第5階段試驗結(jié)束維持0不變。

泥餅含水率平均值從原工況81.00%下降至71.72%,一直維持下降態(tài)勢,但達到設(shè)計指標70%仍有差距;臺時產(chǎn)率平均值從原來0.25t干泥提升至0.29t干泥,一直維持上升態(tài)勢,但達到設(shè)計標準平均值0.32t干泥仍有差距。

由此可見,采用壓濾機進料泵前無加藥工藝操作,可有效規(guī)避濾布破損、進料泵軸承損壞、降低泥餅含水率、提升壓濾機臺時產(chǎn)率。試驗統(tǒng)計數(shù)據(jù)見表2和圖2。

| 試驗階段 | 原工況 | 1階段 | 2階段 | 3階段 | 4階段 | 5階段 |

| PAM投加量/(L·h-1) | 620.0 | 310.0 | 155.0 | 77.5 | 0 | 0 |

| 階段周期量/個 | 20 | 20 | 20 | 20 | 20 | |

| 周期時長/h | 6 | 6 | 6 | 6 | 6 | |

| 濾布破損率平均值,% | 0.50 | 0.20 | 0.07 | 0 | 0 | 0 |

| 泥餅含水率平均值,% | 81.00 | 80.19 | 78.59 | 76.23 | 73.94 | 71.72 |

| 臺時產(chǎn)率平均值/(t·h-1) | 0.25 | 0.26 | 0.26 | 0.27 | 0.28 | 0.29 |

| 進料泵損壞量平均值/(次·月–1) | 1 | — | — | — | — | — |

運行時間試驗

維持壓濾機進料泵前無投加PAM,周期進料時長逐階段遞增2h,即從6h遞增至16h。對此期間的泥餅含水率、濾布破損率、臺時產(chǎn)率等指標進行統(tǒng)計分析。從階段試驗結(jié)果得出,試驗濾布破損率維持0增量;泥餅含水率平均值從第5階段71.72%下降至第7階段68.88%,達到工藝指標70%設(shè)計要求。臺時產(chǎn)率平均值從第5階段0.29t干泥提升至第8階段0.38t干泥,達到工藝指標0.310t干泥設(shè)計值,但隨著第9、10周期時長逐漸增加至14h、16h,臺時產(chǎn)率掉頭下行,降至0.30t干泥。由以上分析可見,壓濾機運行時長最佳為12h,見表3和圖3。

| 試驗階段 | 5階段 | 6階段 | 7階段 | 8階段 | 9階段 | 10階段 |

| PAM投加量/(L·h-1) | 0 | 0 | 0 | 0 | 0 | 0 |

| 階段周期量/個 | 20 | 20 | 20 | 20 | 20 | 20 |

| 周期時長/h | 6 | 8 | 10 | 12 | 14 | 16 |

| 濾布破損率平均值,% | 0 | 0 | 0 | 0 | 0 | 0 |

| 泥餅含水率平均值,% | 71.72 | 70.29 | 68.88 | 67.51 | 66.16 | 64.83 |

| 臺時產(chǎn)率平均值/t | 0.29 | 0.31 | 0.34 | 0.38 | 0.34 | 0.30 |

| 進料泵損壞量平均值/(次·月–1) | — | — | — | — | — | — |

工藝優(yōu)化效果

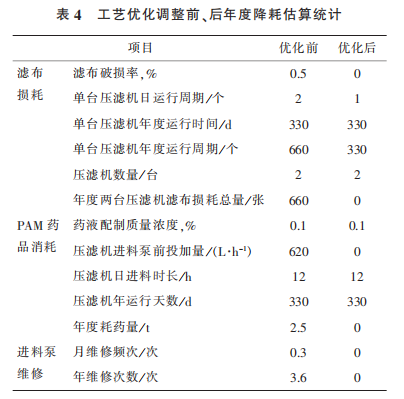

通過以上兩個部分的工藝方案試驗所獲得PAM 投加量及周期進泥時長數(shù)據(jù), 對壓濾機運行工藝進行了優(yōu)化調(diào)整。實踐證明,壓濾機運行工況穩(wěn)定未發(fā)生濾布破損情況; 未發(fā)現(xiàn)進料泵軸承惡性損壞事故; 泥餅含水率由原工況平均值 81%下降至 67.51%以下; 餅厚增大由原工況平均值 12mm 增厚至 28 mm,卸餅困難狀況得到改善,壓濾機產(chǎn)率由原工況 0.25 t 干泥有效提升至 0.38 t 干泥以上。工藝優(yōu)化調(diào)整前、后年度降耗估算統(tǒng)計見表。

采用“機前無投加 PAM 工藝”替代“機前投加PAM 工藝”后有效解決隔膜式壓濾機產(chǎn)率低、濾布破損率高、 濾餅含水率高及進料泵故障頻率高等生產(chǎn)問題,降耗增效成果顯著。

作者:嚴軍開教授,劉世茂教授,陳德漢教授

歡迎來電咨詢,技術(shù)交流,來料實驗。

咨詢:188517-18517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機