引言

壓濾脫水是一種在礦漿泵產生的壓力差作用下,使固、液兩相構成的礦漿通過過濾介質(濾布),從而實現固液分離的脫水方法。由于該方法具有過濾強度高、濾餅水分低、濾液質量好等特點,在選煤廠煤泥水處理工藝中常作為小于0.5mm細粒級物料實現固液分離的有效途徑。

1板框式壓濾脫水的原理及特點

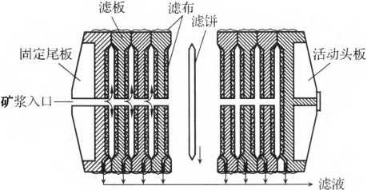

我國目前應用的多為凹板板框式壓濾機,通常稱為箱式壓濾機。箱式壓濾機主要組成有:固定尾板、活動頭板、濾板、主梁、液壓缸體和濾板移動裝置。

壓濾脫水原理見圖1。每塊濾板為中間凹槽結構,并且均由濾布包裹。壓濾機工作時,利用活動頭板上液壓裝置的推力將所有濾板壓緊在頭板和固定的尾板之間。每相鄰濾板之間的凹槽壓緊對合后形成一個封閉的濾室。礦漿借助給料泵給入被濾布包裹的濾室內,煤泥顆粒由于濾布的阻擋留在壓緊形成的濾室內,濾液則通過濾布后再沿著濾板上布置的泄水溝排出機外。當所有濾室被煤泥填滿后,不再有濾液流出,表明脫水過程已經完成,停止給料。利用液壓系統將活動頭板拉回原位,濾板移動裝置,將濾板依次拉開。濾餅在重力作用下自然脫落,完成整個壓濾過程。

整個壓濾過程分為入料、脫水和排料三部

圖1板框壓濾機工作原理示意

分。壓濾脫水作業是不連續排料工藝。壓濾機脫水效果較好,濾餅水分一般在20%-28%,而且濾液中的固體含量很低,基本為清水,一般在0.01-0.1g/L,無需再處理即可作為循環水重復使用。在選煤廠工藝設計中,壓濾機常常作為煤泥廠內回收和洗水閉路循環的把關設備被大量用來處理原生煤泥、浮選精煤、浮選尾煤。

2快開式隔膜壓濾機的特點

快開式隔膜壓濾機是在傳統箱式壓濾機工作原理基礎上增加了快開功能和隔膜壓榨功能,使得快開式隔膜壓濾機的單個壓濾循環用時更短,單臺處理能力更大,濾餅水分更低。在相同入料條件下,快開式隔膜壓濾機與傳統箱式壓濾機相比較,設備選用更少,空間占用更小,土建投資更低。

傳統箱式壓濾機只是依靠流體靜壓力進料擠壓脫水,快開式隔膜壓濾機在脫水階段有了更大改變。在入料初期兩種壓濾機的工作過程相同。當過濾期結束后,傳統箱式壓濾機則繼續向濾室內打入礦漿,此為過濾壓榨期。但這時只在入料口附近有濾液流動,此時濾液流動方向發生變化,導致濾餅中顆粒壓縮壓力分布隨之改變,從而降低了濾餅的含水率。但是快開式隔膜壓濾機在過濾期終了后立即停止入料(傳統箱式壓濾機在這一期間過濾效率低、耗時長,占單循環時間60%-70%),從而大大縮短了單循環時間,提高了過濾效率。

快開式隔膜壓濾機在壓榨期不采用連續供料的方式實現進一步壓榨脫水,而是釆用壓縮空氣充填隔膜,由隔膜變形所產生的雙向壓力破壞顆粒間形成的拱橋,將殘留在濾餅顆粒空隙間的濾液擠出。隔膜壓榨后,對濾餅再增加高壓吹風操作,用強氣流對濾餅中的毛細水進行穿流置換,進一步排出濾餅中殘存的毛細水,最大限度地降低了濾餅水分。普通濾板及隔膜濾板脫水效率比快開式隔膜壓濾機釆用的優化設計有:高壓強進料擠壓脫水、隔膜壓榨脫水和強氣流穿流濾餅脫水。在工藝和結構上具有以下優點:

大功率液壓缸大面積均勻壓緊,濾板受力更均勻,密封更好,且不噴料。大功率的變量泵液壓站能減少油缸行程時間,縮短壓濾機的循環周期。

設備從頭部、尾部兩頭中心口同時進料,使得進料速度快,濾室布料均勻,成餅效果好。避免了單口進料的傳統箱式壓濾機布料不均勻、速度慢、濾腔容易缺料、濾板易損壞等問題。

優化濾板面設計,礦漿通流大,液阻小,濾液排出通暢,流量大。

濾板多段拉開,每段六塊一次拉開,在保證生產效率的前提下,機體總長度較傳統壓濾機縮短1/3-1/4,節省占地。

釆用鏈傳動拉開濾板、液壓缸傳動合攏濾板,既實現了快速卸料,又保證了濾板快速、可靠地壓緊。這種拉開合攏設計使得卸料時濾板抖動,卸料更徹底;而合攏時濾板不抖動,避免了濾布折損問題,提高了生產效率。

采用優質進口單絲濾布,濾布與泥餅的接觸面經股光處理,便于泥餅脫落;且濾布具有足夠的強度及與泥質相適應的透氣率,適合煤泥處理。此外有配套襯墊濾布支撐,延長了濾布的使用壽命。

3快開式隔膜壓濾機的設計選型

設計中,壓濾機的選型以《煤炭洗選工程設計規范》(GB50359-2005)作為依據。該規范中規定:“壓濾機的處理能力宜按所處理物料的試驗值選取,也可參照本規范中所提供數值選取……,或釆用廠家提供的保證值”。規范中所提供的保證值見表1。

| 設備名稱 | 處理物料 | 入料濃度/g?” | 處理能力/t?m-2?h1 | 產品水分M/% | 工作壓力/MPa |

| 箱式壓濾機 | 尾煤 | 350-500 | 0.01~0.02 | 22-26 | 0.25~0.35 |

| 煤泥 | 350~500 | 0.02~0.03 | 20-24 | 0.25~0.35 | |

| 快開式隔膜壓濾機 | 精煤 | 200-250 | 0.05~0.07 | 18~23 | 0.50~0.70 |

| 煤泥 | 350-500 | 0.03~0.06 | 20-24 | 0.50~0.70 |

根據規范中所述“壓濾機的處理能力宜按所處理物料的試驗值選取”,但是由于獲得煤樣較為困難,而且試驗條件不足很難做到按照試驗數據選取。所以只能按照表1提供的數值進行計算。

根據表1計算結果獲得的處理能力范圍比較大,例如:處理原生煤泥,300m2快開式隔膜壓濾機計算小時處理能力為9~18t干煤泥。這就給設備選型帶來了較大的差異。

快開式隔膜壓濾機的工作周期由以下五部分組成:濾板合攏壓緊、進料一次脫水、隔膜壓榨二次脫水、強氣流反吹、濾板拉開卸料。在這五部分中除了“進料一次脫水”之外,其余四部分所用時間幾乎和煤泥性質無關,也就是說這四部分所用時間是固定的。而“進料一次脫水”所用時間與入料濃度有關,但是目前壓濾機入料泵一般選用的是流量為120-300m3/h的渣漿泵。在這樣大的流量下,入料濃度在350g/L和500g/L時相比較,用時相差約2min左右。而整個壓濾過程至少需要15min以上,實際現場測得的單循環時間見表2。所以入料濃度對入料時間的影響較小。

| 處理物料 | 平均單個循環用時/min |

| 浮選精煤 | 15 |

| 原生煤泥 | 25 |

| 浮選尾煤 | 32 |

根據處理物料的不同,也可以按照下述方法計算快開壓濾機的設備選型:

N=077(60×1.2F)

式中:N—設備臺數,臺;

Q——小時處理煤泥量(含水),t/h;

T—處理物料單個循環時間,min;

V—所需機型的濾室總容積,m3/臺。

例如:300m2快開式隔膜壓濾機濾室容積為5.8m3,處理濃度為350g/L的原生煤泥時,快開式隔膜壓濾機一個工作循環需要25min左右。這樣在1h內可以完成2.4個循環,故1h內可排料體積為2.4×5.8m3=13.92m3。其中包含約25%的水分,所以每小時的干煤泥處理量為13.92m3x0.75×1.2t/m3=12.52t。

4快開式隔膜壓濾機輔助設備設計中需要注意的事項

4.1壓濾機下刮板機設計選型需注意的問題

刮板機盡量選擇大槽寬型號,以增加壓濾機下排料溜槽的角度,防止堵料;

刮板機盡量有2。的傾角并在尾部設置排污口,當清洗上部壓濾機時能保證洗水及時排出;

刮板機的運輸量應該不小于150t/h。由于壓濾機為不連續排料設備,排料時間短,如果刮板機的運量按照工藝流程的數值進行選取則會造成堵料存料現象。

4.2壓濾機配套壓風機設計選型需注意的問題

一般壓風機的隔膜壓榨和反吹風的風壓為0MPa,如果選擇0.8MPa的風機,脫水效果相對較差;

壓風機風量盡量小,配套風包盡量大。壓風機風量可以選擇10-20m3/min,并根據壓濾機臺數及型號配置風包;

應為氣動閥門單獨配置小風包,容量約1m3,氣動閥門用風需要進行空氣濾清處理。

技術:18851718517

郵箱:suton@su-ton.com

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機