引言

我國首條醬油壓榨線在1991年投產,國內醬油廠陸續采用該項醬油壓榨技術。但該傳統醬油壓榨是采用布醬機填充布醬、立式液壓壓榨機壓榨、脫渣機脫渣處理醬渣,在生產操作中存在勞動強度大、生產人員眾多、環境中的高鹽分容易造成設備腐蝕、地面濕滑易引起工傷及壓榨后的醬油暴露在開放的環境中存在一定的衛生隱患等問題。21世紀初,國內設備廠家開始逐步引進、吸收和消化日本最新醬油壓榨技術,實現了醬醪布醬、醬渣脫渣、洗布的連續自動化生產,但還是存在人工推壓榨籠、起吊壓榨籠等人工操作工序,以及現場環境濕滑、鹽分重等問題。隔膜壓濾機是一種常見的固液分離設備,在選礦、市政污泥、制糖等工業領域應用非常成熟,但在醬油壓榨中的應用鮮少有成功的案例,本文主要探索與驗證隔膜壓濾機在醬油壓榨處理中的應用。

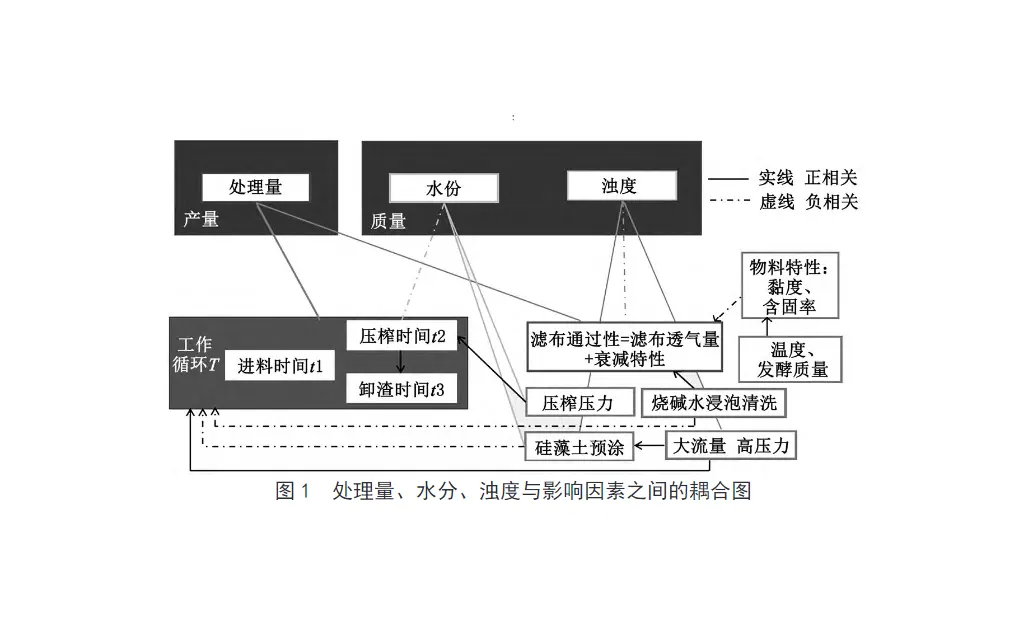

1 隔膜壓濾機的工作原理隔膜壓濾機的工作原理是濾板在液壓油缸的作用下被緊密的壓緊,廂式濾板和隔膜濾板交錯排列組成過濾室,在進料泵的壓力下醬渣混合物由入料口輸入濾室,進入濾室的醬渣混合物固相被濾布截留形成濾餅,液相(醬油)透過過濾介質排出濾室。當進料過濾完成后,通過壓縮媒介(壓縮空氣、自來水)打入隔膜濾板的壓榨腔,隔膜濾板的鼓膜向外膨脹從而擠壓濾餅中的水分,經過一段時間的壓榨后,水分不再減少或減少非常緩慢,壓榨工序完成。然后,可以根據需要通入壓縮氣反吹進料主管,將管道里殘留的醬渣混合物吹干凈。最后,通過隔膜壓濾機的自動拉板裝置完成脫濾餅的工序,濾餅通過輸送絞龍破碎后輸送至渣倉存儲。2 隔膜壓濾機的工藝定性研究分析通過設置對照組開展大批量的試驗,壓濾機工作循環時間[循環時間(T)=進料時間(t1)+壓榨時間(t2)+卸渣時間(t3)]、濾布的通過性、物料的特性、壓榨壓力、濾布清洗、硅藻土預涂、大流量高壓力進料等因素與其處理量、質量之間存在正相關或負相關的耦合關系,如圖1所示。

2.1 壓濾機產量研究通過工藝流程梳理研究分析,壓濾機產量的計算公式如下:壓濾機每周總產量=平均每個工作循環處理量Q×每周工作循環次數N2.1.1 平均每個工作循環處理量Q1個工作循環處理量Q的主要影響因素為腔室容積、物料特性(黏度、含固率)、濾布通過性(濾布透氣量、衰減特性)。(1)腔室容積。對于選定型號的隔膜壓濾機,其腔室容積是一定的(腔室容積一般用過濾面積×濾室深度/2),按照壓濾機的固液分離原理,過濾液相后,剩下的固體就殘留在腔室,因此腔室容積是每個批次處理量的剛性約束條件。(2)物料特性(黏度、含固率)。黏度越大、物料的流動性越差,通過濾布過濾的難度越大,黏度與溫度和醬醪的發酵質量有關系,一般溫度越低、發酵不充分的物料其黏度也越大。因此,在冬季醬醪的溫度低、日照不充分發酵不好,其處理量會逐降。另外,根據壓濾機固液分離原理,物料含固率越高,黏度也越大,其填充腔體的效率越快,因此單個循環的處理量也越低。因此,含固率需維持在一個相對穩定的范圍,既可以方便醬醪的管路輸送,還可以保持工藝的穩定性。(3)濾布通過性(濾布透氣量、衰減特性)。濾布的透氣量越大、處理效率也越快,但會造成濁度值升高,達不到質量指標的要求。因此,在滿足濁度要求的前提下,濾布的初始選定型號也是一定的,其初始透氣量也是一定的。濾布隨著生產批次的逐步增加,其過濾性能會逐步下降繼而會影響產量,這種特性叫作濾布的衰減特性,當濾布的衰減達到產量低值時,需采用堿水浸泡清洗提高濾布的通過性。因此,壓濾機的濾布需要按照其衰減特性定期清洗。

2.1.2 每周工作循環次數N每周工作循環次數N=(每周工作時間 – 濾布清洗時間×頻率)/單個工作循環時間T(1)壓濾機每周工作時間根據排產時間,基本是固定的,按照每周工作6 d、每天24 h,則每周工作時間為144 h。為提高每周工作循環次數N,則需要提高濾布單次清洗效率、降低濾布清洗頻率、降低單個工作循環時間T。(2)單次清洗效率可以通過標準作業控制清洗每個環節的最小時間節拍。清洗頻率不能過于頻繁,需要找到一個濾布衰減的最佳平衡拐點,可以按照生產節拍和冬夏季節性進行安排,一般1~2周/次為宜,可以充分發揮壓濾機的生產性能。(3)降低單個工作循環時間T,可以采用大流量的進料泵縮短進料時間t1、或縮短壓榨時間t2、或培訓操作員工利用改善后的工具進行標準作業縮短卸濾餅時間t3,進料時間t1。試驗研究表明,采用大流量快速填充完壓濾機腔體可以節省進料時間,當壓濾機進料壓力逐步提升后,再采用階梯降頻進料,每一段時間內維持一個恒定的進料壓力可以提高進料效率。壓榨時間t2,縮短壓榨時間t2會造成濾餅的水分過高從而造成質量不達標,因此t2必須滿足一個最低的要求。通過對壓濾機的整體生產周期分析,壓榨時間t2需保持在一個均衡的狀態,確保壓榨水分在理想的范圍的同時,確保一個工作循環T時間恒定從而指導生產排產。

2.2 濾餅水分研究濾餅的水分與壓榨的壓力、壓榨的程序和壓榨時間有一定的關聯性。試驗研究表明,壓榨的壓力越高、濾餅水分越低;壓榨的程序采用階梯升壓(頻率逐步增加,每段壓力下持續一段時間)的壓榨方式,有利于濾餅中水分的壓出;壓榨的時間越長、濾餅的水分越低。濾餅的水分越低、越有利于縮短卸濾餅時間t3。但壓榨時間越長,會造成T值變大,繼而造成產能降低。

2.3 清液濁度研究清液的濁度與濾布的透氣量、硅藻土預涂有一定的關聯性。濾布透氣量越小、濁度越低,但會造成產量大幅降低;若增加硅藻土預涂工序,配合大流量、高壓力的泵,可以降低濁度,但預涂工序造成T增大影響產能,因此預涂工序一般是采用大流量和高壓力的泵,這樣可以有效降低預涂工序的進料時間。另外,在醬醪進料前加入硅藻土預涂工序可以有效降低濾餅的水分,從而提高卸濾餅的效率,縮短卸濾餅時間t3。硅藻土預涂雖然可以一定程度提高清液的濁度,但考慮每個批次都需要增加預涂操作,不僅硅藻土的使用成本較高,而且對產能產生的負面影響較大,因此在實際生產中沒有采納該預涂的工序。綜上所述,以上同一生產因素會造成產量和質量兩個目標之間存在沖突和矛盾,應通過控制變量法研究影響因素,尋求一種最佳的生產平衡策略,在確保滿足核心質量要求的前提下,提高產量,從而給企業的大生產帶來最佳經濟效益。

3 隔膜壓濾機選型探討隔膜壓濾機的選型對于大生產的經濟指標比較關鍵,一般選型方法如下。(1)按照產能和生產排班要求,核算過濾面積,這里可以選取小型號試驗機試驗,得到相應物料的單位過濾面積的生產數據,一般按照等比例翻倍或者取一定安全產量系數。(2)根據壓榨壓力選擇進料口位置,壓力在15 bar 以上的建議選擇角進料,角進料方式避免了隔膜濾板的應力集中,避免在高壓力下隔膜濾板損壞,同時可以提高隔膜濾板壽命。(3)根據濾布拆裝頻率選擇掛布方式。濾布的拆卸需要停產進行,對生產影響較大。濾布有套袖式、掛布式,適用方式也需結合角進料、中間進料和濾板的尺寸一起選擇。(4)濾布的選擇是過濾成敗的關鍵,選擇濾布的關鍵是透氣量和濾布織法,透氣量大小必須與物料相匹配,可以通過試驗機來選型;濾布織法有斜紋和緞紋,緞紋由于其特殊的紋理,其卸渣速度較快,緞紋的濾布需要注意其厚度和彈性足夠,避免造成濾板間隙漏渣。(5)進料泵的選擇,一般有螺桿泵、柱塞泵等,可以根據物料的特性、壓濾機的過濾面積、是否需要預涂助濾劑等綜合考慮,進料泵需要做變頻控制、實現階梯進料,確保物料保持在最快的過濾效率區間,從而縮短進料時間。(6)其他輔助功能,如隔膜壓濾機的濾布自動清洗系統、自動拉板系統、反吹、側吹側洗系統等,按照場地和工藝具體需求來選擇。

4 結語經過壓濾機的選型與工藝試驗,優化后的生產工藝,確保在滿足企業質量(水分和濁度)的要求下,達到最優的排產和生產處理量,相對于傳統的醬油壓榨線具有顯著的效益,在同等產能下,主要體現在節省人工成本70%以上、現場環境得到了極大的改善、員工勞動強度大大降低以及采用管道封閉式進料和出液,避免了衛生隱患,在規模企業生產其綜合經濟效益達數百萬元。由于行業內該機型的隔膜壓濾機的最高壓力為30 bar,造成濾餅水分略偏高,因此目前僅適用于淋油工藝中低氨氮的醬油壓榨工藝。展望未來,在行業內通過提高隔膜的壓榨壓力,進一步降低濾餅的水分,通過自動卸渣裝置實現無人化執守,通過信息技術實現工藝和設備數據實時采集和故障診斷分析,為隔膜壓濾機的智能化生產提供有力保障。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機