引言

企業,所用原料為鋰輝石,鋰輝石礦在轉窯高溫焙燒過程中產生含有粉塵、CO2、SO2和 NOx的煙氣。煙氣經重力除塵、旋風除塵、布袋除塵、堿洗脫硫塔等工序凈化處理后達標排放。脫硫塔的脫硫廢水返回前端生產工序回用,但經檢測發現,該企業的脫硫廢水有高濃度的砷、鉈、氟化物等污染物,返回前端工序后對產品質量有影響。因此需要將脫硫廢水中的砷、鉈、氟化物等污染物穩定固化進入污泥后排出系統,凈化后的中水再回用。目前,國內外處理含砷、鉈、氟化物廢水的方法主要有化學沉淀法、吸附法、離子交換法等。實驗室小試,采用“生物制劑深度處理工藝”,使處理后出水中相應污染物濃度均穩定達到企業要求。在此,利用污水處理站開展現場工業化試驗,為后期企業生產提供參數指導。其中,生物制劑和氧化劑為賽恩斯環保股份有限公司專利產品。1 廢水水質與處理要求本次工業化試驗需處理的廢水對象是某 LiOH 企業的堿洗脫硫塔工序排出的脫硫廢水。水體含有少量懸浮物,水量水質基本穩定,工業化試驗設計規模15m3/d。廢水中的砷含量約28g/L,鉈含量約2000μg/L,氟化物含量約17g/L。根據生產工序的物料平衡核算,企業對脫硫廢水凈化工段提出如下要求:砷去除率不小于90%,氟化物去除率不小于90%;鉈去除率不低于80%,水質凈化過程產生的濕渣產量(不高于60% 含水率)≤原水量的20%,凈化出水中的硫酸根≤原水中的硫酸根的2倍。

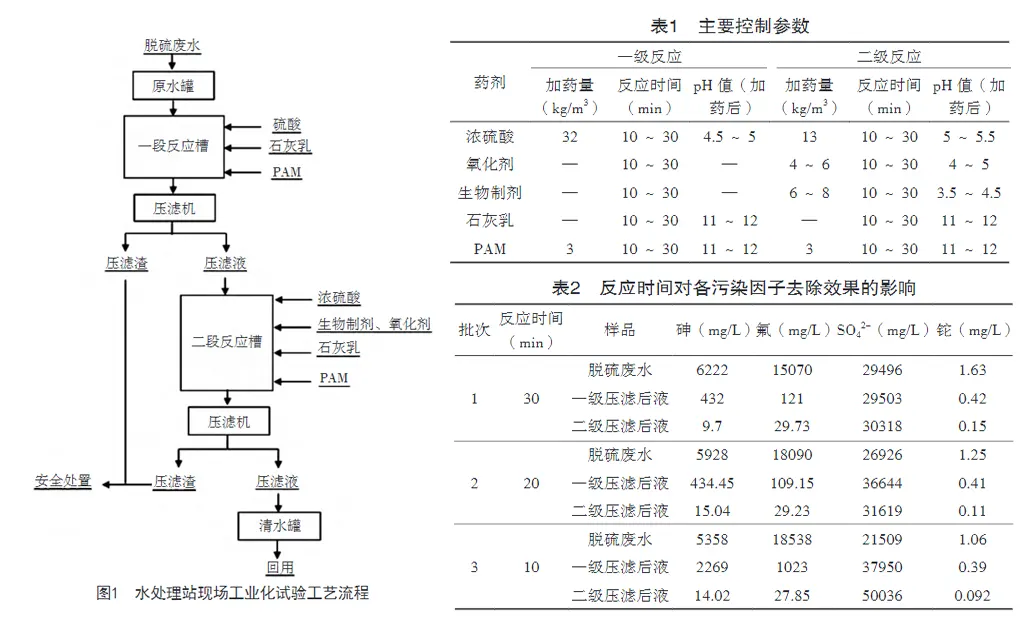

2 設計工藝流程設計水處理站現場工業化試驗工藝流程如圖1所示。

15m3/d的脫硫廢水進入原水罐進行水質水量調節,原水罐內的廢水經提升泵進入一段反應槽,先加入濃硫酸,去除廢水中部分碳酸根離子,再加入石灰乳調節pH值,充分反應后加入PAM(聚丙烯酰胺,陰離子型)進行絮凝反應。渣水混合物經壓濾機實現固液分離,壓濾液進入二段反應槽,依次加入濃硫酸回調pH值,加入生物制劑S-002(以下簡稱“生物制劑”)和氧化劑進行配合反應、加入石灰乳進行水解反應,加入PAM進行絮凝反應,處理后廢經壓濾機實現固液分離,上清液進入清水罐,最后實現凈化水回用。經壓濾后的壓濾渣進行安全處置。3 試驗結果與分析本次工業化試驗共計做出5批次樣品,分別對反應時間和藥劑量做了相應優化,經過不斷調整,取得理想成果。試驗期間主要控制參數見表1。以表1參數為基礎,通過改變其中的反應時間、藥劑用量來研究其對除砷、鉈及氟化物效果的影響。

3.1 反應時間對反應效果的影響通過控制每種藥劑完全加入反應池后的反應時間(PAM 除外),探索反應時間對各污染因子去除效果的影響,反應時間為20~30min 時反應效果非常好,一級反應后除砷效率即可達到92% 以上,同時除鉈、除氟效果也高效。但隨著反應時間降低到10min 時,反應效率也明顯降低,一級反應后除砷率降低至57.7%。另外從反應10min 的結果來看,反應后液中 SO42-的濃度明顯較反應20~30min 的高,這正是因為反應效果差,使得溶液中的部分 F-和 SO42-不能與 Ca2+反應生成 CaF2和 CaSO4等沉淀物,導致鹽分偏高。故綜合來看,反應時間取20min 左右為宜。

3.2 藥劑投加量對反應效果的影響探索生物制劑和氧化劑的用量對各污染因子去除效果的影響,生物制劑和氧化劑用量分別從8kg/m3和6kg/m3降低至6kg/m3和4kg/m3時,反應效果未見明顯降低,砷和氟的去除率未見明顯降低,去除率依舊保持在99% 以上,只有鉈的去除率稍微有少許降低,但總體尚在要求范圍內,而 SO42-的濃度變化隨著生物制劑和氧化劑用量的減少而稍微有些降低。故綜合看,生物制劑和氧化劑用量分別取6kg/m3和4kg/m3時較為理想。

3.3 壓濾參數對壓濾渣含水率的影響因系統產出的壓濾渣屬于危險固廢,外售對危險廢渣的可溶性鹽量有技術要求。為嘗試降低其中的可溶鹽含量,進行一系列試驗研究,采用二次壓榨時,二次壓榨壓力和保壓時間對含水率的影響較大。在0.8MPa 的壓榨壓力下,保壓15min 和保壓5min,含水率上漲了6%~7%,而在1MPa 下保壓5min 和在0.8MPa 下保壓15min,壓濾渣含水率相差不大。故從安全考慮,采用0.8MPa 的壓榨壓力即可。另外從表4中也可以看出,采用反沖洗水沖洗后的壓濾渣和未反洗的壓濾渣相比,其中的可溶鹽含量未見明顯減少。故從操作及成本上考慮,可先暫時不用反洗程序進行反洗。

4 結束語經現場工業化試驗后,得出以下結論。(1)反應時間控制在20min 左右,生物制劑和氧化劑用量分別取6kg/m3和4kg/m3時反應效果較為理想,砷和氟的去除率可達99% 以上,SO42-的濃度較原水 SO42-的濃度低于2倍以下,達到要求。2)壓濾機系統經調整優化,壓濾機進料壓力為0.6MPa,二次壓榨壓力取0.8MPa,二次壓榨保壓時間取15min左右可達到良好的壓濾效果,壓濾渣含水率30%~35%,可溶鹽含量3%~4%,達到要求。(3)試驗結果表明,隨著反應時間縮短,反應效率有所下降,反應時間20~30min 時,砷和氟的去除率可達到99% 以上。(4)試驗結果表明,生物制劑和氧化劑用量分別取6kg/m3和4kg/m3時反應效果未見明顯降低,故可能還存在優化空間。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機