高效隔膜壓濾機是一種間歇式的加壓過濾設備,用于精煤、尾煤及其它懸浮液過濾,過濾效果好, 濾餅含水率低。整機具有自動化程度高,生產能力 大,濾餅含液率低,占地面積小等特點,廣泛用于洗 煤廠精煤、尾煤過濾及其它固液分離行業。本文就 高效隔膜壓濾機濾板損壞問題作簡要分析。

高效隔膜壓濾機的工作原理

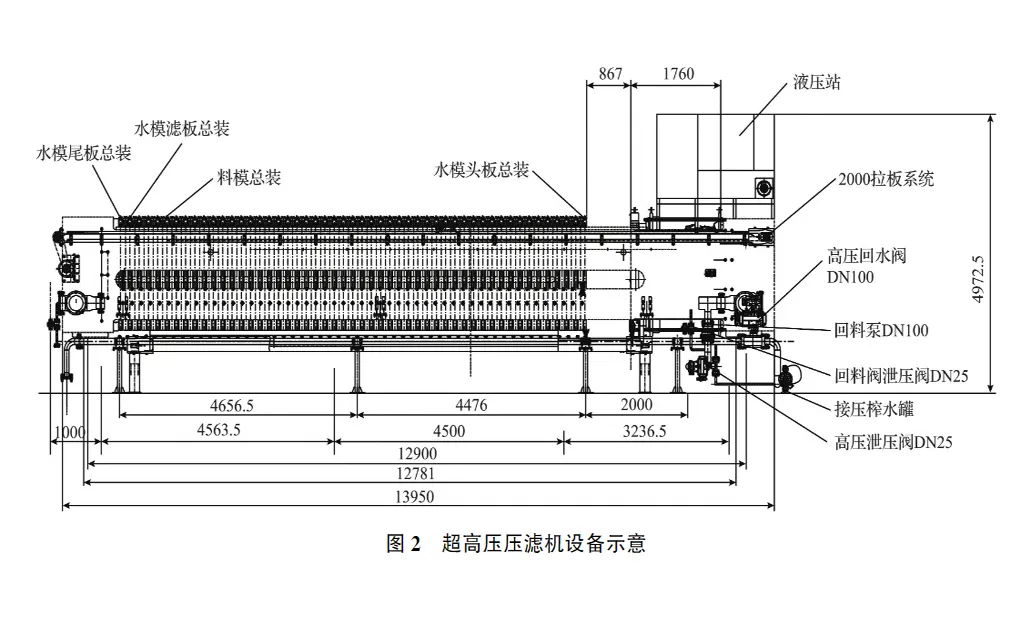

壓濾機工作時,油缸體內的活塞桿推動壓緊板,將位于壓緊板和 止推板之間的濾板和過濾介質(濾布)壓緊,濾板與濾板之間組成濾室,以保證帶有工作壓力的煤泥水 在濾室內進行加壓過濾。過濾開始時,進料泵將料 漿(煤泥)打人壓濾機的人料通道,進入濾室中,在 進料泵壓力的推動作用下,料漿中的液體穿過濾布 流出濾板,固體顆粒則被截留在濾室中,形成濾餅。 為了降低濾餅含水率,從進料、隔膜濾板內腔通人 壓縮空氣,滲過濾餅和濾餅受壓,帶走部分水分。 高效隔膜壓濾機濾板均為鋼結構件,上履橡膠 和橡膠隔膜的稱為膜板,上履塑料的稱為塑板,在壓 濾機上兩種濾板相鄰排放,即膜板、塑板、膜板、塑板、 膜板……。高效隔膜壓濾機工作程序概括為機頭松 開一卸料(取拉板)一機頭壓緊一保壓一過濾一穿流一壓榨一排氣一機頭松開,周期性的循環操作。

濾板損壞類型原因及解決方法

濾板損壞的類型及影響

濾板是壓濾機的重要部件,價格高,并因其本身 重量較重,更換也極為不便。由于使用和維護不當, 生產中經常發生濾板損壞,輕則可能造成濾板間跑 料,重則會引起濾板變形、密封面損壞、隔膜損壞等 濾板損壞的嚴重后果,不但給正常生產帶來影響,經 濟上也造成重大損失。

濾板損壞的原因及解決方法

濾板兩面壓力不平衡引起的損壞:濾板兩面壓 力不平衡引起濾板中部變形損壞。壓濾機工作時, 濾板需要承受0.6MPa的壓力,煤泥水通過壓力使 水經濾布濾出,固體顆粒形成煤泥餅。工作正常時, 濾板兩面壓力平衡,壓力從小至大逐步升至進料泵 出口壓力。工作異常時(可能因出水口堵塞),過濾 腔內壓力會迅速升高至進料泵出口壓力,而濾板另 一面(可能出水口正常或進料不暢)過濾腔內壓力 逐步上升,這樣濾板兩面形成壓差,造成濾板中部變 形,從而損壞濾板。因此,在壓濾機進料期問,要認 真觀察出水口出水情況,如有出水口不出水時,說明 可能出水口堵塞,要立即停止進料泵,拉開壓緊板和 出水口堵塞或進料不暢的濾板,進行檢查、檢修,待消除故障后再恢復進料壓濾。

濾布破損引起的損壞

濾布破損引起濾板出水 口附近密封面損壞。濾布是壓濾機的過濾介質,是 阻隔煤泥水中固體顆粒與濾板直接接觸的屏障。濾布一旦破損,煤泥水就會通過破損處進入濾布與濾板之間,從而在濾布與濾 板之間存留固體顆粒,這些固體顆粒在壓力的作用 下,會向濾板出水口聚積,造成出水口全部或部分堵 塞。嚴重時造成上述的濾板中部損壞,一般會造成 濾板出水口附近,因固體顆粒帶壓,沖刷形成溝槽, 破壞了密封面。所以在工作中,要隨時觀察出水口 出水情況,卸料過程中,要認真檢查濾布,發現破損 要立即更換,否則就會釀成嚴重后果。 進料壓力過高引起的損壞:選煤廠壓濾機工作壓力≤0.6MPa,選用進料泵出 口壓力0.64MPa,匹配合適。實際工作中,觀察進料壓力表,壓力最高達到了0.73MPa,嚴重超過了壓濾機許可進料壓力,造成了濾板問跑料和濾布損耗高。

通過分析,問題出在進料泵出口閥門的控制上。壓濾機使用說明書要求,進料時要逐步升高進料壓力, 實際操作中,為了減緩進料速度,降低進料壓力,將 進料泵出口閥門僅開了一半。但通過分析進料泵的 特性曲線,關小進料泵出口閥門,可以減緩進料速 度,卻大大提高了泵的出口壓力。對此,采取全開進 料泵出口閥門,并在壓濾機人料管上加裝卸壓管的 措施。進料開始時,將卸壓管閥門開大,隨著壓濾腔 內固體顆粒量的增加,逐步關閉卸壓管閥門,使進料 壓力緩慢上升至0.6MPa后,進入壓濾過程,保持壓 力一段時間后,觀察出水口出水減少或成滴時,關閉 給料泵。采取措施后,實現了逐步升高給料壓力,同 時解決了壓濾機工作壓力過高問題,減少了濾布破 損,杜絕了濾板間跑料問題。

結語

綜上所述,只要抓住控制進料壓力、及時更換破 損濾布、保持出水口暢通三個關鍵環節,完全可以避 免壓濾機濾板的損壞,對降低生產成本、提高開機率、維護正常生產秩序具有極為重要的意義。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機