引言

內(nèi)蒙古億利化學(xué)工業(yè)有限公司擁有50萬t/a電石法聚氯乙烯樹脂產(chǎn)能,乙炔分廠發(fā)生、清凈工序設(shè)計(jì)2條產(chǎn)能相等的生產(chǎn)線,電石渣漿濃縮工序是乙炔分廠發(fā)生工序電石水解反應(yīng)后產(chǎn)生的氫氧化鈣懸浮液經(jīng)濃縮處理的工序。乙炔分廠電石渣漿濃縮工序 于2020年6月 正 式 投 產(chǎn),目 前 生 產(chǎn) 平 穩(wěn),達(dá) 到 了預(yù)期目的。

1電石渣漿濃縮工藝介紹工藝采用物理方法處理工藝,電石渣漿通過濃縮 機(jī) 后,通 過 重 力 沉 降,上清液溢流到清液池,濃 縮后的渣漿由錐形池底用泵連續(xù)打入渣漿壓濾工序,實(shí)現(xiàn)固液分離,達(dá)到提高渣漿固含量的目的。

1.1電石渣漿濃縮工藝特點(diǎn)[1]電石渣漿濃縮采用中心深層入料,平流沉降,減少了沉降高度,降低固相顆粒的動(dòng)能。耙架設(shè)計(jì)為連桿式結(jié)構(gòu),減少對(duì)顆粒沉降的干涉,加速了濃縮壓積過程,處理能力可提高30%~50%,如添加絮凝劑,處理能力還能大幅提高。液壓自動(dòng)分段提耙,提耙動(dòng)作可靠。提耙高度可根據(jù)需要任意調(diào)整,最高可把刮板提至水面以上,方便檢修。長時(shí)間停機(jī)及遇到故障可自動(dòng)、手動(dòng)操作。機(jī)器清池,不需放水,不影響生產(chǎn)。驅(qū)動(dòng)橋架旋轉(zhuǎn)的周邊驅(qū)動(dòng)裝置,可無級(jí)調(diào)速,滿足不同生產(chǎn)工況要求。整機(jī)采用PLC程序控制,采用新型扭矩測(cè)力裝置,能夠可靠靈敏地反映出當(dāng)前設(shè)備運(yùn)行的阻力值。實(shí)現(xiàn)超載報(bào)警指示,自動(dòng)控制提耙、降耙,可自動(dòng)、手動(dòng)或遠(yuǎn)程集控。集電裝置為全密封結(jié)構(gòu),集電可靠,安全。

1.2電石渣漿濃縮工藝流程電石渣漿從發(fā)生器溢流管不斷排出,通過溢流管到乙炔回收工序渣漿緩沖罐,經(jīng)過乙炔回收裝置渣漿泵送入渣漿脫析器,脫析后的渣漿進(jìn)入安全槽,再從安全槽溢流通過管道進(jìn)入渡槽,渣漿渡槽中間有插板閥在1#、2#濃縮池中間,再從渣漿渡槽通過渣漿管道進(jìn)入1#、2#濃縮池進(jìn)行渣漿濃縮,中部深層入料、周邊溢流,濃縮池底部濃縮后的渣漿溫度平均在50~60°C,用渣漿泵送至壓濾裝置,清液從濃縮池上部溢流進(jìn)入清液渡槽,再從清液渡槽自流進(jìn)入平流池。壓濾機(jī)過濾后的濾液全部進(jìn)入上清液渡槽,自流進(jìn)入3#濃縮池沉降分離(3#濃縮池渣漿一路打到渣漿渡槽里自流進(jìn)入1#、2#濃縮池,另一路去壓濾機(jī)),再自流進(jìn)入清液渡槽溢流進(jìn)入平流池中。壓濾三根回流管進(jìn)入渣漿渡槽,壓濾一二線收集泵及發(fā)生一二線撈渣泵打入渣漿渡槽。平流池中清液經(jīng)過清液晾水泵送至晾水塔,降溫后用清液輸送泵送至發(fā)生器回用。電石渣漿濃縮工藝流程圖示意見圖1。

2運(yùn)行情況及經(jīng)濟(jì)、安全環(huán)保效益分析2.1電石渣漿濃縮工序運(yùn)行情況該裝置自2020年6月運(yùn)行以來,基本穩(wěn)定,各工藝指標(biāo)控制在正常范圍內(nèi),達(dá)到了設(shè)計(jì)要求。2020年8月31日14時(shí) 至2020年9月3日20時(shí),進(jìn) 行 了72 h性 能 考 核,考核指標(biāo)完成情況分別見表1和表2。從表1、表2考核結(jié)果分析各項(xiàng)指標(biāo)均達(dá)到了考核指標(biāo),能連續(xù)穩(wěn)定運(yùn)行。

2.2電石渣漿濃縮工藝經(jīng)濟(jì)、安全環(huán)保效益分析

2.2.1經(jīng)濟(jì)效益節(jié)約12臺(tái)渣漿池?cái)嚢柽\(yùn)行、維 修 和 保 養(yǎng) 費(fèi) 用(含電費(fèi))每年30萬元。增加濃縮池后,壓濾裝置使用13臺(tái)壓濾機(jī)可滿足生產(chǎn)要求,員工在現(xiàn)有基礎(chǔ)上每班可縮減2人,共計(jì)8人,每人每月工資等按照4 000元 計(jì) 算,每 年 可節(jié)約人工費(fèi)用38.4萬元。改造后可以停用5臺(tái)壓濾機(jī),液壓油每年可節(jié)約3.6萬元,5臺(tái)壓濾機(jī)、刮板機(jī),設(shè)備備件每年可以節(jié)約3萬元。濾布每年至少可節(jié)約23.3萬元。增加濃縮池后電石渣漿含固量可由目前8%~10%增 加 至20%~30%,壓濾機(jī)進(jìn)料時(shí)間會(huì)大幅縮短,減少對(duì)濾布的沖刷,延長濾布使用壽命,保 證 設(shè)備在線率。改 造 后 停 用5臺(tái) 刮 板 機(jī),可 縮 減 清 泥 勞 務(wù) 工1人,每年節(jié)約勞務(wù)費(fèi)用約4萬 元,同時(shí)可降低平流池抽泥費(fèi)用和大修清理費(fèi)用。綜上所述:增加濃縮池改造每年可節(jié)約費(fèi)用約102.3萬元。

2.2.2安全環(huán)保效益目前發(fā)生器出來的渣漿匯集至一二線渣漿池后,再由渣漿泵送至壓濾裝置。由于渣漿池為長方體設(shè)施,電石渣漿中夾帶的硅鐵等雜質(zhì)容易沉積在渣漿池的底部和四角,運(yùn)行時(shí)間長就會(huì)導(dǎo)致渣漿池容積變小、緩沖能力下降,硅鐵等雜質(zhì)沉積后也會(huì)導(dǎo)致渣漿池?cái)嚢杼l、渣漿泵進(jìn)口管道堵塞等事故頻繁發(fā)生。電石渣漿中攜帶的硅鐵對(duì)渣漿管道、閥門沖刷磨損十分嚴(yán)重,同時(shí)由于發(fā)生器溢流含固量在10%左 右,導(dǎo)致壓濾機(jī)進(jìn)料時(shí)間加長,對(duì) 濾 板、濾 布的損害非常嚴(yán)重,且壓濾機(jī)設(shè)備投用臺(tái)數(shù)增多,維修和備品備件等消耗增加,生產(chǎn)費(fèi)用升高、裝置運(yùn)行穩(wěn)定性差,影響安全生產(chǎn)。通過改造新建電石渣漿濃縮池3套,電石渣漿液從發(fā)生器出來的平均溫度由70~80°C降 低 至50~60°C,濃縮池底部濃縮后的電石渣漿(含 固 量 在20%~30%)送至壓濾裝 置,縮 短 進(jìn) 料 時(shí) 間,降 低 壓 濾機(jī)、濾布等設(shè)備設(shè)施的負(fù)荷;濃縮池上部澄清后的清液可直接溢流進(jìn)入平流池,保證發(fā)生器進(jìn)水干凈,穩(wěn)定生產(chǎn)。因電石渣漿液溫度過高,導(dǎo)致壓濾廠房內(nèi)水霧迷漫,工人作業(yè)環(huán)境惡劣,冬季時(shí)廠房內(nèi)能見度極低,存在極大安全隱患。夏天時(shí)廠房內(nèi)環(huán)境溫度高達(dá)40°C以上,人員易中暑,流動(dòng)性大,安全操作風(fēng)險(xiǎn)大。改造后可確保壓濾廠房環(huán)境改善,滿足環(huán)保及職業(yè)衛(wèi)生要求。3電石渣漿濃縮工藝存在問題由于公司電石渣漿濃縮工序未設(shè)置應(yīng)急電源,在設(shè)備停電時(shí)渣漿無法及時(shí)處理,沒有緩沖時(shí)間,可能造成系統(tǒng)停車或降量;由于電石渣漿濃縮工序渣漿泵入口沒有設(shè)置遠(yuǎn)程緊急切斷閥,如果泵管道出現(xiàn)泄漏時(shí)無法及時(shí)切斷泄漏源,存在系統(tǒng)停車及安全風(fēng)險(xiǎn)。

4結(jié)論渣漿濃縮工藝從技術(shù)角度看是成熟的,有利于生 產(chǎn) 穩(wěn) 定、連 續(xù) 運(yùn) 行,同時(shí)減少操作人員,節(jié) 約 設(shè) 備檢維修和備件費(fèi)用,降低生產(chǎn)成本,減少設(shè)備安全隱患和人員巡檢安全隱患。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實(shí)驗(yàn)。

電石渣是電石法生產(chǎn)聚氯乙烯過程中電石水化后的產(chǎn)物。其主要成分是氫氧化鈣及少量的無機(jī)和有機(jī)雜質(zhì)(如硫化物、磷化物、氧化鐵、氧化鎂、二氧化硅等)。因含微量的碳及硫磷雜質(zhì)而呈灰白色,有臭味。電石渣呈強(qiáng)堿性,直接排放會(huì)對(duì)環(huán)境造成嚴(yán)重污染。西安西化熱電公司采用電石法生產(chǎn)聚氯乙烯樹脂,目前生產(chǎn)能力達(dá)到7.0萬t/a,隨著規(guī)模的不斷擴(kuò)大,在創(chuàng)造經(jīng)濟(jì)效益的同時(shí),大量的電石渣的產(chǎn)生也帶來較大的難題。以前采用自然沉降法處理電石渣漿。濕電石渣漿排出后,通過渣漿泵送入渣場(chǎng),先匯集于8個(gè)渣漿池,利用固體顆粒的自身重量自然沉降,排去上面的清液,下層的濃漿經(jīng)自然風(fēng)干后成為固體,送去作其他用途。該處理方法占地面積大,勞動(dòng)環(huán)境差,污染嚴(yán)重,且上清液中固體含量高,難以回用。隨著聚氯乙烯產(chǎn)量的增加,渣場(chǎng)附近場(chǎng)地的限制,電石渣的堆放成了制約生產(chǎn)發(fā)展的瓶頸,一度不得不降量生產(chǎn)。為了徹底根治電石渣污染,變廢為寶,于2005年5月引進(jìn)2臺(tái)廂式壓濾機(jī)對(duì)電石渣漿進(jìn)行處理,通過壓濾使固液分離,回收了濾液,節(jié)約了生產(chǎn)用水,降低了生產(chǎn)成本,同時(shí)避免了大量堿液外排造成的環(huán)境污染。

2板框壓濾機(jī)的使用情況

2.1板框壓濾機(jī)的結(jié)構(gòu)性能及生產(chǎn)原理XMZ800/1500×200-U系列廂式自動(dòng)壓濾機(jī)是間歇操作的加壓過濾設(shè)備,采用機(jī)、電、液一體化設(shè)計(jì)制造,采用雙油缸壓緊方式,結(jié)構(gòu)合理、操作簡(jiǎn)單;能夠?qū)崿F(xiàn)濾板壓緊、過濾、洗滌、濾板松開、卸料等工序的自動(dòng)化控制。過濾時(shí),電石渣漿在進(jìn)料泵的推動(dòng)下,經(jīng)止推板的進(jìn)料口進(jìn)入各濾室內(nèi),濾漿借助進(jìn)料泵產(chǎn)生的壓力進(jìn)行固液分離,由于濾布的作用,使固體留在濾室內(nèi)形成濾餅,濾液由出液閥排出。

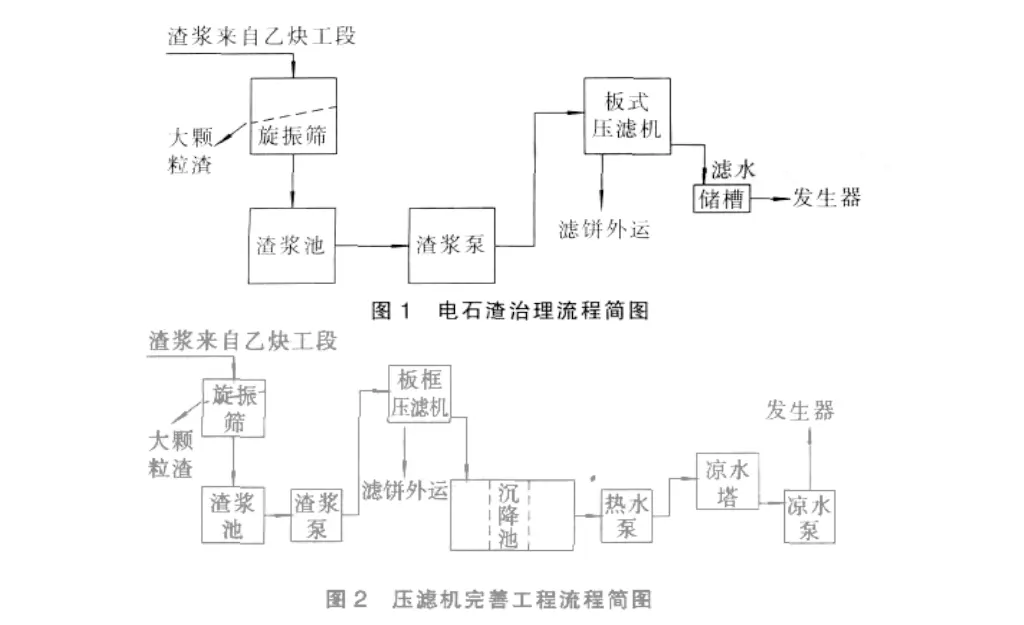

2.2工藝簡(jiǎn)述電石渣治理工藝流程見圖1。

由乙炔工段送來的電石渣漿經(jīng)旋振篩除去大顆粒固體殘?jiān)?進(jìn)入渣漿池內(nèi),渣漿池用壓縮空氣攪拌。進(jìn)料時(shí),渣漿從渣池經(jīng)渣漿泵打入電石渣漿壓濾機(jī)中壓濾脫水,壓濾后得到含水36%左右的電石渣濾餅,用車輛外運(yùn)作建筑、鋪路等材料。壓濾機(jī)排出的濾液經(jīng)儲(chǔ)槽流入乙炔工段清水池中,供發(fā)生工序使用。當(dāng)壓濾機(jī)入口壓力達(dá)到0.6MPa時(shí),壓濾機(jī)自動(dòng)停止進(jìn)料,同時(shí)開啟壓縮空氣自控閥及漿料回流閥,對(duì)壓濾機(jī)進(jìn)行吹風(fēng)約15min左右,使濾餅達(dá)到卸料要求。該工藝的特點(diǎn)是進(jìn)料、保壓、卸料等整個(gè)過程采用DCS系統(tǒng)控制,自動(dòng)化程度較高。

3存在的問題及改進(jìn)措施

3.1存在問題

(1)進(jìn)料時(shí)間過長。壓濾機(jī)1個(gè)理論工作循環(huán)周期為64.2min,實(shí)際周期為120min。這是因?yàn)樵趯?shí)際生產(chǎn)中,渣漿含固量低,只有10%左右,使壓濾機(jī)工作效率大大降低,單位時(shí)間內(nèi)作無用功。壓濾工段月產(chǎn)渣量統(tǒng)計(jì)數(shù)據(jù)表明,卸料時(shí)間的無限制增加,使得壓濾機(jī)的實(shí)際生產(chǎn)開工率不及60%。

(2)壓縮空氣不足。壓濾機(jī)要求壓縮空氣壓力為0.8MPa,而現(xiàn)有裝置壓力僅為0.5MPa,致使吹風(fēng)時(shí)間延長。吹風(fēng)效果不好,會(huì)使濾餅粘在濾布上,增加卸料工序的難度,延長了壓濾周期。工人長期借助竹篦敲打卸料,縮短了濾布的使用壽命,提高了生產(chǎn)成本。由于以上因素的制約,使2臺(tái)壓濾機(jī)遠(yuǎn)沒達(dá)到設(shè)計(jì)能力,設(shè)備開工率低,使整個(gè)運(yùn)行能力不足60%。

(3)清水泵易結(jié)垢、堵塞。由壓濾機(jī)出來的濾水經(jīng)儲(chǔ)槽回乙炔工段做生產(chǎn)上水使用,由于濾液的溫度偏高(55°C左右),回用過程中Ca(OH)2不斷析出,乙炔工段清水泵極易結(jié)垢、堵塞。維修費(fèi)用高,給生產(chǎn)帶來極大不便。

3.2改進(jìn)措施

(1)增設(shè)2臺(tái)同型號(hào)壓濾機(jī),以確保所有電石渣漿能全部處理。要縮短進(jìn)料時(shí)間,必須將電石渣漿進(jìn)行濃縮,由于場(chǎng)地的限制,無法增加濃縮池,只能因地制宜,增大壓濾機(jī)的處理能力(每2臺(tái)壓濾機(jī)一組,交替進(jìn)料),來應(yīng)對(duì)不斷擴(kuò)大的生產(chǎn)需要。

(2)更新1臺(tái)螺桿壓縮機(jī)(40m3/min),壓縮空氣緩沖罐擴(kuò)大為20m3,使壓縮空氣壓力≥0.8MPa,以確保有充足的氣源。縮短吹氣時(shí)間,進(jìn)而縮短壓濾周期。

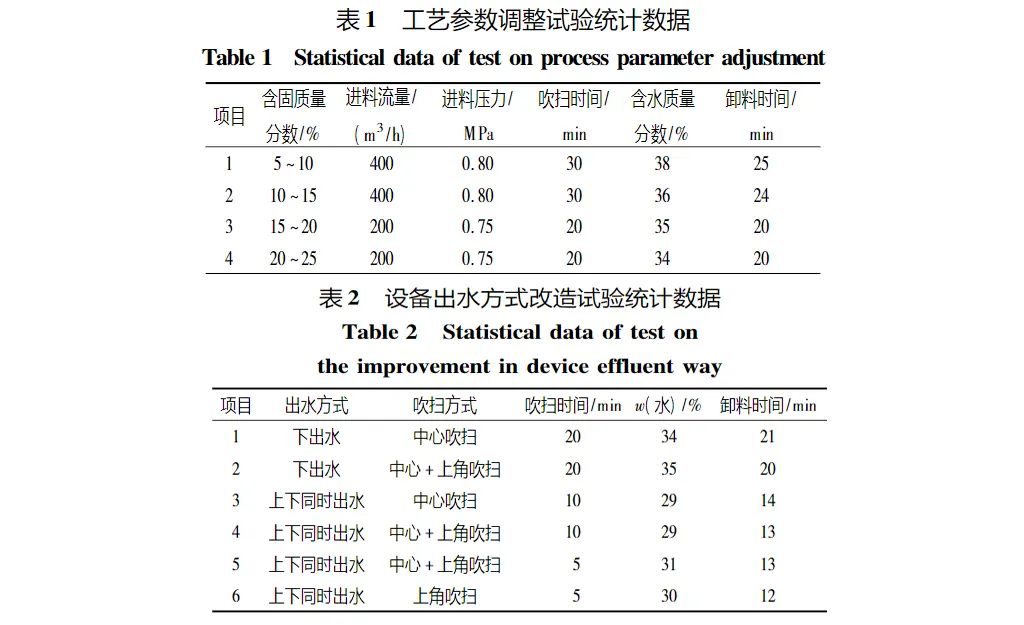

(3)增加3個(gè)200m3的沉降池和2個(gè)涼水塔,以確保濾液中的顆粒雜質(zhì)能夠逐級(jí)沉降處理,同時(shí)對(duì)濾液水進(jìn)行降溫處理,以減少Ca(OH)2在濾水回用過程中的析出。3臺(tái)沉降池并排放置,液體流向采用S型法,增加液體的停留時(shí)間,既除去了大顆粒固體雜質(zhì),又使濾液溫度得以降低,收到雙重效果。

(4)新增2臺(tái)壓濾機(jī)專用喂料泵,同時(shí)使溢流管道的配制更加合理化,避免渣漿泵的結(jié)垢。

(5)增加2臺(tái)HT通道泵,將從沉降池出來的上清夜輸送入涼水塔,冷卻后送回乙炔發(fā)生器利用。改進(jìn)后的工藝流程見圖2。

4效益分析聚氯乙烯生產(chǎn)能力為7萬t/a,每年排放含固量10%的電石渣漿近140萬t,年回收廢水118萬t,按中水價(jià)格1.17元/t計(jì)算,年創(chuàng)效益138萬元。年產(chǎn)生含水36%的濾餅22萬t,可用于制磚、鋪路等建筑行業(yè)。加上免收的排污費(fèi),年創(chuàng)效益350萬元。壓濾機(jī)完善工程全面實(shí)施后,不再對(duì)外排放廢渣和廢水,對(duì)改善環(huán)境起到良好的作用,具有明顯的社會(huì)效益。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實(shí)驗(yàn)。

]]>電石法乙炔生產(chǎn)時(shí)副產(chǎn)大量的電石渣漿,通常采用壓濾機(jī)對(duì)電石渣漿進(jìn)行固液分離,電石渣濾餅用于生產(chǎn)水泥,上清液回收利用。目前板框壓濾機(jī)單循環(huán)時(shí)間長、電石渣水含量高、電石渣濾餅粘連脫落困難,嚴(yán)重影響壓濾機(jī)的運(yùn)行效率,進(jìn)而影響生產(chǎn)能力。對(duì)此,筆者進(jìn)行了相關(guān)的研究。

1壓濾機(jī)運(yùn)行效率存在的問題及解決措施

(1)壓濾機(jī)單循環(huán)時(shí)間長,經(jīng) 現(xiàn) 場(chǎng) 分 析,進(jìn) 料 時(shí) 間10min左右,吹掃時(shí)間4min,卸料時(shí)間30min左右,主要影響壓濾機(jī)運(yùn)行效率的是卸料時(shí)間。要提高壓濾機(jī)卸料速度,必須解決濾布粘料的問題,這就涉及到進(jìn)料壓力、壓縮空氣壓力、吹掃時(shí)間、進(jìn)料流量、漿液固含量的調(diào)整及控制等一系列的技術(shù)參數(shù),而這些參數(shù)的調(diào)整必須用試驗(yàn)論證,在保證生產(chǎn)正常運(yùn)行的前提下進(jìn)行長時(shí)間試驗(yàn)。

(2)經(jīng)現(xiàn)場(chǎng)多次觀察分析,造成卸料時(shí)間長的原因?yàn)闉V餅粘連在濾布上,現(xiàn)場(chǎng)人員要使用竹片多次鏟除才能脫落,但還是存在大量電石渣粘連在濾布上,而這些粘連更加劇了濾布的粘連。

(3)為了解決 粘 連 問 題,筆者從板框壓濾機(jī)進(jìn)料壓力、電石渣濾餅水含量、漿液固含量、吹掃壓力和時(shí)長等進(jìn)行分析和試驗(yàn),繪制曲線,尋找參數(shù)之間的平衡值。

(4)試驗(yàn)為期1個(gè)月,對(duì)不同固含量、不同流量、不同壓力、不同吹掃時(shí)間進(jìn)行展開試驗(yàn),通過幾百次的試驗(yàn)對(duì)一組組數(shù)據(jù)進(jìn)行驗(yàn)證,最終得出的試驗(yàn)數(shù)據(jù)見表1。

綜合表1數(shù)據(jù),最終采納第3組 工 藝 參 數(shù)。對(duì) 第3組工藝參數(shù)進(jìn)行多次試驗(yàn),發(fā)現(xiàn)調(diào)整工藝參數(shù)并不能完全解決壓濾機(jī)使用效 率 低 的 問 題,筆者對(duì)設(shè)備出水方式等進(jìn)行改造,得出的試驗(yàn)數(shù)據(jù)見 表2。

綜 合 表2數(shù) 據(jù),并 結(jié) 合 現(xiàn) 場(chǎng) 工藝和實(shí)際操作進(jìn)行評(píng)估,最終采納第6組數(shù)據(jù),根據(jù)第6組數(shù)據(jù)制定實(shí)施方案。

2實(shí)施方案

(1)為了保證濾餅水含量穩(wěn)定,首先完善電石渣漿進(jìn)料程序,由原來的手動(dòng)進(jìn)料改為程序自動(dòng)控制進(jìn)料,減少人員操作的影響。(2)將現(xiàn)有壓濾機(jī)直線型流道改為S型,增加吹掃時(shí)間和接觸面積。(3)將現(xiàn)有壓縮空氣壓力從0.5MPa提高到0.8MPa,供氣流量從500m3/h提高到3000m3/h。

(4)將漿液含固質(zhì)量分?jǐn)?shù)從8%左右提高到20%左右,降低流量,提高固含量,確保壓濾機(jī)過濾效果。

3改造效果驗(yàn)證

(1)壓濾機(jī)進(jìn)料控制程序完善后,減少操作人員98人,同時(shí)也降低了因人為頻繁操作而帶來的安全風(fēng)險(xiǎn)。

(2)壓濾機(jī)單循環(huán)時(shí)間從50min左右減少到25min左右,極大地提升了壓濾機(jī)運(yùn)行效率。

(3)壓濾機(jī)進(jìn)料流量從400m3/h降 低 到200m3/h,減少4臺(tái)濃漿泵設(shè)備運(yùn)行,節(jié)約電耗640kW·h/h。

(4)通過以上改造,濾布使用次數(shù)從800次延長到1200次,每年節(jié)約濾布采購費(fèi)用近100萬元。4結(jié)語上述改造后,渣漿板框壓濾機(jī)濾餅含水質(zhì)量分?jǐn)?shù)降低到30%左右,同時(shí)提高了壓濾機(jī)工作的效率,降低了操作人員的工作強(qiáng)度和機(jī)器的維修費(fèi)用,延長了機(jī)器的使用壽命。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實(shí)驗(yàn)。

]]>