近年來(lái),隨著我國(guó)經(jīng)濟(jì)快速發(fā)展和城市化水平不斷提高,生活污水排放量日益增多,在污水處理過(guò)程中,會(huì)產(chǎn)生大量污泥,約占總量的0.3%~0.5%。假定其中70%的污水采用生物法[1]處理,按每萬(wàn)噸的污水產(chǎn)生的污泥干質(zhì)量為2.7 t計(jì)算,那么污泥全年產(chǎn)量將達(dá)1 389.7萬(wàn)t,因此污泥處理成為建設(shè)綠色環(huán)保城市面臨的一個(gè)巨大問(wèn)題。國(guó)務(wù)院于2015年4月16日發(fā)布《水污染防治行動(dòng)計(jì)劃》,又 稱“水十條”,對(duì)污泥的處理處置提出了明確要求:地級(jí)及以上城市污泥無(wú)害化處理處置率應(yīng)于2020年底前達(dá)到90%以上[2]。污泥處理方式主要有4種:直接填埋、農(nóng)業(yè)堆肥、建材利用及焚燒處理。這4種處理方式的前提都須要降低污泥含水率,進(jìn)行污泥脫水濃縮減量,目的是為了實(shí)現(xiàn)污泥水分的固液分離,減少污泥的體積。根據(jù)污泥中水分與污泥固體顆粒的相互作用可將污泥中的水分劃分為間隙水、吸著水、毛細(xì)水與結(jié)合水4大類。

目前,污泥脫水處理方法大多針對(duì)污泥中的間隙水與毛細(xì)水,間隙水占比則高達(dá)70%,毛細(xì)水占比約20%;吸著水和結(jié)合水合計(jì)占比約%10,是 目前污泥中最難以處理的部分,大多數(shù)時(shí)候,這兩類水分需要熱處理或化學(xué)工藝等過(guò)程脫除。本文基于最新研究成果和工程應(yīng)用情況,擬對(duì)多項(xiàng)污泥脫水處理技術(shù)及原理進(jìn)行分析。

1 污泥脫水減量

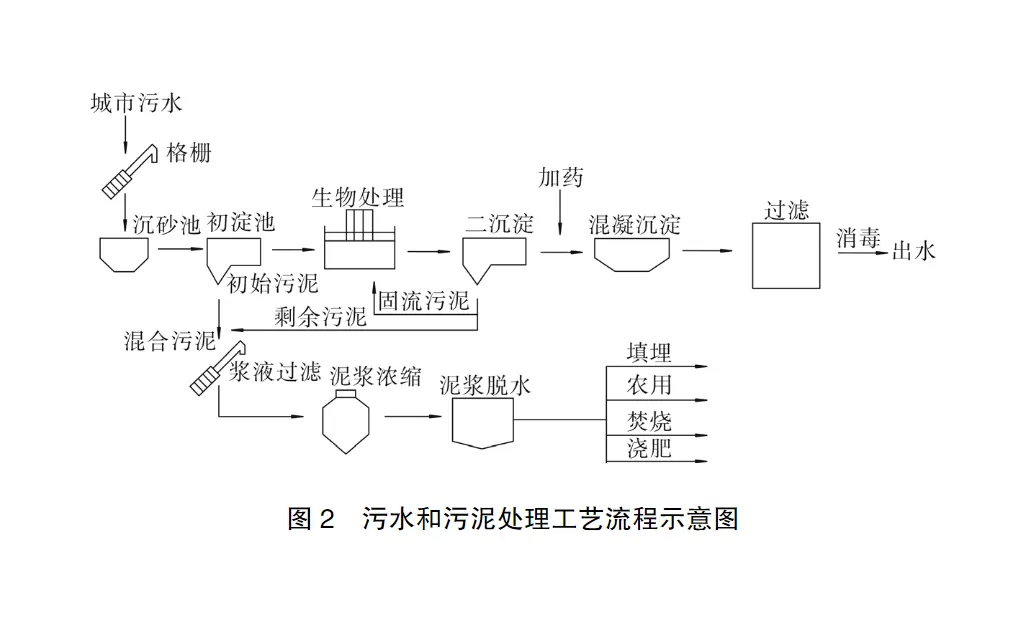

污泥處理整個(gè)工藝流程中的關(guān)鍵技術(shù)之一便是污泥脫水處理。流態(tài)原生污泥在進(jìn)行多道脫水工序處理后,體積進(jìn)大大縮小,固體成分在污泥中所占比例也大大提高。經(jīng)過(guò)脫水減量處理的污泥具有運(yùn)輸、處理、處置與再利用的便利條件。一般污水處理廠產(chǎn)生的污泥主要成分為99%左右的水分和1%的固體成分,而這部分固體成分主要是由有機(jī)殘片、無(wú)機(jī)顆粒、膠體、細(xì)菌菌體及絮凝處理時(shí)所添加的藥劑等組成的,包含磷化物、多環(huán)芳烴、氮化物、病原體、重金屬離子及農(nóng)藥殘留等[4]。污水處理及污泥處理工藝流程如圖2所示。從以上分析可知,污泥通過(guò)濃縮、脫水、干燥等處理方式可降低污泥含水率,達(dá)到污泥濃縮減量的目的。

2 污泥脫水處理技術(shù)污泥處理一般經(jīng)歷4個(gè)過(guò)程:污泥脫水濃縮,即污泥初步脫水;污泥調(diào)理,改變絮體結(jié)構(gòu);污泥深度脫水;污泥最終處理處置。

2.1 干化脫水技術(shù) 污泥脫水技術(shù)最初以自然干化脫水處理為主,熱能作為核心工作能源,實(shí)現(xiàn)污泥水分蒸發(fā)干化。該技術(shù)不需要對(duì)污泥進(jìn)行預(yù)處理。但自然干化受氣候影響嚴(yán)重,所需場(chǎng)地面積大且環(huán)境污染嚴(yán)重,工人勞動(dòng)量繁重、時(shí)間長(zhǎng),且會(huì)殘留有毒有害物質(zhì),現(xiàn)在已很少采用。20世紀(jì)中期以來(lái),污泥脫水干化處理技術(shù)迅速發(fā)展,出現(xiàn)了流化干燥、間壁干燥、對(duì)撞流干燥、過(guò)熱蒸汽干燥、紅外輻射干燥等。目前,歐美常見(jiàn)的干化工藝主要以轉(zhuǎn)鼓干化、流化床干化、盤(pán)式干化為主,此外還有碟片式、帶式、日光式,閃蒸式等干化工藝[7]。利用熱源對(duì)污泥進(jìn)行整體性的加熱處理,對(duì)干化處理的固體顆粒進(jìn)行二次回收,儲(chǔ)存進(jìn)入固體顆粒儲(chǔ)存?zhèn)}庫(kù),節(jié)約資源和減少能耗。經(jīng)過(guò)干化處理,污泥最終含水率可低于%10,但是其投資和運(yùn)行成本過(guò)高,一般適合集中處理。

2.2 機(jī)械脫水技術(shù) 污泥機(jī)械脫水技術(shù)主要有壓濾式脫水、離心式脫水和疊螺式脫水等。Sludge filter press dewatering主要依靠過(guò)濾介質(zhì)兩邊的壓力差,強(qiáng)制水分通過(guò)過(guò)濾介質(zhì),污泥固體顆粒被截留,實(shí)現(xiàn)泥水分離。壓力差有正壓和負(fù)壓之分,則壓濾式脫水又細(xì)分為正壓的板框壓濾脫水和帶式壓濾脫水以及負(fù)壓的真空壓濾脫水。無(wú)錫市蘆村污水處理廠四期,采用隔膜板框壓濾機(jī)結(jié)合化學(xué)調(diào)理等輔助工藝,污泥含水率可降低到60%甚至更低。發(fā)達(dá)國(guó)家,離心式污泥脫水因設(shè)備成熟、技術(shù)先進(jìn)、生產(chǎn)衛(wèi)生等原因而得到廣泛應(yīng)用。我國(guó)城市污水處理廠雖然引進(jìn)了離心脫水機(jī),但離心機(jī)所需要的能耗過(guò)高,因而在實(shí)際生產(chǎn)中使用頻率較低。不同污泥脫水機(jī)械均存在某些不足。真空過(guò)濾機(jī)運(yùn)行費(fèi)用高,維修復(fù)雜,運(yùn)行車間環(huán)境差;帶式脫水機(jī)開(kāi)敞式運(yùn)行,占地面積和沖洗水量均較大,易出現(xiàn)濾布堵塞、濾帶跑偏,脫水機(jī)車間環(huán)境差;板框式脫水機(jī)附屬設(shè)備較多,故障率高,占地面積大,無(wú)法實(shí)現(xiàn)連續(xù)進(jìn)泥處理,工作時(shí)設(shè)備為開(kāi)敞式,工作環(huán)境較差;離心脫水機(jī)電耗高,噪聲大,維修率高。污泥機(jī)械脫水能耗大,脫水前往往須要進(jìn)行污泥調(diào)理,運(yùn)行費(fèi)用高,中小型城鎮(zhèn)污水處理廠,尤其在欠發(fā)達(dá)地區(qū)很難維持。

2.3 超聲波脫水技術(shù) 超聲波是指頻率在20 kHz至10 MHz范圍內(nèi)的聲波,空化效應(yīng)是超聲波技術(shù)的關(guān)鍵,即超聲波傳導(dǎo)在污水中產(chǎn)生“空穴”。在超聲波的液態(tài)條件下,極其微小的泡核顆粒將產(chǎn)生周期性震蕩。超聲波作為聲波,其傳導(dǎo)過(guò)程中具備疏相、密相周期性反復(fù)的特點(diǎn)。在這種周期性沖擊下,泡核顆粒體積也隨之增加、減小呈周期性循環(huán),最終導(dǎo)致瞬態(tài)崩裂,使得菌膠團(tuán)結(jié)構(gòu)損毀,從而提高污泥的脫水率。超聲波對(duì)污泥的作用效果主要受超聲波作用時(shí)間、頻率及強(qiáng)度的影響。賈舒婷等研究發(fā)現(xiàn),在污泥的厭氧發(fā)酵過(guò)程中,用適當(dāng)強(qiáng)度適當(dāng)時(shí)間的超聲波處理,能促進(jìn)污泥中微生物的生長(zhǎng),去除有機(jī)物能力提高。殷絢研究發(fā)現(xiàn),當(dāng)超聲波強(qiáng)度較小、處理時(shí)間較短時(shí),更加有利于減少污泥的結(jié)合水含量,反之亦然。研究發(fā)現(xiàn),最佳的超聲處理時(shí)間是10 min,強(qiáng)度是0.8 W·mL-1 。綜上,影響超聲波作用效果的因素非常復(fù)雜且互相影響,使得超聲波處理技術(shù)難以廣泛化應(yīng)用。

2.4 熱處理脫水技術(shù)

熱處理是通過(guò)對(duì)污泥進(jìn)行加熱分解和破壞污泥中的的固體顆粒,使得污泥固體顆粒中的內(nèi)部結(jié)合水游離出來(lái),以提高污泥脫水效果[19]。熱處理工藝俗稱為蒸煮處理,主要針對(duì)活性污泥正常脫水處理效果十分不理想而采用的處理方法。污泥熱處理技術(shù)與超聲波有著異曲同工之妙。在高溫環(huán)境下,微生物及其在微生物表面的代謝物溶解,其中包裹的固體顆粒自然脫離,與有機(jī)質(zhì)分離,類似于細(xì)胞體因熱膨脹而破裂,形成細(xì)胞膜碎片。在碎裂過(guò)程中,蛋白質(zhì)、膠體和礦物質(zhì)等逃逸,具有揮發(fā)性的細(xì)胞內(nèi)物質(zhì)迅速分解。有機(jī)質(zhì)揮發(fā)分解產(chǎn)生大量氣體,諸如二氧化碳、甲烷、揮發(fā)性醇類或酸類等。在氣體分子的疏浚下產(chǎn)生釋水通道,間隙水與毛細(xì)管水得以迅速排出。同時(shí),在高溫環(huán)境下變得脆弱失穩(wěn)的膠體結(jié)構(gòu),會(huì)在被破壞的同時(shí)凝聚沉淀并釋放出大量?jī)?nèi)部結(jié)合水。因此,污泥熱處理也是重金屬鈍化和微生物滅毒最有效的方法之一。熱處理還可以有效改善污泥的厭氧消化,有機(jī)物在高溫下分解,脂肪類、蛋白質(zhì)、糖類等大分子在熱處理過(guò)程中轉(zhuǎn)化為小分子,微生物分解脂肪酸為氨基酸、甲烷、氨氣等小分子時(shí)將更有效率。熱處理法主要分為高溫法和低溫法2種工藝。高溫法是污泥在溫度170~200 °C、壓力1.8~2 MPa、反應(yīng)時(shí)間為1~2 h的環(huán)境下進(jìn)行脫水處理。這種處理方式結(jié)合機(jī)械脫水最終含水率可降到45%~55%。低溫?zé)崽幚矸▌t是將污泥處理溫度控制在150 °C以下[24]。熱處理法的問(wèn)題有污泥熱容、熱傳導(dǎo)及加熱升溫緩慢不均勻等。

2.5 電滲析脫水技術(shù) 電滲析脫水的主要原理是在電場(chǎng)的基礎(chǔ)上實(shí)現(xiàn)固液分離。電場(chǎng)作用下,固體顆粒和液體分子根據(jù)電場(chǎng)方向做定向運(yùn)動(dòng),多孔濾膜截留固體顆粒。電滲析法的基本理論依據(jù)來(lái)自固液分離中膠粒的雙電層理論。在電場(chǎng)中,由于膠體顆粒與擴(kuò)散層的電荷性不同,形成滑動(dòng)面,擴(kuò)散層帶走液體。經(jīng)電滲析脫水處理后,污泥含水率可降至35%~45%。電滲析過(guò)程中,電極材料、電場(chǎng)強(qiáng)度及絮凝劑等均不同程度影響到脫水效果。對(duì)污泥電滲透脫水工藝參數(shù)優(yōu)化的結(jié)果表明,電滲透技術(shù)可以改善污泥的脫水性能。還將鐵鹽及過(guò)硫酸鹽與電滲透相結(jié)合,將污泥的含水率降低到60%以下,相對(duì)于單獨(dú)使用電滲透技術(shù),泥餅更加均勻。電滲透技術(shù)已在敦煌市污水處理廠成功應(yīng)用,可將污泥含水率由 99.5%降至 80%。電滲析技術(shù)在低耗能的同時(shí)能有效避免二次污染。電滲析耗能低,脫水效率高,有很強(qiáng)的應(yīng)用性。但電滲析技術(shù)存在兩電極間脫水速率的差異導(dǎo)致兩電極間電阻率和電壓不均衡的問(wèn)題。

2.6 絮凝劑脫水技術(shù) 污泥絮劑凝脫水一般不作為污泥脫水處理的單獨(dú)方法,更多的是作為污泥脫水處理中的一道重要工序,是提升污泥脫水效率的必要保障手段[28]。絮凝劑一般分為天然絮凝劑(如淀粉等)和人工合成絮凝劑(如聚合鋁類、聚合鐵類和聚丙烯酰胺類等)。絮凝劑的脫水性能主要與碳鏈長(zhǎng)度和所帶電荷有關(guān),而絮凝劑的特性、投加方式及污泥成分都會(huì)對(duì)污泥的最終沉淀效果造成影響。天然絮凝劑不常用,多為人工絮凝劑。天然高分子絮凝劑,經(jīng)濟(jì)環(huán)保,但依舊處于研制階段。需要注意的是絮凝劑還可能存在生態(tài)隱患,所以在考慮采用絮凝劑脫水處理之前,需要嚴(yán)格把關(guān),確保絮凝脫水處理方法不會(huì)對(duì)自然環(huán)境造成破壞。另外,絮凝劑添加量非常重要,過(guò)量添加絮凝劑,絮凝劑的正電荷被污泥顆粒吸附后,污泥顆粒將產(chǎn)生同極相斥的靜電斥力,影響污泥脫水。

3 結(jié)論從以上分析知,每種污泥脫水技術(shù)均有各自的優(yōu)勢(shì)與不足。因此,綜合各種技術(shù)的優(yōu)勢(shì),采用多種技術(shù)聯(lián)合處理是污泥脫水發(fā)展的趨勢(shì),例如Fenton試劑與CPAM聯(lián)合調(diào)理污泥脫水,無(wú)機(jī)混凝劑聯(lián)合殼聚糖調(diào)理污泥脫水,優(yōu)化超聲波聯(lián)合絮凝劑強(qiáng)化污泥脫水等。我國(guó)白龍港污泥處理廠采用“中溫厭氧消化+離心脫水+部分脫水污泥熱干化”集成工藝,很好地解決了污泥脫水的問(wèn)題。時(shí)至今日,我國(guó)仍存在嚴(yán)重的“重水輕泥”的思想,污泥處理與發(fā)達(dá)國(guó)家還存在很大差距。目前,添加絮凝劑已經(jīng)成為了每一種工藝流程中必備的輔助手段,但在污泥處理過(guò)程中應(yīng)當(dāng)杜絕絮凝劑產(chǎn)生的二次污染。總而言之,降低處理成本、減少環(huán)境污染、提高脫水效率和效果,是污泥脫水技術(shù)發(fā)展的方向。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses