1引言

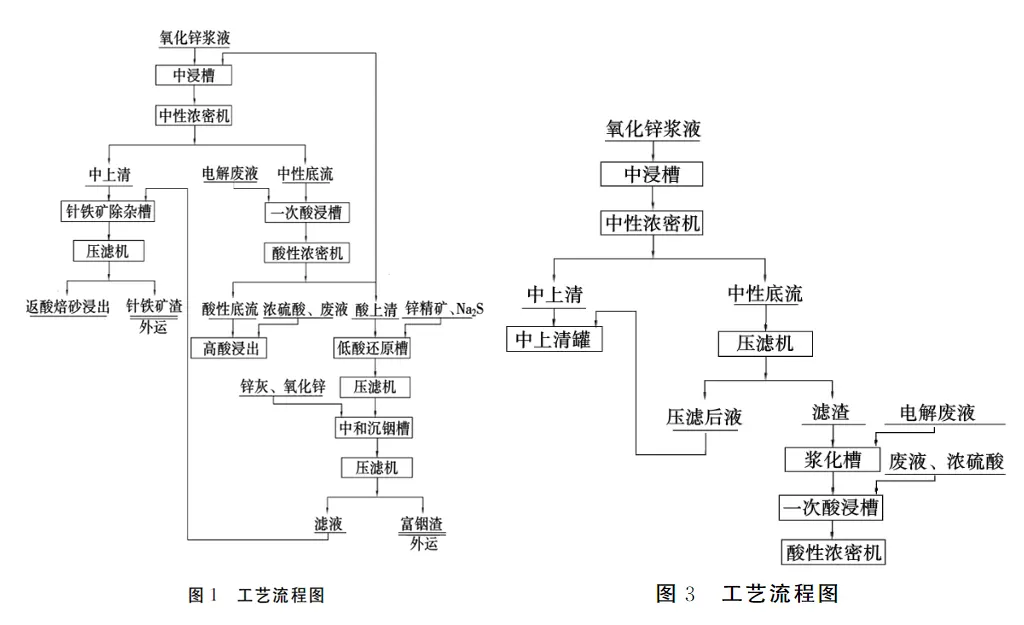

濕法煉鋅中的氧化鋅工序是將氧化鋅物料加入電解廢液(含酸160~170g/L,液固比為6∶1)進行漿化浸出,在中性浸出過程中使氧化鋅煙塵中的In以In2O3和In2S3等形態(tài)存在的高價態(tài)銦,首先溶于硫酸以In3+的形式進入溶液,中浸液的終點pH值控制在4.8~5.2范圍內,In3+發(fā)生水解以In(OH)3的形式進入中浸渣,而煙塵中的低價態(tài)銦(如InO、InO2等)砷酸銦和含銦的鐵酸鋅則不參與反應,直接進入中浸渣使銦在渣中得以富集。再利用一次酸浸過程,把中浸渣中的銦轉入溶液。一次酸浸液在酸性濃密機沉降分離得到的澄清液(也叫酸上清)進入低酸還原槽通過添加硫化鈉、鋅精礦等還原劑,把溶液中的Fe3+還原為Fe2+,經過壓濾機壓濾后得到的還原后液,進入中和沉銦槽中,中和沉銦槽中加入氧化鋅或鋅灰進行中和反應,調節(jié)pH值使溶液中的銦水解富集到渣中,通過filter press得到一定品位的銦渣。該壓濾后液混合氧化鋅中性浸出的上清液,利用針鐵礦工藝除雜壓濾,壓濾后液返回浸出系統(tǒng),達到分離鋅、銦的目的。

2原有工藝存在的問題

在生產過程中,進行氧化鋅連續(xù)投料,而一次酸浸又需要一定的反應時間,不能使中性濃密機底流渣連續(xù)排放,造成了中性濃密機負荷增大。耐酸泵會把中性濃密機底流渣和含有硫酸鋅的溶液一起通過打入到一次酸浸槽,使一次酸浸過程中雜質含量增大,而一次酸浸需要控制終點pH值,使廢液量也會增加,造成了一次酸浸后液量增大,每天中和沉銦所使用的酸上清量是有限的。為了防止銦流失,過多的一次酸浸后液經過濃密機澄清后返回中性浸出槽循環(huán)使用,造成氧化鋅系統(tǒng)酸平衡、體積平衡、渣平衡出現(xiàn)問題以及銦回收率也偏低,再采用這種返回酸上清已經不能滿足現(xiàn)在的工藝需求,主要有以下問題:

2.1液體體積無法平衡氧化鋅投入按照150t/d計算,中性濃密機底流做一次酸浸,用電解廢液浸出需要12~15罐/d,每罐40m3計算,酸上清每天產液量約為480~600m3,沉銦需要的酸上清每天只有160m3,多余320~440m3的酸上清,不能全部去做沉銦液,為了不讓銦流失,大部分酸上清液再返回中性浸出系統(tǒng),由于酸上清含酸低(含酸50g/L),不僅影響酸上清液中銦的富集,也造成中性浸出酸度不夠,影響中浸pH值的梯度效果,影響浸出率,使浸出效率偏低。

2.2對中性濃密機設備影響中性底流做一次酸浸,一次酸浸反應時間4~5h,為了平衡液體體積,不能連續(xù)排放底流渣,經過一段時間后,濃密機內部大量沉渣淤積在錐底,形成直徑約2m×高約500mm左右硬渣層,導致濃密機負荷增大,多次出現(xiàn)濃密機蝸桿串軸現(xiàn)象,被迫停產清理,影響了生產秩序。

2.3對浸出銦的影響一次酸浸工藝中,控制反應溫度在70~90°C,反應時間為4~5h,終酸控制在20~50g/L,反應后漿液進入酸性濃密機,酸上清進入沉銦工序,沉銦反應溫度80~85°C,反應時間為4~5h,加入氧化鋅或者鋅灰調整溶液pH值為5.0,最后使銦水解富集到渣中。改造之前2019~2020年氧化鋅原料。按照原有設計的工藝流程運行,通過數(shù)據(jù)分析,原料中含銦平均為0.043g/L,酸上清液體含銦平均0.44g/L,中和沉銦渣中銦的品位平均1.21%。工藝主要制約因素是中性濃密機底流礦漿直接輸送到一次酸浸罐做浸出,渣液一起輸送到一次酸浸罐內形成渣量不集中,銦的浸出率降低,同時造成酸性濃密機體積膨脹,部分酸上清返回到中性浸出槽進入系統(tǒng),這樣反復循環(huán),系統(tǒng)體積平衡出現(xiàn)問題,使各項指標難以控制。而采用壓濾機對中性濃密機底流壓濾正好能起到渣液分離,壓濾后液去中上清罐,減少了后道工序的體積平衡問題,壓濾渣直接做低酸浸出保證技術指標的控制提供了有利的條件。

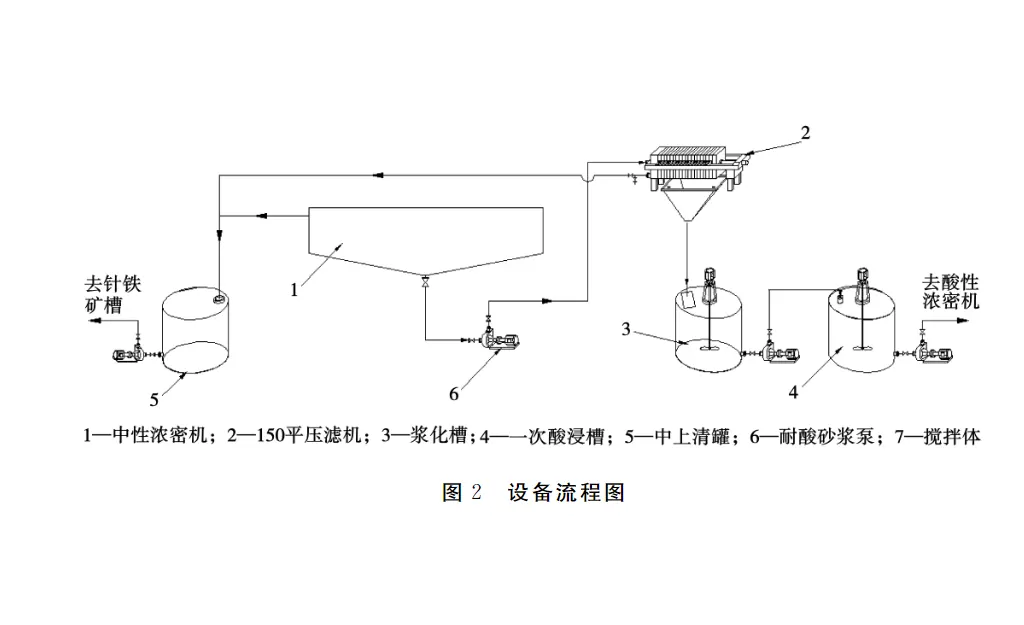

3工藝改造過程針對濃密機底流的一次酸浸處理造成渣量不集中,銦浸出效率低的問題,在滿足工藝指標的同時,優(yōu)化工藝,提高渣含銦,對中性濃密機底流進行壓濾,形成渣液分離,直接對壓濾渣進行浸出,以提高銦的浸出率,具體見設備流程圖2。

需要增加的環(huán)節(jié),中性濃密機底流渣放入緩沖罐中,緩沖罐連接耐酸砂漿泵通過管道打入壓濾機中壓濾,壓濾機的渣斗下安裝漿化槽,濾渣卸到漿化槽,再加入適量的廢液進行漿化浸出,攪拌后用耐酸砂漿泵打入一次酸浸槽進行低酸浸出,壓濾后液溢流到中上清罐進行針鐵礦除雜,見工藝流程圖3。

4改造效果

4.1液體體積平衡問題得到解決中性底流壓濾機使用后,連續(xù)對濃密機底流進行壓濾,壓濾渣經過廢液漿化后做一次酸浸處理,每天處理3~4罐,和之前相比每天減少了9~11罐,體積共計壓縮約320~440m3/d,一次酸浸量減少會使酸上清液體量也減少,酸上清液去做中和沉銦所需的液體量基本持平,不再有酸上清液返回中浸槽在內部系統(tǒng)循環(huán),使液體體積平衡得到了解決。

4.2對中性濃密機的影響中性濃密機的底流渣形成連續(xù)排放,椎體底部不會出現(xiàn)渣的沉積,延長了濃密機的使用壽命,減少了清理次數(shù)。4.3銦品位的提升酸上清液含銦品位上升明顯,在原料氧化鋅煙塵含銦基本不變的情況下,一次酸浸銦平均在0.85~0.95g/L升幅90%以上,銦渣含銦在1.8%~2.0%升幅在50%~60%以上,有效提高了銦的回收率。通過改造設備投入費用約40.6萬元。目前銦渣含銦提升品位達到56%,按照設計產能每月可產銦渣濕量110t,含水分35%,改造前銦渣品位1.21%,可產出銦量為865kg。改造后銦渣品位為1.9%可產出銦量為1358kg。每月多產出約493kg,按照目前銦金屬市場價格1275元/kg,銦渣提純去掉加工費用1020元/kg,每月可創(chuàng)造的利潤約12.5萬元,經濟效益顯著。

5結論經過幾個月生產實際運行,對中性濃密機底流進行壓濾改造,實踐證明是可行的,效果是明顯的。通過底流渣集中浸出,不僅使酸上清液體含銦維持在0.85~0.95g/L,而且也提升渣含銦維持在1.8%~1.9%之間,提升幅度在50%~60%,進一步提高了銦的回收率,創(chuàng)造經濟效益每月12.5萬元,今后要不斷優(yōu)化設計,盡可能的提高銦的回收率,同時不斷解決及改進銦回收方面的問題。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses