1軋鋼廢水的來源及特點(diǎn)

1.1廢水的來源及危害在熱軋生產(chǎn)過程中,水在作為冷卻劑直接冷卻軋輥,軋 輥 軸 承 等設(shè) 備 及 軋 件 中 產(chǎn) 生 污 水,特點(diǎn)是含有大量的氧化鐵皮和油,同 時(shí) 水 量大,使 用 后 溫 度 高,其中氧化鐵皮粘附油形成油泥。在冷軋過程中需要用乳化液或棕櫚油作為潤(rùn)滑、冷 卻 劑,這 些 油類逐漸失去作用后而排放,在溫度強(qiáng)力下成為含油乳化液廢水。軋鋼廢水主要危害有:極易造成噴管堵塞;附 著 在 產(chǎn) 品 上,造 成 表面 泥 斑 和 微 坑;水 質(zhì) 惡 性 循 環(huán)。

1.2軋鋼廢水的特點(diǎn)根 據(jù) 工 藝 特 點(diǎn),軋鋼的廢水主要是氧化鐵皮、油脂以及二者形成的 油 泥。其中油脂的形態(tài)比較復(fù)雜、多 樣,可 分 為 浮 油、分 散 油、乳 化 油和 溶 解 油 四 種。浮 油 占 油 的60%~80%,能 夠 自 行 上 浮;分 散 油 占10%-30%,在廢水中成懸浮態(tài),需要經(jīng)過一定時(shí)間才能上浮;乳 化 油 占10%,成 乳 化 態(tài) 存 在,性 質(zhì) 復(fù) 雜,難 于 處 理;溶解油粒徑很小,分 散 在 水中,性 質(zhì) 非 常 穩(wěn) 定。氧化鐵皮根據(jù)粒度不同而去除方法不同,粒 度 大 的氧化鐵皮容易沉淀,易 除 去,力度小的容易與油脂形成油泥,油 泥 難 以除 去,而 且 危 害 極 大。

2軋鋼廢水處理工藝技術(shù)分析

2.1傳統(tǒng)工藝流程及分析

2.1.1工 藝 流 程

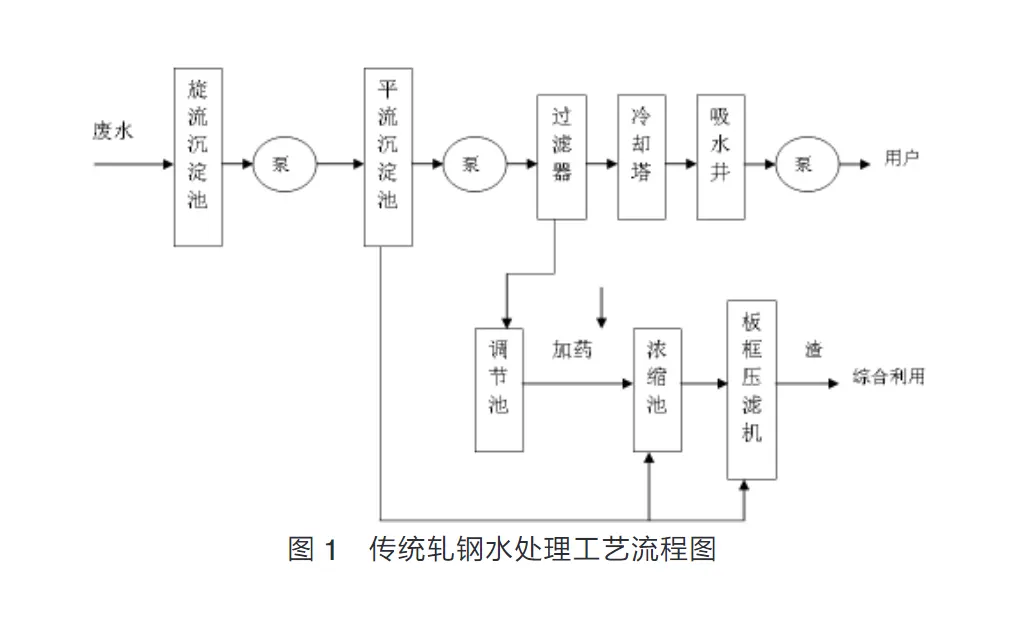

傳統(tǒng)水處理工藝一般采用兩級(jí)沉淀,一級(jí)過濾一級(jí)沉淀多為旋流井或平流沉淀池,二級(jí)沉淀多為平流沉淀池或斜板(管)沉 淀 池。過 濾 方式一般為普通沙濾,油上升到水面后,一般采用拖帕式除油機(jī),或 帶 式除 油 機(jī) 去 除,沉淀過濾后的排泥和過濾反洗水送板框壓濾機(jī)脫水處理。其工藝流程見圖l。

2.1.2去 除 原 理傳統(tǒng)的處理方法多為旋流沉淀、平流沉淀和后級(jí)過濾,其 主 要 原理是依賴介質(zhì)重力分離和濾料孔隙阻擋、孔隙吸附截留介質(zhì)分離。水中的同體顆粒依靠重力作川沉淀,或者水中的同體顆粒受到濾料的吸附和機(jī)械阻留作用被截留從水中分離出來。油類則依靠浮力上升至水面被分離山米或被濾料截留分離。

2.1.3工 藝 缺 陷該 工 藝 在20世 紀(jì)90年 代 以 前,在軋鋼廢水處理中應(yīng)用較普遍,但在實(shí)際運(yùn)行中,處理后的水不能較好的滿足生產(chǎn)對(duì)水質(zhì)的要求和水處理工藝本身的安全經(jīng)濟(jì)運(yùn)行的要求,主 要 表 現(xiàn) 為:

(1)由于傳統(tǒng)工藝處理后水、油 和SS不 能 完 全 分 離,油 泥 容 易 堵塞設(shè)備冷卻水噴嘴。

(2)容易造成濾料板結(jié),過 濾 單 元 失 效,費(fèi) 用 增 大。

(3)油泥容易粘附與冷卻塔的填料和結(jié)構(gòu)架上,造 成 填 料 坍 塌。

(4)沉淀池泥渣和過濾反沖水泥渣,加藥濃縮后送壓濾機(jī)。板框壓濾機(jī)配套投資費(fèi)用大,不 能 連 續(xù) 運(yùn) 行,維 護(hù)、濾 布 更 換、再 加 上 絮 凝 劑費(fèi)、管理人員多等因素,使系統(tǒng)運(yùn)行費(fèi)用高,管 理 繁 瑣,故 障 率 高。

(5)工 藝 流 程 長(zhǎng),占 地 面 積 大。水 處 理 效 率 低,運(yùn) 行 成 本 高,一 次 性投 資 高

2.2化 學(xué) 除 油 工 藝

2.2.1工 藝 流 程

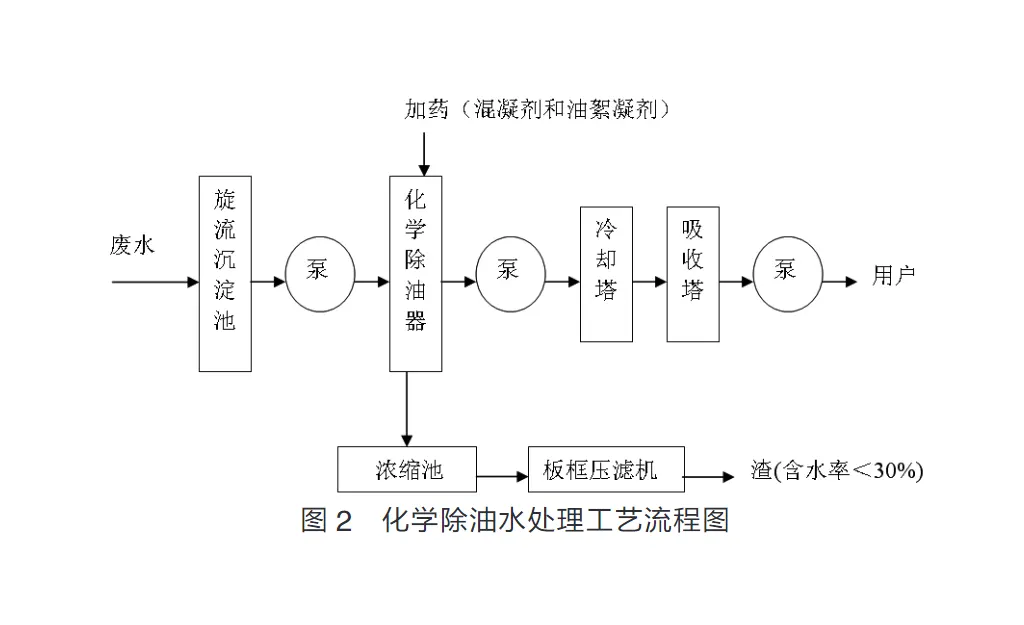

化學(xué)除油水處理工藝是對(duì)傳統(tǒng)水處理工藝的改進(jìn),初 沉 淀 一 般 采用 旋 流 沉 淀 池,在化學(xué)除油器前,通過投加混凝荊利油絮凝劑,使 廢 水中的油類和固體懸浮物沉淀在化學(xué)除油器中,化學(xué)除油器排出的污泥定 期 排 出。排出的污泥需先濃縮,然后經(jīng)板框壓濾機(jī)脫水后回用。工 藝流 程 見 圖2。

2.2.2去 除 原 理化學(xué)除油的基本原理就是一種絮凝沉淀法,通過加入混凝劑和油絮 凝 劑,使廢水中的油類和懸浮物絮凝沉淀在除油器上,定 期 將 污 泥排 出,然 后 脫 水 外 運(yùn)。絮凝作用是凝聚和絮凝兩種作用的總稱。凝聚是將膠體顆粒脫穩(wěn)成 型,形 成 小 顆 粒;絮凝是將小顆粒凝聚成大顆粒。

2.2.3優(yōu)缺點(diǎn)及研究現(xiàn)狀

(1)優(yōu) 點(diǎn)處理效果比傳統(tǒng)方法好,操 作 簡(jiǎn) 單,技 術(shù) 成 熟,可在原有傳統(tǒng)工藝基礎(chǔ)之上進(jìn)行改進(jìn),減 少 一 次 投 入。

(2)缺 點(diǎn)化學(xué)除油法本質(zhì)上同屬于傳統(tǒng)除油法,只是增加了加入絮凝劑的操 作 工 藝。一 方 面,添加藥劑量需要根據(jù)水量變化而改變,對(duì) 操 作 人 員的技術(shù)和責(zé)任心要求較高;另 一 方 面,受制于絮凝劑的效率,出 水 水 質(zhì)受 到 影 響。

(3)絮凝劑的研究現(xiàn)狀目前使用的絮凝劑按其組成分,主要有無機(jī)絮凝劑、有 機(jī) 絮 凝 劑和微生物絮凝劑三種。根據(jù)武鋼軋鋼廢水的研究表明,單 一 的 絮 凝 劑對(duì)廢水的處理效果一般,使 用 電 解 質(zhì)、無機(jī)高分子聚合物及電解質(zhì)與高分子聚合物復(fù)合處理含乳化油廢水,具 有 投 藥 量 小、藥 劑 費(fèi) 用 低、處理 效 果 好、pH值適用范圍寬等特點(diǎn)。

2.3稀土盤處理工藝

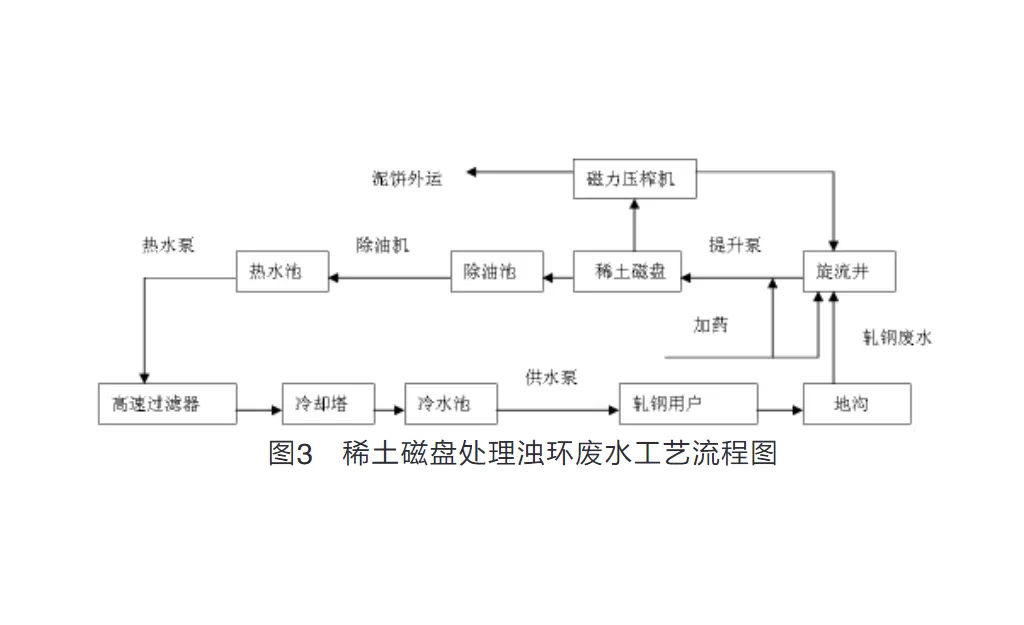

2.3.1工 藝 流 程工 藝 流 程 見 圖3

2.3.2去 除 原 理稀土磁盤是利用稀土釹硼鐵永磁材料做成的高強(qiáng)磁設(shè)備,磁 盤 由通過串聯(lián)機(jī)構(gòu)串聯(lián)而成,使磁盤在工作空間中形成強(qiáng)磁場(chǎng)。當(dāng) 廢 水 流過 磁 盤 空 間 時(shí),廢水中磁性懸浮物質(zhì)收到磁力吸引,絮狀顆粒向磁盤移 動(dòng),從水中分離出來吸附到磁盤上,在通過隔磁卸渣裝置將吸附物刮 下,進(jìn) 入 螺 旋 槽,然后由非磁性的輸送裝置輸出,被刮去渣的稀土磁盤重新回到廢水中,實(shí)現(xiàn)稀土磁盤循環(huán)凈化廢水過程。根據(jù)稀土磁盤分離的原理我們得知,它是以瞬間磁力吸附雜質(zhì),它受制于雜質(zhì)在水體中的存在形態(tài),當(dāng)水體中雜質(zhì)分散存在時(shí),稀 土盤的處理效率將大大降低,所以在以稀土盤為主體的工藝上投加高效絮 凝 劑,使水中的雜質(zhì)呈大顆粒絮狀沉淀,將會(huì)更好的發(fā)揮稀土盤的分 離 效 果。

2.3.3工 藝 特 點(diǎn)軋 鋼 廢 水 中,主要雜志成分為氧化鐵皮、油以及二者形成的油泥。其中氧化鐵皮具有強(qiáng)磁性,可以直接磁性吸附除去,同時(shí)吸附部分油類 物 質(zhì),剩余的油類通過常規(guī)方法去除。稀土盤吸附的泥渣直接經(jīng)過磁力壓縮機(jī)脫水處理。稀土盤處理工藝是建立在傳統(tǒng)工藝與化學(xué)除油法的基礎(chǔ)之上的新 技 術(shù),克服了傳統(tǒng)工藝的缺陷。水 處 理 效 率 高,占 地 面 積 小,一 次 性投 資 小,運(yùn) 行 穩(wěn) 定,不受水質(zhì)水量的影響,運(yùn) 行 費(fèi) 用 低。

3結(jié) 論本文通過研究鋼鐵企業(yè)軋鋼廢水的特性,分析了目前國(guó)內(nèi)鋼鐵企業(yè)常用的廢水處理方法。其中傳統(tǒng)廢水處理的方法投資高,占 地 大,處理 效 果 差,不能滿足環(huán)保要求;新型的稀土磁盤處理效果穩(wěn)定,占 地少,投 資 少,運(yùn) 營(yíng) 成 本 低,同時(shí)縮短了工藝流程,減少了設(shè)備操作和檢修 的 工 作 量。在 能 耗、環(huán) 保 方 面,稀土磁盤凈化工藝有很大的優(yōu)勢(shì),是將來冶金工業(yè)廢水處理的主要采用方式。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses