introductory

電石法乙炔生產時副產大量的電石渣漿,通常采用壓濾機對電石渣漿進行固液分離,電石渣濾餅用于生產水泥,上清液回收利用。目前板框壓濾機單循環時間長、電石渣水含量高、電石渣濾餅粘連脫落困難,嚴重影響壓濾機的運行效率,進而影響生產能力。對此,筆者進行了相關的研究。

1壓濾機運行效率存在的問題及解決措施

(1)filter press單循環時間長,經 現 場 分 析,進 料 時 間10min左右,吹掃時間4min,卸料時間30min左右,主要影響壓濾機運行效率的是卸料時間。要提高壓濾機卸料速度,必須解決濾布粘料的問題,這就涉及到進料壓力、壓縮空氣壓力、吹掃時間、進料流量、漿液固含量的調整及控制等一系列的技術參數,而這些參數的調整必須用試驗論證,在保證生產正常運行的前提下進行長時間試驗。

(2)經現場多次觀察分析,造成卸料時間長的原因為濾餅粘連在濾布上,現場人員要使用竹片多次鏟除才能脫落,但還是存在大量電石渣粘連在濾布上,而這些粘連更加劇了濾布的粘連。

(3)為了解決 粘 連 問 題,筆者從板框壓濾機進料壓力、電石渣濾餅水含量、漿液固含量、吹掃壓力和時長等進行分析和試驗,繪制曲線,尋找參數之間的平衡值。

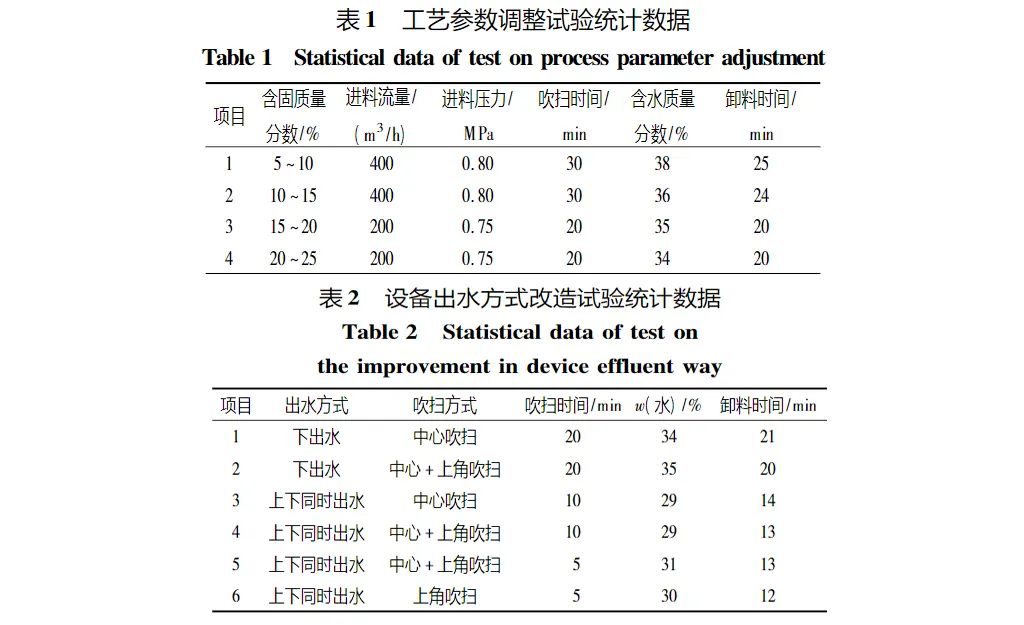

(4)試驗為期1個月,對不同固含量、不同流量、不同壓力、不同吹掃時間進行展開試驗,通過幾百次的試驗對一組組數據進行驗證,最終得出的試驗數據見表1。

綜合表1數據,最終采納第3組 工 藝 參 數。對 第3組工藝參數進行多次試驗,發現調整工藝參數并不能完全解決壓濾機使用效 率 低 的 問 題,筆者對設備出水方式等進行改造,得出的試驗數據見 表2。

綜 合 表2數 據,并 結 合 現 場 工藝和實際操作進行評估,最終采納第6組數據,根據第6組數據制定實施方案。

2實施方案

(1)為了保證濾餅水含量穩定,首先完善電石渣漿進料程序,由原來的手動進料改為程序自動控制進料,減少人員操作的影響。(2)將現有壓濾機直線型流道改為S型,增加吹掃時間和接觸面積。(3)將現有壓縮空氣壓力從0.5MPa提高到0.8MPa,供氣流量從500m3/h提高到3000m3/h。

(4)將漿液含固質量分數從8%左右提高到20%左右,降低流量,提高固含量,確保壓濾機過濾效果。

3改造效果驗證

(1)壓濾機進料控制程序完善后,減少操作人員98人,同時也降低了因人為頻繁操作而帶來的安全風險。

(2)壓濾機單循環時間從50min左右減少到25min左右,極大地提升了壓濾機運行效率。

(3)壓濾機進料流量從400m3/h降 低 到200m3/h,減少4臺濃漿泵設備運行,節約電耗640kW·h/h。

(4)通過以上改造,濾布使用次數從800次延長到1200次,每年節約濾布采購費用近100萬元。4結語上述改造后,渣漿板框壓濾機濾餅含水質量分數降低到30%左右,同時提高了壓濾機工作的效率,降低了操作人員的工作強度和機器的維修費用,延長了機器的使用壽命。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses