1前言

隨著工業(yè)化進(jìn)程加快,電鍍行業(yè)成為了國民經(jīng)濟中不可缺少的基礎(chǔ)性產(chǎn)業(yè),也是當(dāng)今全球三大污染行業(yè)之一。電鍍污泥是一種成分復(fù)雜、種類繁多的危險固體廢物,也是一種產(chǎn)量大、價格低廉的二次可再生資源。電鍍污泥含有多種高價值的有價金屬,其重金屬富集度以及含量高于許多礦石,被稱為“人工礦石”。因此,在當(dāng)今我國礦產(chǎn)資源相對匱乏的狀況下,對電鍍污泥中的有價金屬進(jìn)行資源化回收可以彌補我國對貴重金屬需求的不足,轉(zhuǎn)化為良好的經(jīng)濟效益。而且電鍍污泥如果不采取措施妥善處理,其中的重金屬浸出不僅污染土壤、水體,對自然生態(tài)環(huán)境造成影響,還會經(jīng)過生物鏈循環(huán)最終危害到人類健康。電鍍污泥含水率高達(dá)70-90%,穩(wěn)定性差,所以研發(fā)高效經(jīng)濟地降低電鍍污泥的危害以及回收其中有價金屬的技術(shù)是現(xiàn)今國內(nèi)外研究人員竭力攻克的難關(guān)。下文主要介紹了電鍍污泥的來源、分類及成分,對近年來國內(nèi)外研究人員對電鍍污泥處理處置的技術(shù),主要有固化穩(wěn)定技術(shù)、熱化學(xué)處理技術(shù)、有價金屬的回收技術(shù)、材料化技術(shù)、堆肥技術(shù)等進(jìn)行總結(jié)分析并提出展望。

2電鍍污泥的來源、分類及成分

2.1電鍍污泥的來源及分類電鍍污泥是為了使電鍍過程中產(chǎn)生的電鍍廢水達(dá)到排放標(biāo)準(zhǔn),對電鍍廢水經(jīng)過一系列方法處理后,得到的絮凝沉淀物。目前我國電鍍廢水主要采用化學(xué)法處理,約占41%,而在其他一些國家更是高達(dá)80%以上,常用的化學(xué)法有酸堿中和、絮凝沉淀法。根據(jù)處理電鍍廢水的方式不同,又分為分質(zhì)污泥和混合污泥,其中分質(zhì)污泥即包含單一金屬元素,常見的有含鉻污泥、含鎳污泥、含銅污泥、含鋅污泥等;混合污泥即含有多種重金屬元素,目前為了節(jié)省資金和場地,全國中小型電鍍企業(yè)大多產(chǎn)生的電鍍污泥是混合污泥,所以目前研究人員的研究對象主要是混合污泥。

2.2電鍍污泥的成分由于電鍍工藝類型以及方法的不同,往往會在電鍍過程中添加各種有機物質(zhì)來提高電鍍產(chǎn)品的質(zhì)量,例如光亮劑、整平劑、表面活性劑等,這些藥劑大部分是有害物質(zhì),常見的有丙烯磺酸鈉、炔醇、檸檬酸、蘋果酸、丙酮等。正是由于這些物質(zhì)的加入,提高了電鍍廢水的處理難度,也導(dǎo)致了電鍍污泥成分復(fù)雜。電鍍廢水中的重金屬經(jīng)處理后被富集在電鍍污泥中,使電鍍污泥中富含大量的Au、Ag、Fe、Cu、Cr、Ni、Zn等重金屬元素,其中含有多種貴金屬,具有很高的回收價值。一般電鍍污泥中金屬含量及目前各金屬行價見表1。

3.1固化穩(wěn)定技術(shù)固化穩(wěn)定技術(shù)是將固化劑與污泥以一定的比例混合形成固化體,使污泥中的有毒有害物質(zhì)被封閉,重金屬遷移風(fēng)險降低不易浸出,從而防止污泥污染環(huán)境。常用的固化劑有水泥、瀝青、玻璃、水玻璃等。目前國內(nèi)外學(xué)者研究最多的是水泥固化技術(shù)。用水泥固化法,以水泥為粘結(jié)劑和骨料,粉煤灰為吸附劑,通過實驗確定最優(yōu)參比為電鍍污泥:水泥=3:2、保溫時間為3天、養(yǎng)護時間為28天、保溫溫度為40°C制出了一種遠(yuǎn)低于國家浸出毒性的環(huán)保、綠色的免燒陶粒。目前由于電鍍污泥基數(shù)大,各種處理技術(shù)還未成熟,目前電鍍污泥的處理主要還是采用固化穩(wěn)定技術(shù),但是需消耗大量土地資源堆存,其中有價金屬未得到充分利用,造成資源浪費,在一些極端條件下還容易造成二次污染。隨著各種技術(shù)的不斷改進(jìn)與創(chuàng)新,固化穩(wěn)定技術(shù)會被逐漸拋棄或者是將電鍍污泥中的有價金屬回收后再進(jìn)行固化處理。

3.2有價金屬回收技術(shù)

3.2.1酸浸法酸浸是使用最早也是研究最廣泛的一種浸出方法,在酸浸條件下,廢物的酸堿度可達(dá)到1.0-3.0,在此條件下廢物中存在的許多重金屬同時溶解并進(jìn)入溶液。據(jù)相關(guān)研究較高的金屬浸出率通常是通過使用無機酸(如H2SO4、HCl或HNO3)而不是有機酸(如檸檬酸和草酸)獲得的,目前由于硫酸浸出性能好,經(jīng)濟且較難分解,大多酸浸的實驗都采用H2SO4作為浸出劑。采用硫酸作為浸出劑來回收電鍍污泥中的銅,在硫酸濃度為1mol/L、液固比15:1的條件下浸出10分鐘,銅的浸出率可達(dá)到90%,并采用硫酸浸出-萃取-反萃工藝流程,使銅的總回收率達(dá)到了85%,是一個有效可行的回收工藝。雖然目前的酸浸法已經(jīng)相對成熟,但由于酸浸存在金屬浸出選擇性差,浸出液凈化過程復(fù)雜,消耗大量的酸堿及除雜劑等缺點,目前研究的熱點轉(zhuǎn)向其他方向,如氨浸、生物浸出和濕法-火法冶金等方法。

3.2.2氨浸法由于酸浸存在著各種缺點,目前國內(nèi)外大多研究人員開發(fā)出氨浸來代替酸浸。氨浸法通常采用氨水為浸出劑,利用氨水中的銨根選擇性絡(luò)合電鍍污泥中有價金屬元素,以此達(dá)到分離浸出的目的。易龍生等應(yīng)用還原氨浸工藝來對電鍍污泥中的銅、鎳進(jìn)行浸出,在質(zhì)量分?jǐn)?shù)20%氨水、0.3mol/L(NH4)2CO3和0.4mol/LNa2SO3的浸出體系中,在固液比為1∶15,溫度為70°C下浸出3h,銅、鎳的浸出率達(dá)到95.84%和90.12%,并發(fā)現(xiàn)浸出過程受界面?zhèn)髻|(zhì)和固體膜層擴散共同控制。雖然氨浸相對與酸浸在選擇性上有一定的優(yōu)化,可以選擇性提取銅和鎳,但無法去除鉻或鐵。酸浸和氨浸一樣為了達(dá)到高浸出率需要大量的酸和堿來調(diào)節(jié)反應(yīng)器的總酸堿度,對外部條件要求嚴(yán)格,這導(dǎo)致高運行成本。此外,據(jù)相關(guān)研究固體基質(zhì)中的金屬形式被分為四個部分:酸可溶部分(水/酸可溶和可交換部分)、可還原部分(鐵和羥基氧化錳)、可氧化部分(有機物和硫化物結(jié)合部分)和不可移動的殘余部分。而被動部分(如硫化物或殘余部分)中存在的金屬不能通過這些常規(guī)濕法冶金途徑輕易溶解,而且容易產(chǎn)生二次污染。

3.2.3生物浸出法生物浸出作為一種替代傳統(tǒng)濕法冶金技術(shù)的新興技術(shù),因其能耗低、投資少、環(huán)境友好、反應(yīng)溫和等優(yōu)點而備受關(guān)注。此外,生物浸出法更適合回收復(fù)雜和難處理的含金屬固體廢物。它的作用機制是通過化能自養(yǎng)型和異養(yǎng)細(xì)菌以及真菌通過各種機制將固體金屬化合物轉(zhuǎn)化為可溶和可提取的離子,包括還原解、酸解和絡(luò)合解等。聯(lián)合體中的微生物可以相互配合,協(xié)同溶解有價金屬。因此,微生物群落總是比純培養(yǎng)物在生物浸出和生物氧化固體廢物中的金屬方面更有效。通過試驗選取出一種適應(yīng)性微生物群落對選定的電鍍污泥中的四種金屬進(jìn)行生物浸出,研究相關(guān)的工藝參數(shù)(包括體積比、酸堿度、污泥濃度、Fe2+濃度)對浸出過程的影響,結(jié)果表明,在總酸堿度為2.0、Fe2+濃度為9.0克/升、污泥濃度為15%時,金屬溶解量最大(銅、鋅、鎳均大于95.6%,鉻為90.3%)。這些發(fā)現(xiàn)表明,采用經(jīng)過改造的微生物群落進(jìn)行生物浸出,似乎有望從危險的電鍍廢物中回收和再利用有價值的重金屬。近幾年許多研究人員都在研究生物浸出的相關(guān)機理與改進(jìn)措施,雖然有了一定的進(jìn)展,但是電鍍污泥中所選金屬的溶解速率浸出速度慢和溶解性差是生物浸出過程中的瓶頸,所以研究生物浸出過程的動力學(xué)信息是目前需要探索的問題。

3.2.4焙燒浸取法焙燒浸取技術(shù)是先利用高溫焙燒預(yù)處理污泥中的雜質(zhì),然后用酸、水等介質(zhì)提取焙燒產(chǎn)物中的有價金屬。用黃鐵礦與電鍍污泥混合后進(jìn)行焙燒,然后在室溫下用去離子水對焙燒產(chǎn)物進(jìn)行浸取分離,得出鋅、鎳、銅的回收率分別為60%、43%、50%。目前這個技術(shù)大多用于一些礦渣中的金屬回收,屬于濕法與火法冶金的結(jié)合技術(shù),但火法提取易造成二次污染;濕法提取耗時長,浸出效果有限,且大部分浸出方法屬于粗放式浸出,即同時將多種金屬浸出,需要后期二次分離,產(chǎn)生大量的廢水,所以目前采用此方法進(jìn)行電鍍污泥中金屬回收的研究較少。但是火法冶金也有它的優(yōu)勢,可以研究出一種一體化技術(shù),減少能耗,減少污染,也是一個有前景的研究方向。

3.3熱化學(xué)處理技術(shù)熱化學(xué)處理技術(shù)(例如高溫焚燒、離子電弧及微波等)是在高溫條件下對廢物進(jìn)行分解,并在高溫加熱時加入一些還原性物質(zhì),可以使某些重金屬元素從高價態(tài)的高毒性變?yōu)榈蛢r態(tài)的弱毒性,比如在高溫加熱時加入焦炭可以使鉻從+6價態(tài)變?yōu)?3價態(tài),從而達(dá)到減輕毒性的目的,以此實現(xiàn)快速、顯著地減容,并對廢物的有用成分加以利用。研究了高溫?zé)崽幚黼婂兾勰噙^程中鉻的毒性價態(tài)變化,認(rèn)為高溫?zé)崽幚砟軐⒘鶅r鉻轉(zhuǎn)化成三價鉻,且溫度越高轉(zhuǎn)化效果越明顯;在經(jīng)高溫處理的電鍍污泥中,主要以三價鉻為主。

3.4材料化技術(shù)電鍍污泥的材料化技術(shù)是指在生產(chǎn)建筑材料、陶瓷材料、磁性鐵氧體等材料的過程中,加入電鍍污泥充當(dāng)部分原料或輔料的方法,雖然該方法可以更好地解決環(huán)境污染問題,但是人類若長期接觸這類含重金屬的材料,也會增加危害健康的風(fēng)險。目前,常見的電鍍污泥材料化技術(shù)有制成磁性材料、制磚、燒制陶粒、生產(chǎn)水泥等。以含鐵質(zhì)為主的混合重金屬電鍍污泥及七水合硫酸亞鐵為原料,采用濕法合成和干法還原工藝合成磁性探傷粉,確定干法還原的最佳條件為反應(yīng)溫度750°C,還原時間為10min。結(jié)果表明,濕法合成1:7、1:8產(chǎn)品和干法合成1:1~1:8產(chǎn)品均適合于實用,從加大消納量、降低成本而言,經(jīng)干法還原改造過的1:1、1:2產(chǎn)品最有發(fā)展前途。燒磚法是真正能夠大量消納污泥而且能夠得以維持的電鍍污泥處置和利用方法。在日本還有將電鍍污泥摻入爐渣中制造爐渣磚。我國已比較廣泛應(yīng)用這些技術(shù),特別是將電鍍污泥摻入黏土中燒磚,上海、北京、天津已經(jīng)研制成功并已投入生產(chǎn)。但由于燒磚過程要破壞大量土地,因此從長遠(yuǎn)來看,應(yīng)尋找新的污泥處置方法。

3.5堆肥技術(shù)電鍍污泥的堆肥技術(shù)即在一定條件下,利用微生物的發(fā)酵作用,將污泥中有機物進(jìn)行降解,使其成為土壤肥料的一種過程。堆肥作為一種投資少、見效快的污泥處理方法。含鋅、銅的氫氧化物污泥可以加工制成鋅、銅復(fù)合微肥。研究表明,鋅、銅復(fù)合微肥能促進(jìn)早稻的前期生長,而且能夠提高水稻葉片中葉綠素含量,對減輕早稻僵苗,有明顯作用。由于電鍍污泥中含有難降解重金屬,用作肥料時是否會引起二次污染,影響生態(tài),還需進(jìn)一步研究。

4總結(jié)與展望

以上綜合分析了目前電鍍污泥的處理處置方法以及近年來國內(nèi)外研究人員在這方面的研究進(jìn)展。由于電鍍污泥的成分和性質(zhì)十分復(fù)雜,所以要針對不同的污泥和處理要求選擇不同的方法,每種方法有其獨特的優(yōu)勢,也都有對應(yīng)的弊端。找出一種行之有效、綜合性能最好的處理方法一直是研究的重點和難點。目前的幾種方法中,大多數(shù)還是采用固化穩(wěn)定的方法處理污泥,但存在二次污染的潛在危險,而且浪費大量的金屬資源。因此,必須積極往電鍍污泥資源化利用的方向展開研究。綜合以上,以后有關(guān)電鍍污泥處理方法和技術(shù)的研究方向主要在以下幾個方面:

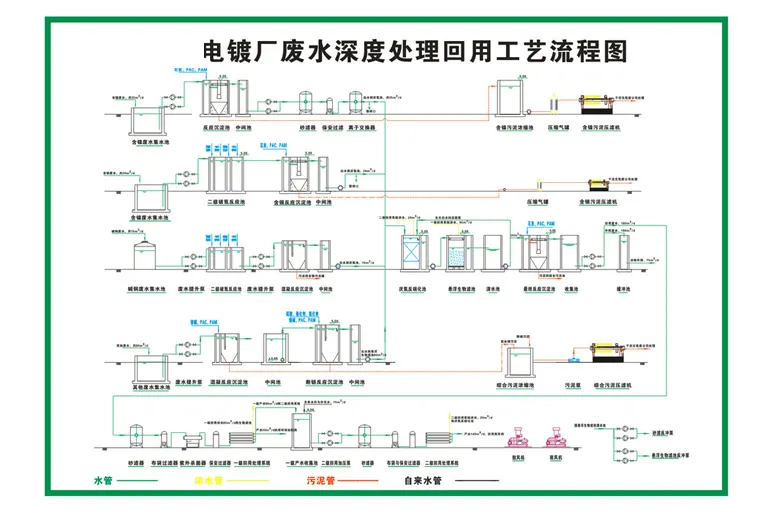

(1)電鍍污泥源頭減量化研究,目前電鍍污泥含水率普遍高于70%,導(dǎo)致污泥體積巨大且重金屬濃度低,可以在處理電鍍廢水改進(jìn)工藝,在化學(xué)、物理、生物等方面研究出降低污泥含水率、提高污泥重金屬富集程度的新方法新技術(shù)。

(2)探究生物浸出動力學(xué)機制,相對比其他的方法,如果能解決生物浸出速度慢、溶解性差等弊端,生物浸出法將有著更好的應(yīng)用前景,并且可以往生物浸出與酸浸相結(jié)合浸出的方向研究。

(3)探索將火法冶金與電鍍污泥資源化處理相結(jié)合起來,目前處理電鍍污泥主要采用濕法冶金的方法,火法冶金相對較少,電鍍污泥的性質(zhì)與礦石類似,而且在其他更為發(fā)達(dá)的國家更多采用的火法的方法來處理電鍍污泥,更方便且高效、資源回收率更高,是一個值得開發(fā)和探索的領(lǐng)域。

Welcome to call us for consultation, technical exchange, and material experiment.

Enquiry: 188517-18517

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses