1 礦用板框式壓濾機的概述

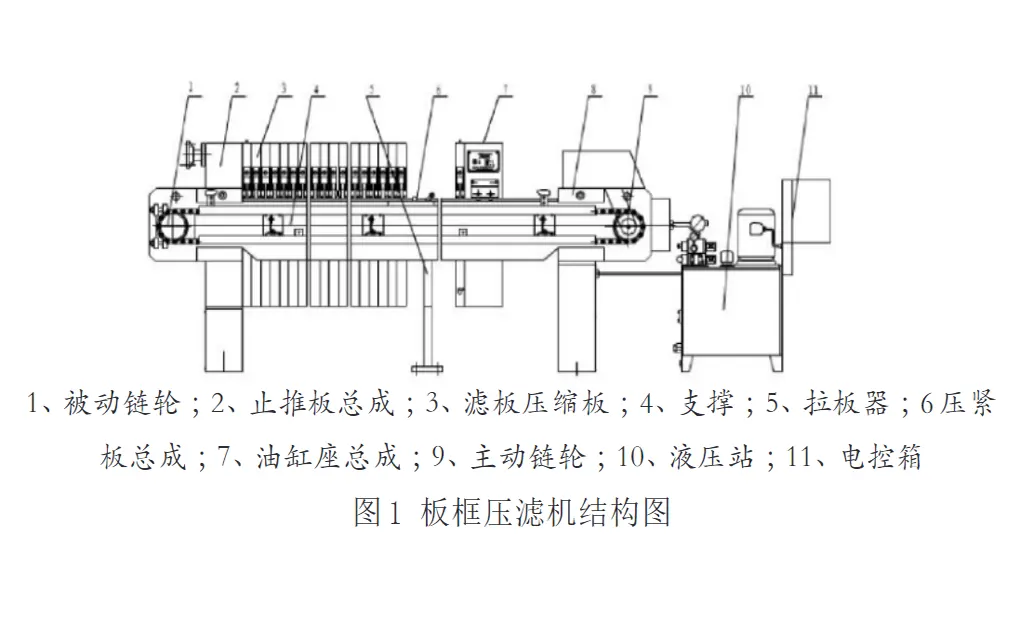

1.1板框式壓濾機的組成通常,板框式壓濾機的結構主要包括 :被動鏈輪、止推板總成、濾板壓縮板、支撐、拉板器、壓緊板總成、油缸座總成、主動鏈輪、液壓站、電控箱等(如圖1)。

1.2板框式壓濾機優缺點板框壓濾機主要適用于濾渣具有高壓縮性或接近不可壓縮性的懸浮液。通常,懸浮液中固體顆粒的適宜濃度一般小于10%,工作壓力一般為0.3mpa~1.5mpa,特殊情況可達3mpa及以上。優點 :對物料適應性強,適用于各種場合的中小型礦物脫水處理,而且結構簡單,操作便捷,過濾面積選擇范圍靈活,占地少,運行穩定,維護方便。缺點 :濾框進料口易堵塞,處理量小,濾餅不易取出,連續運行困難,濾布消耗大,普通材料的方板不耐壓力,易碎,因此,應實時監測濾框的狀況,并對濾布進行人工清洗。

1.3板框壓濾機的工作流程板框壓濾機的主要工藝流程如下。

(1)壓緊濾板 :壓縮缸(或其他壓縮裝置)工作,將移動板移向固定板,并將濾板壓在兩者間。相鄰濾板間形成封閉的濾室。

(2)壓濾過程 :進料泵將泥漿輸送至過濾室。加注后,壓力濾清器開始工作。固液分離采用加壓泵或壓縮空氣壓力進行。

(3)松開濾板 :利用設備的拉開裝置按照相應的方式把濾板分開。

(4)濾板卸料 :依次打開濾板后,濾餅通過自重脫落,并通過下部的輸送機進行輸送。

2 板框式壓濾機常見故障及處理措施現階段,壓濾機在礦山企業中應用日益廣泛,主要采用濾布夾持的濾板、濾框平行交錯布置。濾框和濾板被緊固件壓在中間形成濾室。物料從進料端進入,水通過濾板從物料中流出,物料失水形成濾餅堆積在濾室的濾布上。卸壓后的濾餅特別容易與濾布分離剝離。板框壓濾機操作簡單,濾餅含水率低,進料液適用性強。

2.1 濾板損壞故障分析 :當壓濾機充滿物料時,受其他因素影響,壓濾機不進行中心反吹,使得催化劑漿液在中心進料孔沉淀,導致下次進料時中心進料孔被堵塞。此時,濾板之間沒有介質,只有液壓系統的壓力。此時,濾板易因長期受壓而損壞 ;由于濾板不干凈,可能導致介質泄漏。一旦泄漏,板框邊緣會被小凹槽沖掉,導致大量介質泄漏,板框內的壓力無法上升,導致無法形成濾餅。板框壓濾機的供給如果流量出口被固體顆粒堵塞或壓濾機在啟動過程中關閉進料閥或出口閥,那么就容易導致壓力無處釋放,進而破壞濾板。處理措施 :首先,采用人工清洗的方法清洗進料中心孔,將進料口的催化劑餅除去 ;壓濾機完成一個操作周期 ;其次,檢查濾板的使用情況,及時修復損壞;最后,檢查濾布,確保濾布完好,及時清理排水口,并確認相應閥門位置。在打開狀態下,釋放濾室中的壓力。其中,由于濾板在使用過程中易受影響其使用狀態的各種因素的影響,過濾壓力大或過濾質量差,因此存在許多堅硬較大的顆粒物質,對濾板造成磨損。運行一段時間后,濾板邊緣有凹槽。如果對這些微小的損傷不夠重視,很容易導致濾餅的形成不到位,進而造成槽的擴大,而濾餅的形成困難。因此,當發現濾板損壞時,應及時修復,以降低企業的生產成本。通常的修補方法是 :首先將槽上的雜物清理干凈,使濾板槽光滑整齊 ;其次將修補劑均勻地涂在濾板槽上 ;最后將皮帶套與擠出,使兩者迅速結合,濾板與皮筋牢固地結合在一起,即濾板的修補完畢。

2.2 濾板間滲水或跑料故障分析 :液壓系統液壓不穩定、進料壓力高,導致進料液過濾速度過快、濾布上有孔折疊,密封面有濾布或堵塞、濾布未按規定清洗或清洗效果不符合要求等都容易濾板間滲水或跑料現象。處理措施 :首先要增加相應的壓力 ;如果濾布或密封面有問題,應及時更換濾布,清除密封面上的雜物 ;其次要及時清洗濾布 ;最后要增加進料壓力降到正常值。

2.3 濾餅形狀或厚度不均勻故障分析 :喂料不足或過稀、堵塞會導致蛋糕形狀或厚度不均勻的現象。針對這些故障,要認真調查原因,最終找出確切的問題,再根據癥狀進行處理[4]。處理措施 :準備足夠的材料,保證材料的可持續性 ;改進施工工藝,保證材料質量 ;清洗濾布或更換新的濾布 ;清洗排水孔,清洗或更換濾布 ;清理濾餅堵塞區域,同時清理進料孔 ;運行中增加泵的壓力或功率;從低壓開始,然后在過程中逐漸增加壓力。

2.4 板框壓濾機板框損壞故障分析 :首先,當供料不足或其中含有固體顆粒時,板和框架本身會受到過大的力而損壞。其次,當壓濾機濾板清理不好時,介質會漏出來,使板框邊緣被沖到小水溝里。介質大量泄漏導致壓力不能上升,不能形成泥餅。最后,如果啟動時流量出口被固體堵塞或進料閥或出口閥關閉,則不存在壓力泄漏,從而造成損壞。處理措施 :用尼龍清潔刮刀清除進出口的泥漿 ;仔細清洗壓濾機濾板并修理壓濾機濾板 ;減少壓濾機濾板的體積 ;檢查壓濾機的濾布,清洗排水口,檢查出口,打開相應的閥門,釋放壓力。

2.5 動作遲緩故障分析 :由于導向桿很容易受到油漬污染,使濾板的運動速度降低,甚至濾板不能沿著軌道運行,走偏脫落。處理措施 :當運動緩慢時,應及時清理導桿,涂上黃油,以增強導桿的潤滑性。同時,注意不要在導桿上涂抹稀油。由于稀油不粘,不會很好地附著在導桿上,使稀油容易掉下來,使其下部很滑,對操作人員的安全造成一定的隱患。

2.6 液壓系統故障故障分析 :板框壓濾機的液壓系統主要提供壓力。當向油室A的噴油量增加時,活塞向左移動,壓住濾板使其關閉。當向油室B噴油量增加時,活塞向右移動,壓濾機濾板松動。由于制造精度高,只要注意日常維護,壓濾機液壓系統故障較少。由于磨損,每過一段時間就會出現漏油現象,這時應修理和更換O形圈。處理措施:卸下止回閥、更換O形圈、清洗止回電磁閥或更換電磁閥。如果過濾器的液壓缸推進不當,很明顯是有空氣被密封在內部當中,因此,進行系統抽氣處理就可以處理。

2.7 濾液固含量高故障分析 :進料壓力高、濾布破損或濾布種類不一致、黑水回流時間短,會導致濾液固含量高。處理措施 :如果濾布損壞或型號不符,應及時更換損壞的濾布。進料壓力高導致進料液過濾速度高,可使進料壓力降至正常值。最后,延長黑水回流時間的凝結時間。

3 板框式壓濾機的發展趨勢隨著科學技術的發展和各種工藝材料及其應用的不斷創新和完善,板框壓濾機正逐步朝著簡單、實用、節能、自動化程度高的方向發展。

①框架結構由原來的鋼板焊接形式改為現階段的型材焊接以及螺栓連接等方式,不僅提升了設備的整體強度,同時也使得拆裝更加便捷,此外,還提升了結構的使用性能及其壽命。

②進料管已由傳統的單膠管進料發展為多路同時進料,或全連通濾池,大口徑管道同時進料,在節省時間的同時,也提高了生產效率。③負載感應變量泵和比例閥控制的液壓系統將大大減少能源浪費,并將逐步取代定量泵和簡單開關閥控制的液壓系統。

④電氣控制系統從簡單的接觸器和繼電器控制發展到現代的plc控制,不僅實現了設備的遠程控制及可視化控制,同時也降低了操作人員的工作量及其日常的危險系數,保證了系統運行的安全性。

4 結語總之,隨著社會的發展,各行各業對礦產資源的需求不斷增加,經過多年的實踐改進,尤其是將計算機技術引入到礦山企業壓濾機控制系統當中,極大地提升了板框壓濾機的工作效率。本文主要對板式壓濾機的常見故障進行了分析,并提出了及時排除和處理策略,保證設備的正常使用,在日常生產中,應當加強對板框壓濾機的維護和保養,保證其使用壽命,提高生產效率,進而更好為礦山企業生產服務,創造更多的價值.

Disclaimer: The copyright of this article belongs to the original author and the original source. Welcome to call us for consultation, technical exchanges, and material experiments.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses