introductory

電鍍工業作為全球三大污染工業之一,所產生的廢水中含有酸堿、重金屬、有毒物質等污染物,對人體健康及自然環境有極大危害。廢水無害化處理與資源化利用是電鍍工業的關注重點。對于需要配套室內廢水處理設施的電鍍生產車間,往往存在用地受限、排放標準嚴格、回用水要求高等困難。

1 項目概況馬鞍山市某電子電鍍生產車間的產品主要為集成電路、二極管、三極管等半導體封裝測試產品,建設8條生產線,包括2條掛鍍錫線、2條腔體鍍銀線、2條高速連續鍍銅鎳錫線及2條高速連續鍍銅鎳銀線(不含鉛、汞、鎘、鉻、砷五種重金屬),用于半導體IC封裝及分離器件純錫表面處理。該車間建筑占地面積4452 m2,總建筑面積10362.90 m2(主廠房高兩層,局部辦公區域三層)。該車間室內建設廢水處理設施(含回用水處理系統、污泥脫水系統,不含事故應急池),室內占地面積900 m2。根據環保部門的要求,廢水經處理后,回用水率≥40 %,回用水水質標準中部分污染物按生產線回用水要求執行,其他污 染 物 按《 城市 污 水再生 利 用工業 用 水水 質 》(GBT19923-2005)“工藝與產品用水”執行。排放水水質標準中重金屬污染物按《電鍍污染物排放標準》(GB21900-2008)“水污染物特別排放限值”執行,其他污染物按排水管網下游的污水處理廠進水水質限值執行。

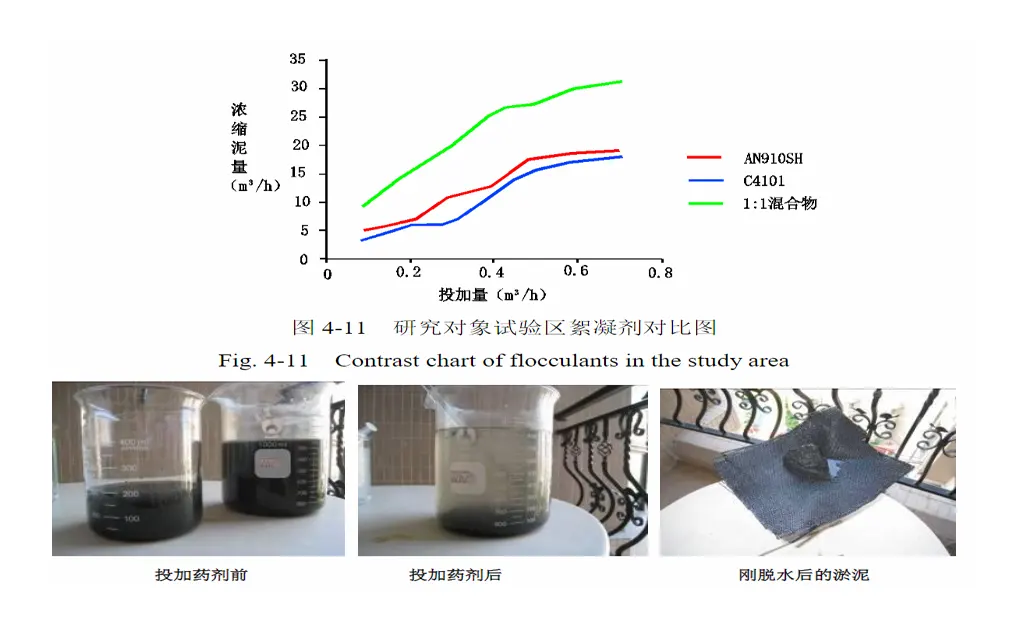

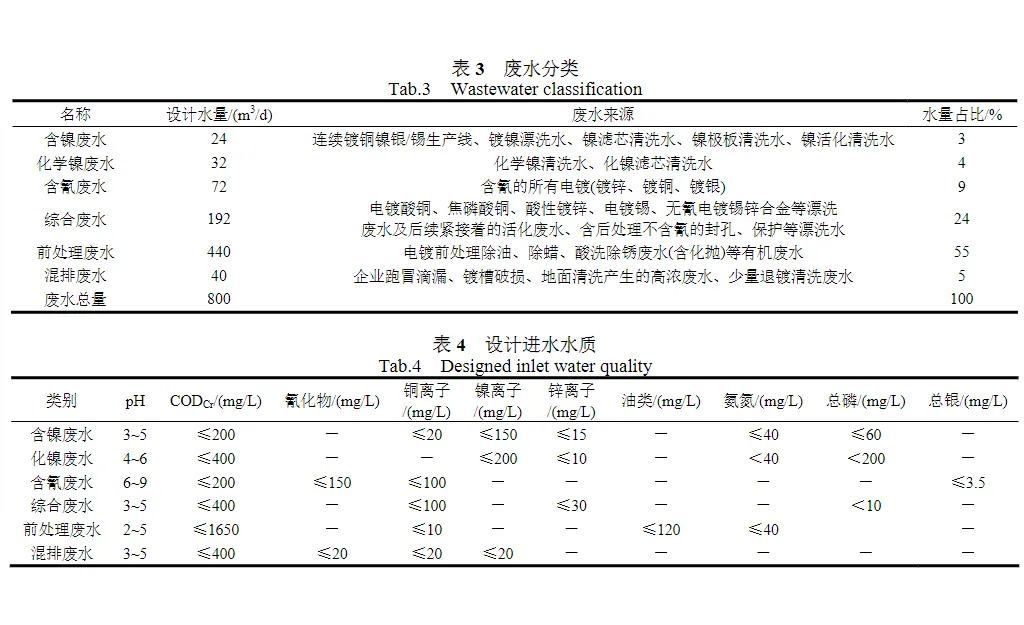

2 廢水分類電子電鍍生產過程的工藝和工序繁多、復雜。不同工藝和工序所產生的廢水各有不同,含有不同的主要污染物且具備不同的物理化學性質。通過將電鍍廢水按污染物濃度、種類、處理難易程度進行分類,以提高處理設施對廢水處理的把控能力,使廢水處理持續處于穩定狀態,降低廢水處理工藝的復雜性與處理難度,提高廢水回用率,排放出水水質更優更穩定。根據環保部門相關文件并參考國內同類環保電鍍項目,本工程的廢水分為六類分別收集與處理,包括含鎳廢水、化鎳廢水、含氰廢水、綜合廢水、前處理廢水、混排廢水。考慮電鍍行業廢水水量的波動性變化,本工程總廢水量變化系數1.24,最終確定本工程設計總水量為800 m3/d。

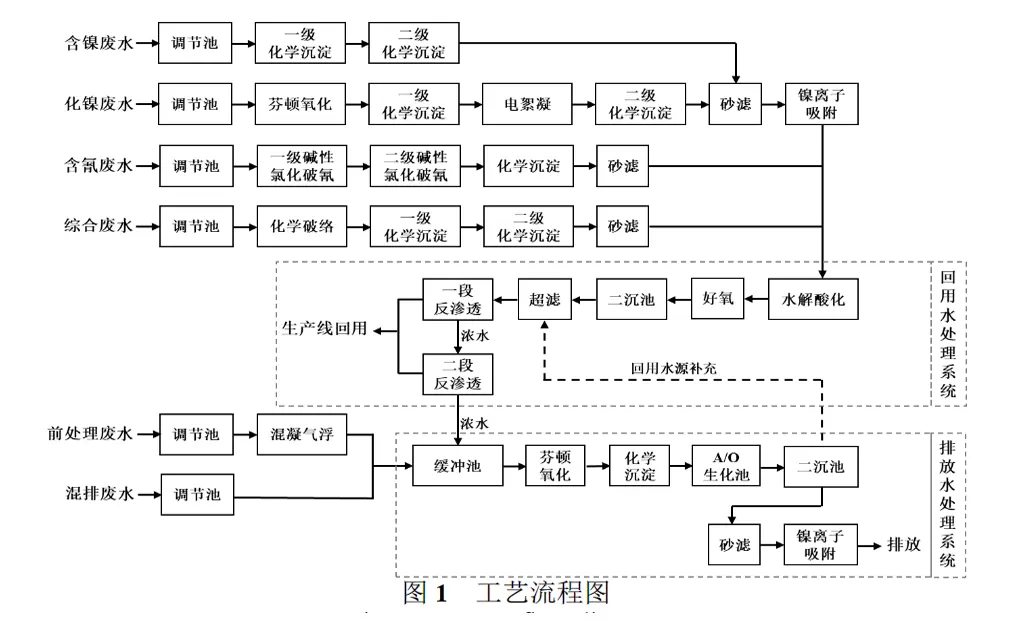

3 工藝流程本工程廢水處理設施工藝流程見圖1。

3.1 含鎳廢水總鎳屬于第一類污染物,是本工程處理的重點。首先將廢水中的一般含鎳廢水與化鎳廢水分開,采用有效的預處理,常用化學沉淀法和離子交換法。本工程含鎳廢水預處理采用“兩級化學沉淀+砂濾+鎳離子吸附”,預處理后進入回用水處理系統,經處理后最終回用至生產線。

3.2 化鎳廢水化鎳廢水中含有絡合態的鎳,不能直接采用常規的化學沉淀法去除,需要先進行破絡處理,常用芬頓氧化法和電化學法,將絡合態鎳氧化為離子態鎳后,再采用化學沉淀法和離子交換法可有效去除化學鎳。本工程化鎳廢水預處理采用“芬頓氧化+化學沉淀+電絮凝+化學沉淀+砂濾+鎳離子吸附”,預處理后進入回用水處理系統,經處理后最終回用至生產線。

3.3 含氰廢水總氰屬于第一類污染物,是本工程處理的重點。將含氰廢水單獨收集,預處理首先進行破氰,目前廣泛采用堿性氯化法[6]。此外,根據廢水來源,含氰廢水中含有銀離子,總銀也屬于第一類污染物,一般考慮處理或回收。由于銀離子濃度較低,回收不經濟,因此在破氰后采用化學沉淀法去除。本工程含氰廢水預處理采用“二級堿性氯化法破氰+化學沉淀+砂濾”,預處理后進入回用水處理系統,經處理后最終回用至生產線。

3.4 綜合廢水綜合廢水主要含銅和鋅,其中銅包括絡合態銅與離子態銅,絡合態銅不能直接采用常規的化學沉淀的方法去除,需要先進行破絡處理,常用硫化鈉破絡,再采用兩級化學沉淀法去除離子態的銅和鋅。本工程綜合廢水預處理采用“化學破絡+兩級化學沉淀+砂濾”,預處理后進入回用水處理系統,經處理后最終回用至生產線。

3.5 前處理廢水前處理廢水水量較大,其中有機物及油脂濃度較高,容易對膜處理系統造成污染,不宜進入回用水處理系統,去除油脂常用氣浮法[8]。本工程前處理廢水經過“混凝氣浮”預處理后進入排放水系統,經處理后最終排放。

3.6 混排廢水混排廢水水量較小,其成分復雜且水質不穩定,對膜處理系統有潛在污染風險,不宜進入回用水處理系統,經調節后進入排放水系統,經處理后最終排放。

3.7 回用水處理系統本工程回用水處理系統將上述可納入回用水處理范圍的預處理出水進行統一處理,處理工藝采用“水解酸化+好氧+二沉池+超濾+兩段反滲透”,處理后滿足回用水標準[9],供生產線回用。反滲透產生的濃水進入排放水系統,經處理后最終排放。

3.8 排放水處理系統本工程排放水系統將前處理廢水、混排廢水及反滲透濃水進行統一處理,處理工藝采用“芬頓氧化+化學沉淀+A/O生化+二沉池+砂濾+鎳離子吸附”,處理后符合排放水標準,最終排出車間。部分排放水在經過“芬頓氧化+化學沉淀+A/O生化+二沉池”處理后補充至回用水處理系統的超濾工藝前端,以為滿足回用水率要求。

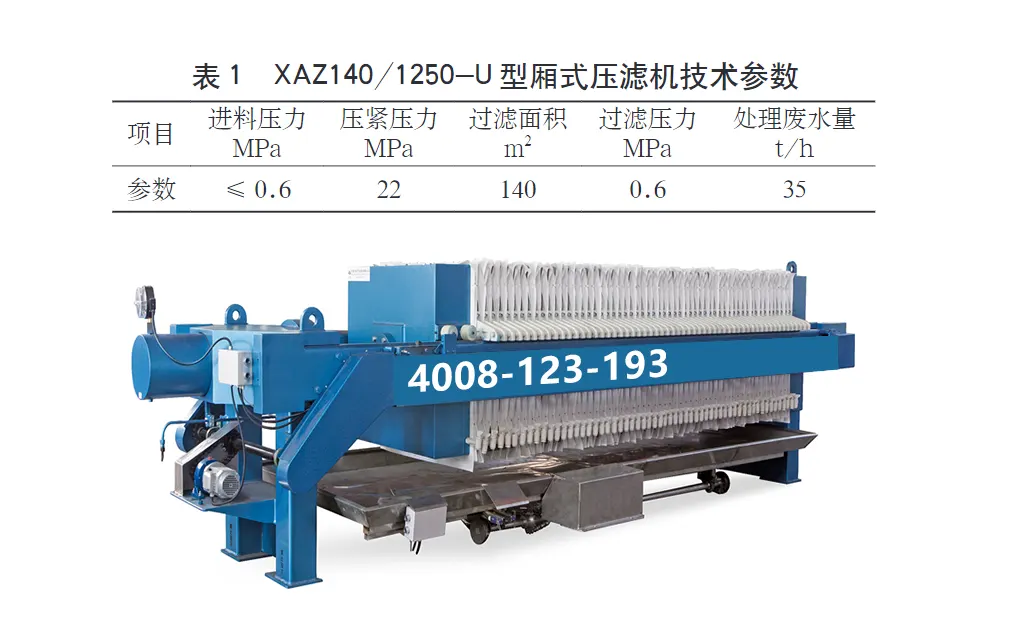

3.9 污泥脫水系統本工程廢水處理后產生的含重金屬污泥廢棄物,被列入國家危險廢物名單中的第十七類危險廢物,需在處理設施內進行污泥脫水減量化后,委托有資質的單位進行處理處置。本工程污泥中鎳含量較高,考慮后續對鎳的回收利用,將污泥分為含鎳污泥和綜合污泥兩類,分別進行脫水。污泥脫水工藝采用“污泥濃縮調理+diaphragm filter press”,外運污泥含水率≤60 %。

4 工程設計

4.1 設計難點及應對措施

4.1.1 功能區域劃分由于工業園區整體規劃和建設進度等原因,該電子電鍍生產車間建筑工程已完成,廢水處理設施只能建設于室內,可用的室內面積僅900 m2,其中一層面積650 m2、層高8 m,二層面積250 m2、層高5 m。整個廢水處理設施需要包含廢水處理池體、污泥脫水設施、儲藥及加藥設施、工藝及電氣設備、中控設施、管道管廊以及檢修通道等,空間非常局限。為解決此問題,本工程在設計中對各功能區域進行合理劃分:

(1)將池體較高、重量較大的調節池及預處理池、排放水處理系統、以及回用水處理系統的生化處理池設置在一層,占地面積約450 m2;

(2)考慮物料運輸的便利性,儲藥與加藥設施及污泥脫水設施設置在一層,占地面積約200 m2,由于該區域設備的高度較低而一層的層高較高,為提高空間利用率,在該區域室內一層3.7米標高處增加夾層結構,使用面積增加約170 m2,隔膜壓濾機與加藥設施布置在夾層,污泥濃縮池與儲藥設施布置在一層;

(3)超濾及反滲透設備、鼓風機、配電間及中控室設置在二層,占地面積約250 m2。

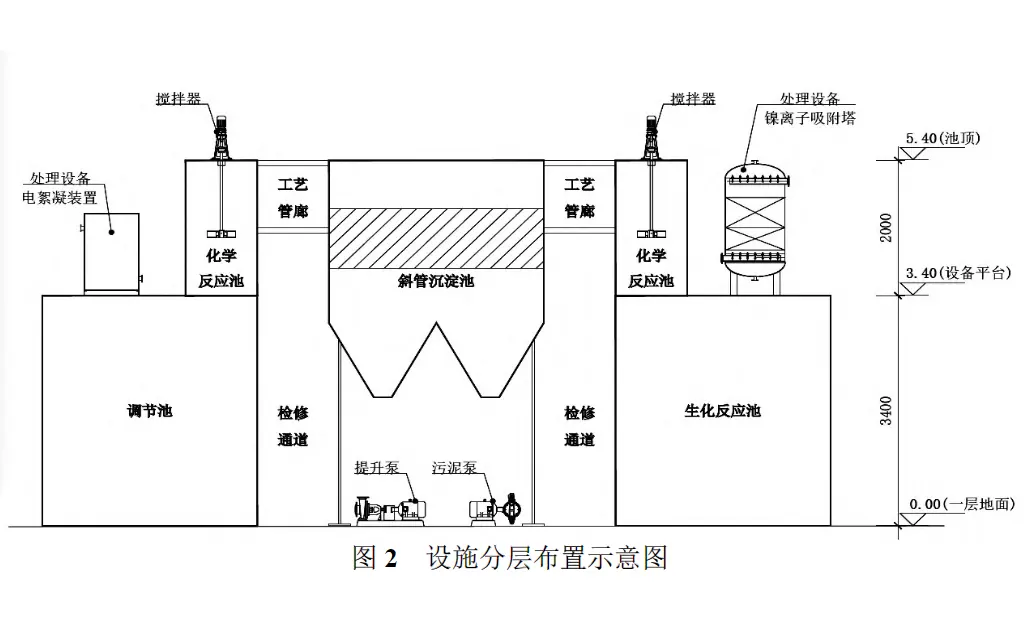

4.1.2 空間分層利用本工程含鎳廢水、化鎳廢水、含氰廢水的水量小,但均含有第一類污染物,因此需要更多的處理工藝確保達標。在工程設計中,既要在有限的空間內實現多種工藝,又要滿足每項工藝有足夠的反應時間和檢修空間。綜合考慮使用空間、廠房結構、施工工期及難度、造價等因素,本工程池體采用鋼結構形式建造,主要材質為碳鋼,厚度6~12 mm,防腐主要采用五油三布環氧樹脂。車間一層的層高為8 m,考慮頂梁、照明、消防噴淋系統、及檢修空間等因素,水池頂最高設計為5.4 m。在考慮工藝流程合理順暢的前提下,利用水池、設備、管道及檢修空間的高度差異,將調節池與化學反應池及處理設備分層布置、沉淀池與水泵設備分層布置、生化反應池與化學反應池及處理設備分層布置、工藝管廊與檢修通道分層布置,充分提高空間利用率。本工程設施分層布置示例見圖2。

4.1.3 排放水達標措施排放水水質標準中重金屬污染物所執行的《電鍍污染物排放標準》(GB21900-2008)“表3水污染物特別排放限值”標準較嚴格,特別對于本工程進水含鎳較高的情況,排放水穩定達標存在一定的難度。為確保排放水穩定達標,除了要確保工藝設計參數的合理性,還需考慮實際運行中系統對進水水質波動的抗沖擊能力,為此本工程在設計中采用以下措施:

(1)各類廢水分別設置調節池,均質均量,減少沖擊負荷;

(2)化學沉淀設置兩級,提高重金屬去除率;

(3)關鍵反應池內設置在線儀表,并聯動控制加藥泵,確保有效且經濟地投加藥劑;

(4)含鎳廢水與化鎳廢水預處理末端、排放水處理系統末端設置鎳離子吸附塔,有效去除水中殘余的微量鎳離子,實現排水穩定達標。

4.1.4 回用水率保證措施本工程要求回用水率≥40 %,而根據進水性質分析,可作為回用水源的廢水(含鎳廢水、化鎳廢水、含氰廢水、綜合廢水)水量占比僅達到40 %,由于回用水處理中反滲透產水率無法達到100 %,要滿足回用水率要求有一定的難度。為解決此問題,本工程在設計中采用兩段反滲透提高產水率,一段反滲透產水率為50 %,一段反滲透產生的濃水進入二段反滲透,二段反滲透產水率也為50 %,即總產水率為75 %。若僅利用含鎳廢水、化鎳廢水、含氰廢水、綜合廢水作為回用水源可基本實現30 %的產水率,但仍未達到40 %,需要通過處理后的排放水進行水源補充。本工程設置一組提升泵在排放水處理系統的二沉池出水處,將一部分出水提升至回用水處理系統的超濾工藝前端,流量約160 m3/d。排放水經過“芬頓氧化+化學沉淀+A/O生化+二沉池”處理后,可滿足超濾的進水要求。通過水源補充,實現回用水率≥40 %。

4.2 工藝設計參數

(1)含鎳廢水:調節池停留時間9.0 h,pH調節池停留時間1.1~1.3 h,混凝池停留時間1.1~1.2 h,絮凝池停留時間1.1~1.2 h,斜管沉淀池表面負荷1.28~1.33 m3/m2·h。

(2)化鎳廢水:調節池停留時間11.7 h,pH調節池停留時間0.7~0.8 h,芬頓氧化池停留時間1.7 h,混凝池停留時間0.8 h,絮凝池停留時間0.8 h,斜管沉淀池表面負荷1.94~2.06 m3/m2·h,電絮凝裝置1臺(功率21 kW),砂濾罐1臺(Ф600×2400 mm),鎳離子吸附塔1臺(Ф400×2600 mm)。

(3)含氰廢水:調節池停留時間9.0 h,pH調節池停留時間0.48 h,單級破氰反應池停留時間0.8~0.9 h,混凝池停留時間0.4 h,絮凝池停留時間0.4 h,斜管沉淀池表面負荷2.00 m3/m2·h,砂濾罐1臺(Ф600×2400 mm)。

(4)綜合廢水:調節池停留時間8.6 h,pH調節池停留時間0.2 h,混凝池停留時間0.2 h,絮凝池停留時間0.2 h,斜管沉淀 池 表 面 負 荷1.70~1.78 m3/m2·h, 砂 濾 罐1臺(Ф900×2400mm)。

(5)前處理廢水:調節池停留時間7.2 h,pH調節池停留時間0.2 h,混凝池停留時間0.2 h,絮凝池停留時間0.2 h,氣浮池表面負荷2.04 m3/m2·h,溶氣回流比35 %~40 %。

(6)混排廢水:調節池停留時間3.6 h。

(7)回用水處理系統:水解酸化池停留時間8.4 h,好氧池停留時間8.3 h,二沉池表面負荷1.58 m3/m2·h,PVDF超濾膜組件8支(單支過濾面積80 m2),聚酰胺復合反滲透膜組件24支(單支過濾面積37 m2)。

(8)排放水處理系統:pH調節池停留時間0.2 h,芬頓氧化池停留時間1.6 h,混凝池停留時間0.2 h,絮凝池停留時間0.2 h,斜管沉淀池表面負荷3.13 m3/m2·h,缺氧池停留時間3.5 h,好氧池停留時間8.2 h,二沉池表面負荷1.21 m3/m2·h,砂濾罐1臺(Ф1600×3000mm),鎳離子吸附塔1臺(Ф1200×3000mm)。

(9)污泥脫水系統:含鎳污泥濃縮池停留時間10.5 h,綜合污泥濃縮池停留時間11.5 h,含鎳污泥隔膜壓濾機1臺(過濾面積40 m2),綜合污泥隔膜壓濾機1臺(過濾面積80 m2)。(10)曝氣系統:調節池攪拌曝氣風機1臺(Q=2.89 m3/min,P=0.06 Mpa,N=7.5 kW),回用水好氧曝氣風機2臺(一用一備,Q=2.89 m3/min,P=0.06 MPa,N=7.5 kW),排放水好氧曝氣風機3臺(二用一備,Q=2.89 m3/min,P=0.06 MPa,N=7.5 kW)。(11)加藥系統:30 %氫氧化鈉加藥量1~4.5 kg/m3,50 %硫酸加藥量0.5~1.5 kg/m3,80 %硫酸亞鐵加藥量0.5~1.5 kg/m3,10 %次氯酸鈉加藥量4.5 kg/m3,60 %硫化鈉加藥量1.5 kg/m3,PAC加藥量0.15 kg/m3,PAM加藥量0.02 kg/m3,98 %石灰加藥量0.2~0.5 kg/m3,98 %重捕劑加藥量0.15 kg/m3,10 %乙酸鈉(碳源)加藥量0.3 kg/m3。

5 經濟指標本工程總投資2901.71萬元。單位運行費用56.02元/m3。

6 結論

電子電鍍生產車間室內廢水處理設施建設工程,將電鍍廢水分類收集與處理,采用合理的工藝設計,在充分提高空間利用率的同時,滿足排放水標準及回用水要求。對于電鍍工業中的相似工程,特別是用地受限、排放標準嚴格、回用水要求高的工程,具有借鑒意義。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses