0 引 言

為從根本上解決上海市白龍港、竹園第一、閔行、龍華、長橋和莘莊等污水處理廠的污泥出路問題,白龍港污泥預處理應急工程-污泥深度脫水工程,于近期被提上上海市污泥處理、處置的日程。以期減輕污泥的后續消納壓力,確保節能減排工作的有效實施,加快構建資源節約型、環境友好型社會,進一步促進社會和諧發展。所謂“污泥深度脫水技術”,是指對脫水Sludge Filter Press進行預處理,通過物理、化學或生物作用破壞污泥絮體結構,盡可能地釋放吸附水、結合水和胞內水,提高污泥脫水性能,并進一步借助有效措施使污泥處理后含水率達到60%以下的脫水技術[1]。該工程位于上海市白龍港污水處理廠東北側,主要包括新建一座處置330tDS/d、污泥含水率≤60%、采用“污泥調理+隔膜壓榨”處理工藝以及生物除臭工藝的應急污泥深度脫水廠,并配套建設進廠及廠區道路、綠化、圍墻等。本文主要對此次白龍港污泥預處理應急工程實施中的前期試驗、壓濾機吊裝以及調試工作進行簡單剖析。

1前期試驗

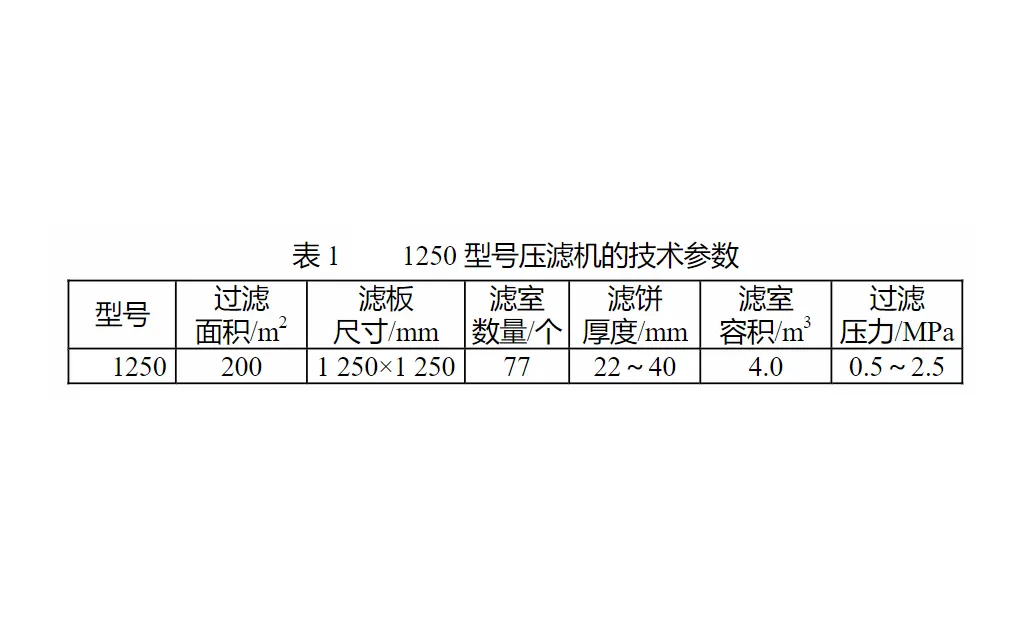

1.1試驗目的試驗機器選型為小型試驗機與實體機同步試驗,采用“鐵鹽、石灰加藥調理+隔膜壓榨”技術,對白龍港污水處理廠的污泥進行深度脫水研究,主要驗證工藝效果,同時分別考察工藝運行過程中污泥泥質、調理工藝運行參數(FeCl3與 CaO的投加比例關系)及對后續脫水效果影響、隔膜壓榨機運行參數(t、F)對污泥脫水性能的影響等。再對各影響因素進行進一步分析,確定最優運行工況,優選設備型號及廠家,達到高效節能的處理效果。

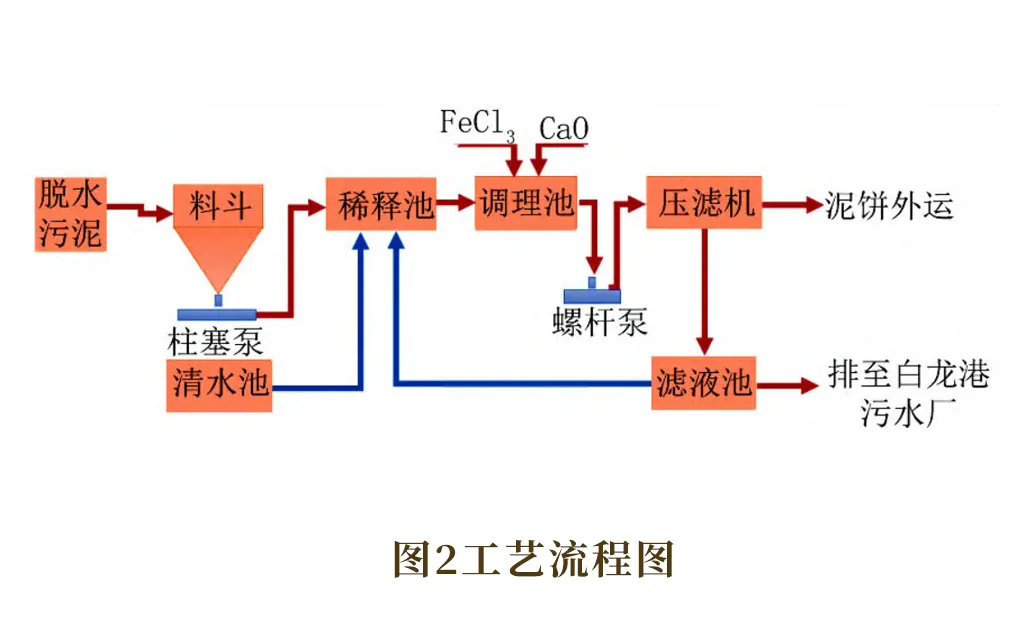

1.2試驗在試驗場地的選址上,決定試驗與設備今后運行有效結合,故不另行選址。采取提前平整施工場地、施打試驗區 PHC管樁、提高設備承臺混凝土標號至C50、基坑回填中粗砂以加快地基密實固結等措施,盡快開展實體機安裝與試驗,如圖1所示。工藝流程如圖2所示。

(1)污泥運送及卸料使用專用車輛運送污泥至試驗現場并倒入卸料斗。污泥的含水率現場實測,污泥的重量采用運泥車輛地磅稱量。

(2)污泥稀釋及調理劑加藥操作通過卸料斗底部的卸料螺旋輸送機輸送污泥至稀釋池,在稀釋池加回用水或自來水并攪拌稀釋,加入鐵鹽。鐵鹽在水解的過程中發生聚合反應,進而產生具有長線性結構的多聚合物,在電中和作用下,最終形成具有高聚合度的氫氧化鐵凝膠。采用儲藥罐標高方式確定每次FeCl3的投加量。稀釋后污泥溢流至調理池,再投加石灰。分別研究了石灰、粉煤灰,結果表明,單獨投加脫水效果最好的是石灰。采用秒表計時和磅秤稱量的方式實測螺旋輸送機的加藥速率,以時間確定每次CaO的投加量。藥劑加入調理池后攪拌一定時間,觀察污泥情況,并記錄試驗數據。

(3)壓濾機進泥及壓榨操作將調理后污泥泵入壓濾機,觀察濾液出液情況以及進料壓力上升值。當壓力達到0.60MPa時(約45min),啟動高壓進料泵≤1.0MPa,維持壓力直至出液呈滴狀狀態,即可停止進料。當進料結束后,通過調理池液面下降值計算進入壓濾機的污泥量,并記錄總進料時間。啟動壓榨水泵,壓榨濾餅,觀察濾液出液情況以及壓榨壓力上升值。當壓榨壓力達到平衡時,關停壓榨泵,并記錄壓榨總時間和壓力值。

(4)濾餅及清潔操作松開壓濾機濾板,觀察污泥成形情況。若污泥已經形成濾餅,取各個不同位置的濾餅樣品,并測量濾餅厚度,測定濾餅含水率、比重。如圖5所示,脫水后的泥餅集中收集在壓濾機下部的儲泥斗中,通過螺旋輸送機輸送并使用運輸車外運處置。脫水后濾液進入濾液池,用作稀釋水。重復上述步驟,根據試驗情況不斷調整試驗參數(包括加藥量、進料壓力、壓榨壓力、濾布型號等),直至達到最佳過濾脫水效果。

1.3試驗結論通過對污泥加藥調理-隔膜壓榨過程的研究發現,壓榨壓力由1.5MPa降至1.2MPa對出泥含水率影響不大,可適當降低壓力以降低能耗和設備損耗;CaO和FeCl3的投加量對出泥含水率均影響非常顯著;濾液池濾液由于長時間重復使用,成分復雜,堿性較強,對調理有較大影響。當FeCl3投加量為8%,CaO投加量為 20%,污泥含水率為 92%時,經過約60min的調理,隔膜壓榨(1.2MPa)30min處理后污泥的含水率能夠穩定下降至60%以下,污泥的脫水性能最佳。實體機試驗表明,相同加藥調理的污泥隔膜壓榨過程中的脫水效果相當,其主要區別表現在處理規模上的差異。隔膜壓榨機處理規模分別為 1.1t/h和1.4t/h,而卜力斯隔膜壓榨機處理規模為 0.72t/h。在污泥隔膜壓榨過程中產生的濾液含有較高的可生化碳源,其BOD5/COD比值較高,可以適當進行預處理后返回污水處理生化系統進一步處理凈化。本次試驗為污泥調理壓榨提供了真實且可供參考的試驗數據,然而在實際運營前仍需注意:污泥來源廣泛,性質各異,調理參數可能有所改變,需進一步研究;濾液稀釋污泥對出泥含水率有較明顯影響,最好采用較潔凈水源;試驗時間較短(僅兩個多月),對壓濾機設備的長期穩定運行難以考察。

2壓濾機整機吊裝

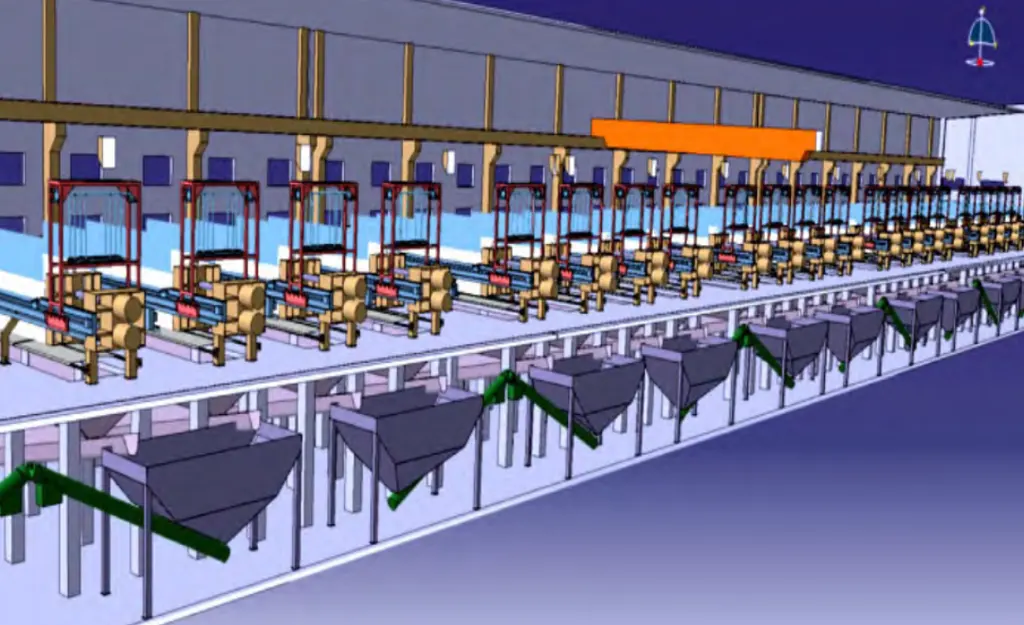

前期試驗作為該項目實施的重要步驟與運營保障,為污泥調理壓榨參數、指標的確定以及設備選型、適應性優化等方面提供了理論數據基礎。其后續施工或同期實施的土建、設備安裝、道路等,只有做到精心組織、科學布局與安排,施工中充分顯現出“比、學、趕、超”的拼搏精神,方能確保該應急工程順利實施與按期完工。而在實際施工中,工期異常緊迫、梅雨季節影響、工作面有限以及各作業隊伍間配合不暢等,多種因素交織一起。總包單位統籌安排一再協調;分包單位充分利用有效作業時間與作業空間,時間上夜晚不停工、雨雪不停工,空間上平面分區、立體分塊、減小干擾,提高用工效率。在采取這一系列措施后,依然發現如果不優化、調整施工方案與工藝,壓濾機安裝時間節點仍將比計劃滯后,主要因為剩余23臺壓濾機(不包括前期試驗已就位的3臺壓濾機)的吊裝工序占據進度控制的關鍵線路,何時吊裝、如何吊裝以及后續工作的安排成為進度控制的關鍵。

2.1方案分析

按照常規施工工藝是待廠房完工再進行設備安裝、調試等工作,若按此方案實施則剩余23臺壓濾機的設備安裝將至少延期2個月,無法保證6月初調試以及試運行的節點要求。導致延期的因素還有牛腿柱(吊車梁基座)混凝土強度受齡期影響,該齡期在設備安裝的關鍵線路上;廠房內吊機數量有限(2臺),無法高效、高強度地展開設備吊裝工作;壓濾機房室內室外滿堂腳手架,設備安裝障礙重重等。基于上述原因,只有在土建施工進展到封頂節點前,壓濾機設備承臺混凝土強度達到設計要求,穿插實施23臺設備整體吊裝與后續工作,按照設備安裝在軸線上有序推進、結構封頂有序跟進、道路管線有序漸進的施工方案。即:在壓濾機房封頂前,先開展整機吊裝再進行結構封頂、管線鋪設、道路施工等后續工作,這樣既避免土建與大件設備安裝之間的干擾,又有效減少設備安裝調試的工作量(包括設備細部拼裝、接線、液壓試壓等),節點工期基本不受影響,此為最優方案。2.2設備吊裝為避免土建、道路施工產生干擾與影響,此次壓濾機整機吊裝時間安排在晚上,并做好相關照明以及內頁報審、現場準備等工作。

(1)內頁資料報審、交底完成吊機操作工、指揮人員等特種作業人員的資格證書以及吊機的年檢證書等資料的報審;完成吊機、設備安裝以及輔助等施工人員的安全、技術交底與簽認手續;吊裝專項方案的審批與交底;應急預案的編制與審批;及時召開土建、設備、道路各單位協調溝通、配合專題會等。

(2)現場準備經過對壓濾機墩柱及承臺混凝土試塊報告核實,混凝土齡期與強度(C30)均達到設計要求;壓濾機房墻體砌筑至10m 高程以上,結構尚未封頂;吊裝入口部位的腳手架已經預留并進行了加固處理;吊機安裝位置地基基礎提前夯實、加固,起吊回轉半徑及設備進場順序等合理布局;現場吊機定位及移位路線、步驟已經劃示;450T吊機進場,在第一起吊點進行配重、調試、試吊;23臺壓濾機位置定位,預埋件、管線等提前安裝與標示;晚上照明設備數量、安放位置以及指揮人員等已經落實。

(3)設備吊裝經過對現場受控條件與內頁資料再次核實無誤后,壓濾機吊裝工作于2012年3月21 日晚開始,歷時36小時全部結束,為后續電氣設備安裝、調試等工作奠定了基礎。3設備調試及運營管理調試是指設備的試運行(單機試運行和負荷試運行),目的是檢驗單臺設備的制造、安裝質量、機械性能或系統綜合性能是否達到生產要求。

3.1調試前準備工作

(1)結合現場實際情況配備調試人員,并對管理與操作人員進行理論培訓。

(2)根據設計圖紙,按工藝流程逐一檢查,發現問題及時整改。

(3)按設計圖紙、規范以及相關技術要求進行電氣驗收。

(4)檢查管道、閥門安裝連接是否緊密,開啟關閉情況等。

(5)編制單機及聯動調試方案、檢查和測試計劃。

(6)其它準備工作。

3.2調試內容、步驟、方法

3.2.1單機調試

(1)電氣系統設備及自控儀表調試按照設計文件及規范要求對電氣設備、元件接地電阻與接線等進行全面檢查、測試,并做好記錄、分析。根據不送電和送電兩種模式分別對儀表及設備進行系統檢查,之后嚴格按規程、規范以及調試方案進行控制系統和用戶系統調試,只有該兩項系統正常后,方可進行下一步生產聯動調試。在壓濾機退出運行或進行設備維修保養時,對現場手動操作箱控制以及中控室顯示進行檢查與調試。電氣設備控制應采用自動防止故障原理,即如果某一電氣控制系統的監控電路發生了故障,或是一臺馬達出錯,整個系統應進入自動防止故障狀態,并由PLC發出警示信號。

(2)污泥接收和輸送設備單機調試連接水泵和電動機的接手螺栓,馬達點動,確認轉向;手動盤車,檢查有無卡阻現象;開啟水泵的吸入口閥門,關閉水泵的出口閥門,打開水泵的排氣口,排除泵體內和水泵吸入口管道內的空氣,使泵殼內充滿介質;關閉水泵的排氣口,啟動水泵是否正常;水泵運轉平穩后,緩慢打開水泵的出口閥門,使水泵投入正常運行;檢查水泵的流量、出口壓力是否滿足工藝要求;檢查水泵有無異音;水泵運轉2 h,檢查水泵的軸承箱是否有異常溫升。

(3)污泥稀釋和調理單機調試a.啟動前檢查第一次啟動污泥卸料調理池和綜合調理池前,所有潤滑工作必須完成,確認電力、水、氣的供應到位,并經工藝、設備工程師檢驗后才可開啟。b.試車步驟攪拌機、耙臂電機、提升電機試車步驟:檢查電動機、設備性能→進行電動機和設備連軸→馬達試車。在確認電動機、設備性能等指標符合設計與規范要求后,將電動機和設備間的連軸器斷開,手動轉動電動機無卡阻現象,測試電動機絕緣符合要求。最后,進行設備與電動機連軸器連接,電動機驅動設備開始試車。

(4)藥劑儲存和投加單機調試該項調試內容主要是驗證藥劑投加的設備穩定性能、投加量的控制性能以及投加信號傳遞性能等。

(5)板框壓濾系統單機調試開機前,按設計、規范以及調試方案進行安全檢查和性能測試,以保證壓濾機能正常運行并完成后續的停機、檢修等工作。手動操作時,系統應首先打在手動檔。手動模式通常用于維護、檢修時停機,或在檢查電機或機泵的運行和轉向時防止其開啟,手動模式并非壓濾機的正常運行模式。系統自動模式是壓濾機的正常運行模式。在濾機的自動模式下,機泵和閥門都按PLC控制邏輯自動控制。閥門自動動作,機泵按一定的程序自動開啟和閉合,進料泵自動進行流速轉換。當過濾、卸泥、沖洗各環節的開始按鈕按下時,壓濾機按過濾、卸泥、沖洗的順序依次動作,周而復始。這時系統應為自動模式。若要停止運行,在一個周期完成之后,將系統開關打到手動模式或關閉。緊急停機或設備停車可中止設備運行,在突發狀況時選擇緊急停機,及時請專業檢修人員或必要時請專家進行分析,找出停機的原因,進行修復。

3.2.2聯動調試聯動調試前必須先檢查水、電、泥、藥劑等各項外部條件是否具備,尤其是進泥條件、濃縮后的污泥出路以及臭氣收集去除等。污水廠當班工人全部到位,制定完備的應急預案等。自動控制按照以下程序進行:

(1)開啟污水處理系統設備;

(2)在手動條件下按開機順序將濃縮系統設備打開,保持正常運行;

(3)按規范要求運行一段時間后,確認整個系統正常運行;

(4)調節進料污泥指標達到設計要求;

(5)將設備控制箱旋扭由手動轉到自動;

(6)自控系統將控制污泥調理和脫水系統設備,按設定的開、關機順序運行污泥濃縮系統設備;

(7)按規范要求運行相應時間,檢查有無異常,同時,檢測濃縮污泥是否達標,如全部達到要求,且無異常情況,證明自控系統調試成功;

(8)自控系統調試成功后,進行試運行。

3.3試運行體系

建設在土建及設備安裝基本完工后,及時成立試運行指揮技術組與現場操作班組,其中指揮技術組人員包括各單位負責人與相關工藝(管線)、土建、設備、儀表自控等技術專業人員。負責設備調試、試運行工作的技術總工應具備15年以上設備調試經驗,現場調試操作人員應接受過相關崗位培訓,同時成立設備保障、配合小組,確保調試工作順利進行。操作班組根據運行需要確定人數與班制,本次初步采用三班二運制,每班12人。

4 結 語前期試驗確定了FeCl3、CaO的最佳投加量以及最佳脫水性能時的污泥含水率等,為工程建設及處理工藝提供了理論數據基礎和技術支持;整機吊裝解決了工期緊、現場干擾多、設備部件組裝受限等問題;調試工作確保了系統的穩定運行與自動控制的可靠性。希望以上內容能為今后污泥深度脫水工程提供借鑒與參考。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses