introductory

隨著國家經濟的不斷發展,樁基、地下連續墻及盾構等施工產生廢棄泥漿的各類巖土工程越來越多。據統計,我國每年產生建筑泥漿約3億m3,而且還在以10%的速度遞增。更嚴重的是,在巨大的經濟利益驅動下,一些建筑工地趁監管漏洞將建筑泥漿偷排亂排,造成大量市政管道堵塞、水體和土壤的環境污染。因此,為工程泥漿找到1條綠色、經濟、環保的處理方式已成為建筑行業發展中亟待解決的問題。

1 傳統泥漿處理方式目前,我國建筑廢棄泥漿一般采用槽罐車運出坑內填埋、簡單機械處理或化學固化處理方法。

(1)坑內填埋:泥漿直接運到指定地點堆放或填埋的處理方法。這樣處理的缺點是排放運輸成本高昂,泥渣土需要占用大量堆放場地,代價巨大。另外,由于盾構泥含水量高,有時甚至呈現半流質的狀態,這樣的高含水量渣土如果用一般的貨車進行運輸,運輸途中會嚴重遺灑,污染環境。

(2)化學固化處理:采用絮凝劑使得泥漿的膠體體系被徹底破壞,通過聚結泥漿中的細微顆粒來達到調整廢泥漿粘土顆粒表面性質的目的。采用機械設備的作用,輔助泥漿實現固體和液體分離,液體經過處理達標后外排,固相進行掩埋或固化處理。此方法缺點是要用到大量的絮凝藥劑和凝聚作用藥劑,將固體和液體分離的儀器設備價格昂貴,處理成本高,并且操作流程復雜繁瑣。同時,分離出來的液體一般還需要進一步凈化處理后才能達標排放。目前我國還沒有現場處理這種廢棄泥漿的成套設備技術標準。針對樁基、地連墻及盾構施工等產生的工程廢泥漿處理過程中泥漿成分復雜、處理效率低等問題,本文提出1種工程廢棄泥漿多級分離技術,對國內解決渣土圍城、實現泥漿無害化和減量化具有現實意義。

2 泥漿多級分離處理技術

2.1 技術簡介針對施工過程地層復雜、泥漿分離效率低等問題,提出1種基于泥漿粒徑分布的多級分離方法,將泥漿按顆粒由大到小順序去除,發揮各級功效,適用于淤泥、礫(砂)質黏性、砂粘復合等復雜地層,實現了廢棄泥漿的高效分離處理。處理后的固相含水量小于35%,綜合處理成本降低20%~30%。

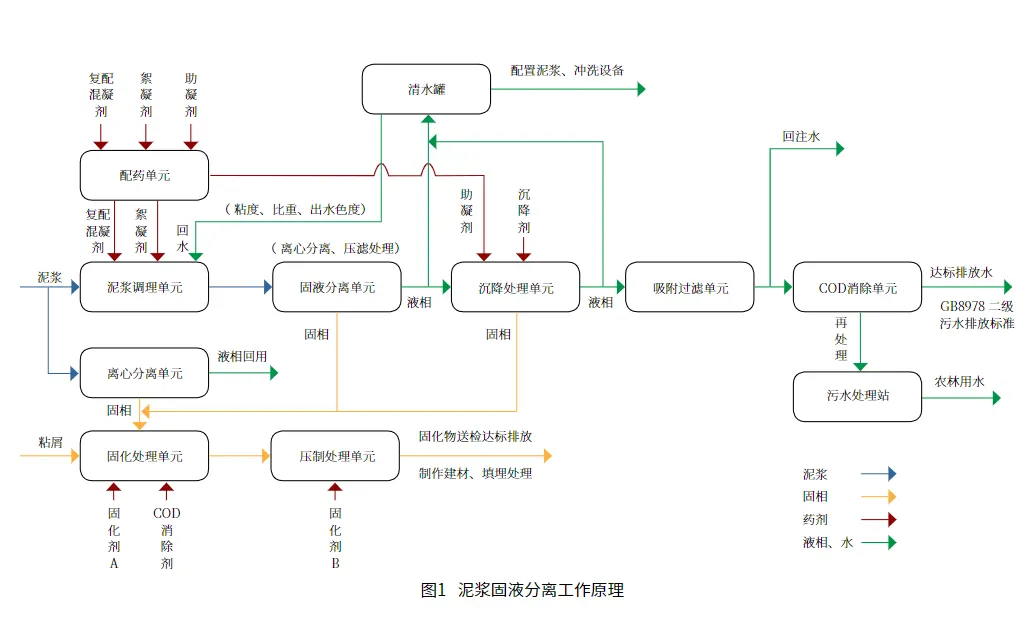

2.2 核心技術泥漿多級分離處理技術定義:根據項目現場泥漿測試化驗得到的固相粒、液相成分、泥漿特性以及液體排放標準定制泥漿固液分離系統。該系統根據泥漿中固相顆粒粒徑范圍,將泥漿固相顆粒按粒徑由大到小順序去除,發揮各系統對應處理固相顆粒粒徑范圍的最優功效,進行泥漿分級處理,將有效提升工程泥漿處理效率、減小處理設備體量、降低處理成本(見圖1)。

3 多級分離處理系統

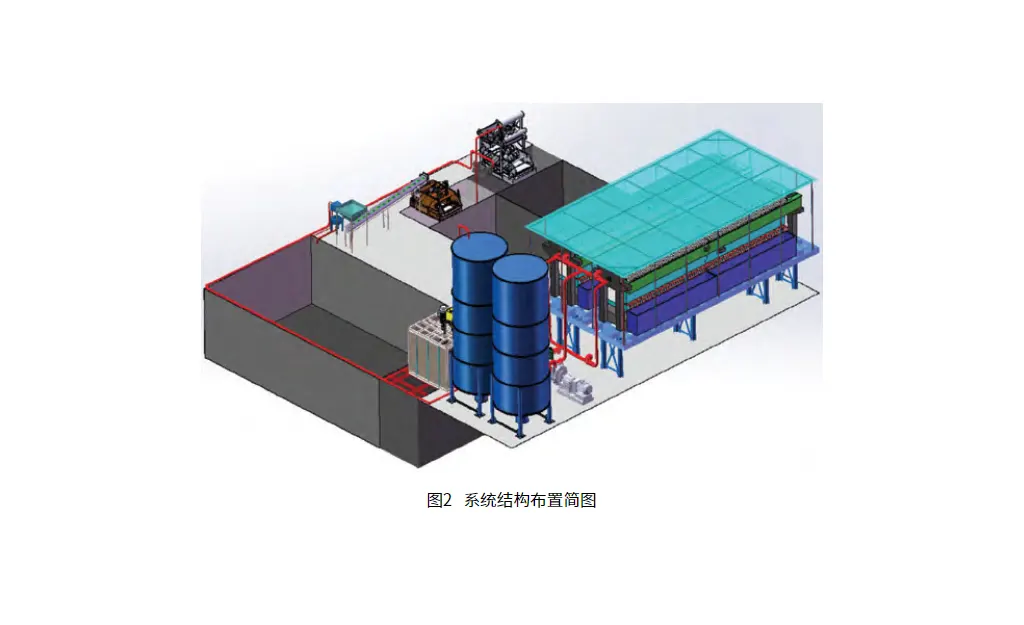

3.1 系統組成該技術采用多級處理模塊化組合設計單元:螺旋輸送系統、預篩處理系、除砂系統、除泥系統、智能加藥系統、絮凝罐系統、離心脫離系統和壓濾系統,能夠根據不同的工況靈活組合配置成適應不同工藝需求的生產線工況,分別處理不同固相粒徑、液相成分的泥漿。該設備分離徹底,回收率高,可降低處理成本(見圖2)。

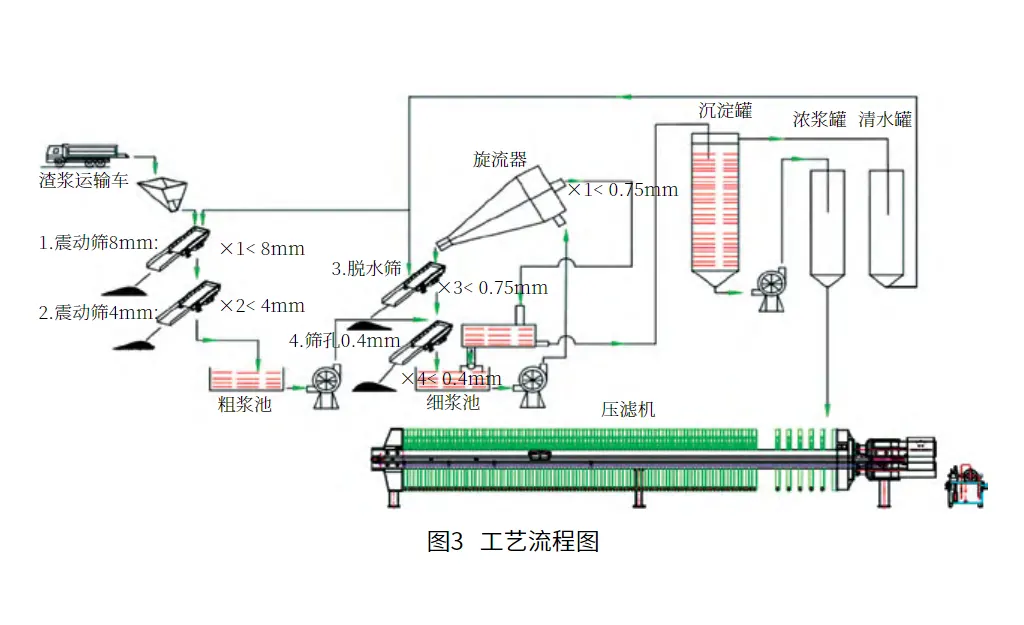

3.2 工藝設計工藝流程:

(1)將廢棄的泥漿通過濾網篩分,篩分后的泥漿通過泵送設備泵送至泥漿處理器,篩分出的超過管徑的大塊黏土顆粒和泥漿沉渣則通過黏土粉碎機進行粉碎再泵送。

(2)泥漿到達泥漿處理器后,通過除砂器進行篩分,直徑較大的砂顆粒排出到固相收集器,分離出的工程特性好的砂可以進行再利用。

(3)泥漿再運行到除泥器進行除泥,去除其中的非黏土顆粒,泥土進入固相收集器。

(4)泥漿通過藥房按比例加入絮凝劑,絮凝劑比例需現場實驗進行。

(5)絮凝后的泥漿通過離心機進行分離,分離出固相及不含固體的清水,固相進入收集器,清水經檢測合格進行外排,不合格進入藥房進行二次加藥處理,然后外排。

(6)剩下的泥漿則進入壓濾機進行壓濾,分離成為硬度很高的泥餅和不含固體的清水固相進入收集器。清水經檢測合格進行外排,不合格進入藥房進行二次加藥處理,然后外排(見圖3)。

3.3 “零排放”閉環節能處理系統閉環節能處理技術主要是通過溢和泵送來實現。各級處理系統有向上一級反饋的溢流設計:除砂暫存罐→預篩暫存池;除泥暫存罐→除砂暫存罐;絮凝罐上清液→清水池。通過溢流既能解決過載問題也能實現循環處理。壓濾機排出的清水可以用于噴淋預篩分系統和調制絮凝劑,實現從原料輸入到成品產出的生產全過程閉環運行,全過程廢棄物“零排放”。系統閉環技術的應用和設想使系統具備兩個優點:

(1)廢棄物循環處理,能夠分離更多的提取物,可二次利用;

(2)系統不存在過載能夠連續工作,處理效率高。

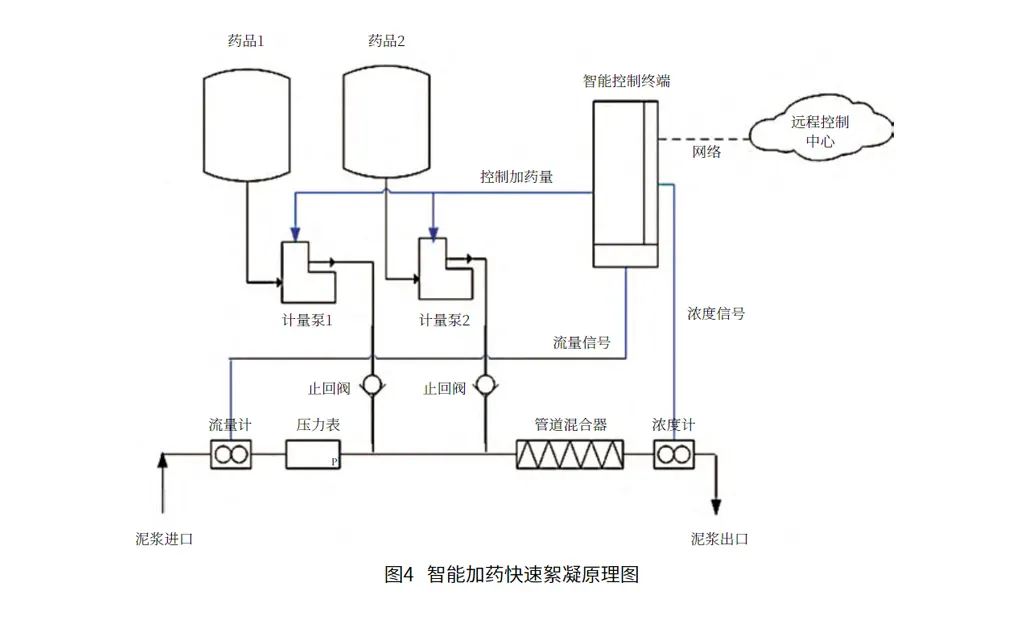

3.4 智能加藥快速絮凝系統智能加藥快速絮凝系統是一種根據傳感器系統檢測出泥漿的濃度、智能化設計加藥的配方、自動計量藥劑的成套加藥裝置。智能加藥系統主要由干粉機、攪拌機、藥品倉、電磁閥、計量泵、液位計、流量計、濃度計、精細控制終端等組成,可適用于多個地層土和工程泥漿,添加不同藥劑,在線實時監控調整藥劑濃度,實現無人化值守(見圖4)。

3.5 智能化控制系統該控制系統具有智能檢測泥漿固相粒徑、液相成分的技術,并進行識別、自動判斷泥漿比重以及分析。選擇最適合工藝路線,遠程操作,數據上傳,便于生產管理,提高生產效率(見圖5)。

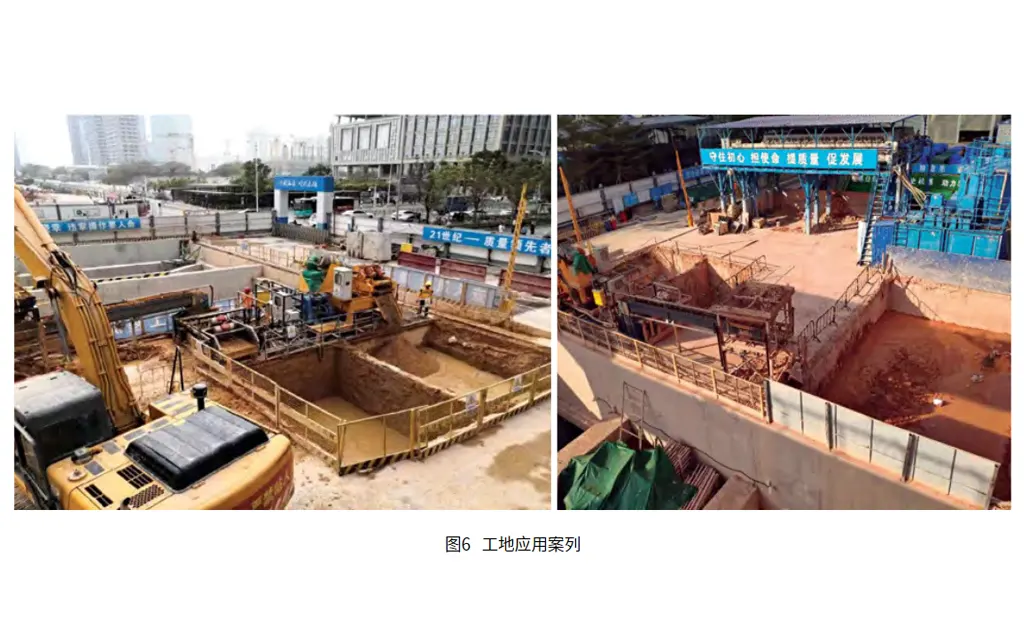

4 結束語近年來,市場上工程泥漿處理技術主要有離心固液分離與壓濾固液分離兩種方式。采用固液分離法處理泥漿的機械設備主要有振動篩、旋流泥漿凈化器、臥式螺旋離心機等。在實際使用過程中各有利弊:離心式固液分離技術占地面積小、可連續作業、輔助人工較少,但絮凝固液分離后泥餅含水率較高、處理單方泥餅耗電量較高、費用高;壓濾式固液分離技術泥餅含水率較低、處理單方泥餅耗電量較低,但設備占地面積大、不能連續作業、輔助人工較多。上述處理手段整體效率低,減量化效果不明顯。在此基礎上考慮預篩分對工程廢棄泥漿絮凝和壓濾處理的影響,本文首次提出了按粒徑分布由大到小順序去除泥漿固相顆粒的處理方法,相對于傳統泥漿處理方式,處理后固相含水量小于35%,成本降低20%~30%以上,處理效率提升;減少場地占用面積,節約成本,保護環境,提升了廢棄泥漿泥水處理效果。該技術已在深圳地鐵13號線、武漢黃孝河清淤、北京地鐵19號線等項目成功應用(見圖6)。

工程泥漿現場處理系統處理后達到了渣土含水率小于40%的設計要求,分離的碎石和砂礫可回收利用,并創造了一定的經濟價值。相對于傳統方法,本文研究的工程廢棄泥漿處理技術具有突出的環境效益和社會效益,適應“低能耗、低污染、低排放”的低碳需求,值得推廣。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses