1廢水處理系統(tǒng)概述

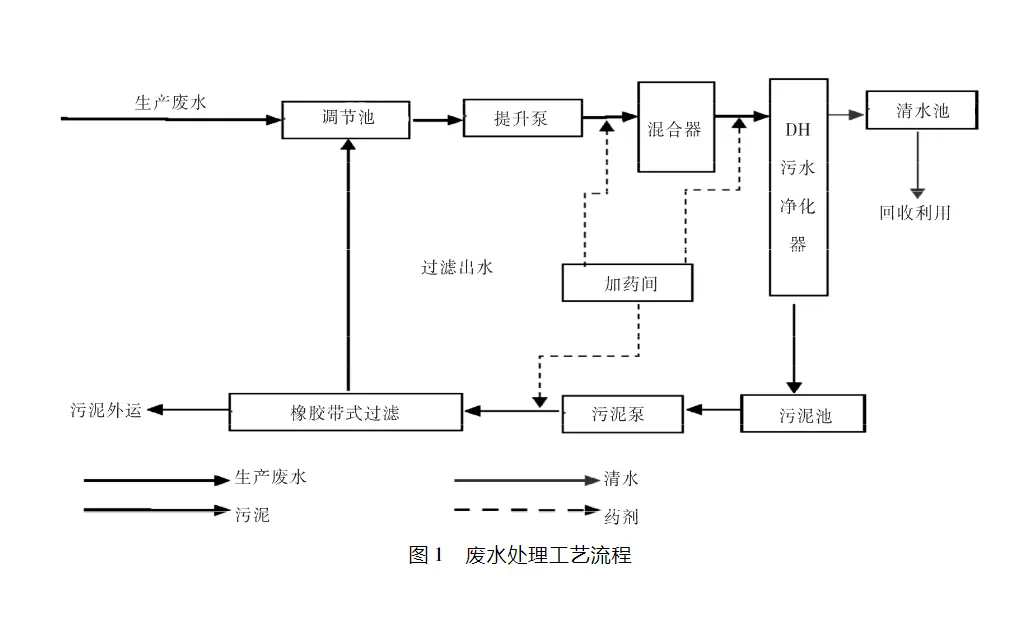

砂石加工系統(tǒng)負(fù)責(zé)供應(yīng)主體工程所需全部混凝土骨料及下水 庫 的 墊 層 料、反 濾 料。根據(jù)工程綜合施工高峰強(qiáng)度2.71萬m3/月,確定砂石加工系統(tǒng)的生產(chǎn)規(guī)模為:設(shè) 計(jì) 處 理能力250t/h,設(shè)計(jì)生產(chǎn)能力200t/h;系統(tǒng)采用濕法生產(chǎn)工藝。廢水處理系統(tǒng)處理能力為200m3/h,廢水中污染物以懸浮物為主,考慮可能的波動(dòng),設(shè)計(jì)廢水進(jìn)水懸浮物指標(biāo)為SS≤80000mg/L,以保證較大的處理負(fù)荷;廢水處理后須達(dá)到《污水綜合排放標(biāo)準(zhǔn)》(GB8978-1996)中一級(jí)標(biāo)準(zhǔn),廢水經(jīng)處理后回收利用為砂石料沖洗水。主要污染物指標(biāo):pH值 為6~9,SS≤70mg/L,廢水凈化裝置產(chǎn)生的污泥定時(shí)排放,設(shè)計(jì)濃縮污泥含水率小于或等于60%。廢水處理工藝采用DH高效污水凈化器和橡膠真空帶式過濾機(jī)處理的技術(shù)路線,工藝流程如圖1所示。

生產(chǎn)廢水首先經(jīng)管渠進(jìn)入調(diào)節(jié)池;調(diào)節(jié)池廢水經(jīng)廢水提升泵提升至高效旋流凈化器中,在廢水提升泵出口管道上設(shè)置混凝混合器,在混凝混合器前后分別投加混凝和助凝藥劑,在管道中完成直流混凝反應(yīng);在凈化器中經(jīng)離心分離、重力分離及污泥濃縮等過程從凈化器頂部排出清水,收集進(jìn)入清水池,通過水泵提升至高位水池回用;從凈化器底部排出的濃縮污泥排入污泥池中,用污泥泵提升至橡膠帶式真空過濾機(jī)進(jìn)行脫水,污泥用皮帶運(yùn)輸機(jī)運(yùn)至堆場(chǎng),用鏟車及渣土車等外運(yùn)至渣場(chǎng)。廢水處理系統(tǒng)共配置2臺(tái)DH高效污水凈化器(處理量都為100m3/h) ,1臺(tái)真空帶式過濾機(jī)DU50m2/2900(設(shè)計(jì)處理污泥量5~7t/h) ,脫水后污泥含水率小于35%。2廢水處理系統(tǒng)運(yùn)行效果砂石加工系統(tǒng)采用濕法生產(chǎn)工藝,生產(chǎn)廢水主要為第二篩分車間及棒磨車間產(chǎn)生的廢水;二篩車間配置3臺(tái)3YKR2460振動(dòng)篩(2用1備)、3臺(tái)WCD914洗砂機(jī),生產(chǎn)用水量160m3/h;棒磨機(jī)車間(MBS-Z2136)FC-12洗 砂 機(jī)1臺(tái),生 產(chǎn) 用 水 量60m3/h;考慮其他車間降塵用水,系統(tǒng)總用水量為245m3/h,如表1所示。

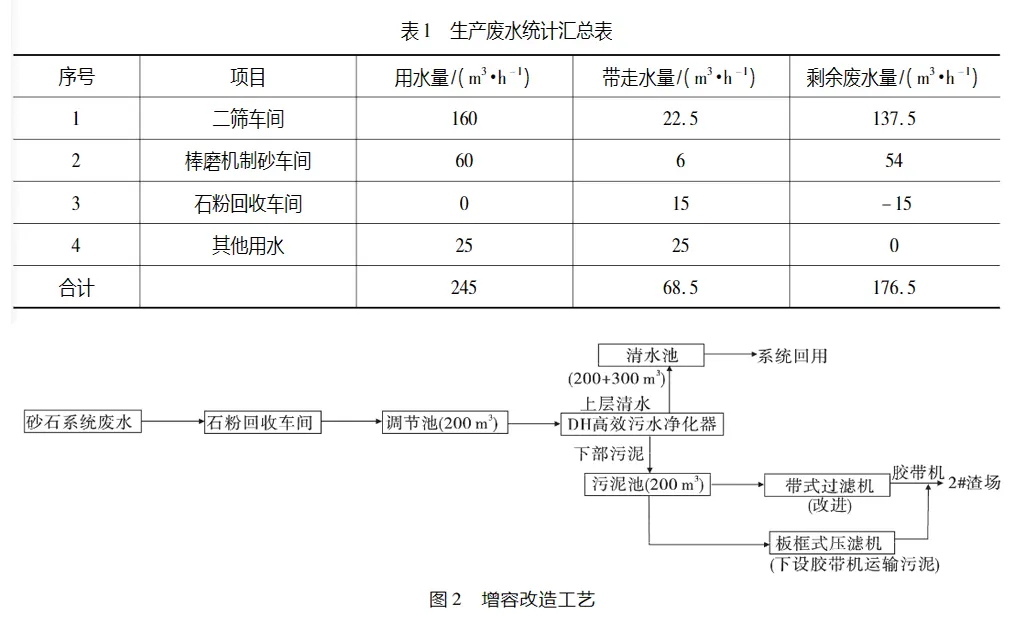

經(jīng)多次檢測(cè)進(jìn)入廢水處理系統(tǒng)的懸浮物指標(biāo)為145000~165000mg/L(已超出設(shè)計(jì)指標(biāo)) ;系統(tǒng)廢水進(jìn)入調(diào)節(jié)池后,經(jīng)污水泵、加藥(PAM.PAC)抽 送 到DH高效污水凈化器(簡(jiǎn) 稱DH罐) ,廢水在罐中經(jīng)動(dòng)態(tài)吸附、過濾脫落及離心力和重力沉降的作用下從罐體底部排出的污水進(jìn)入污泥池,污泥池中的廢水經(jīng)真空帶式過濾機(jī)脫水干化后進(jìn)入2#渣場(chǎng);從DH罐體頂部溢出的清 水 進(jìn) 入 清 水 池;在正常開機(jī)情況下,只 能 維 持3~3.5h的生產(chǎn)時(shí)間,嚴(yán)重制約系統(tǒng)砂石骨料生產(chǎn)。3廢水處理系統(tǒng)處理能力不足的原因1)DH罐在 運(yùn) 行 過 程 中 底 部 污 泥 閥 同 時(shí) 開 啟,由 于 進(jìn) 入DH罐中的廢水濃度較高,運(yùn)行45~60min,DH罐中污水位上升與清水區(qū)混合,使排出的水質(zhì)比較渾濁,達(dá)不到循環(huán)利用的水質(zhì)條件,須停止運(yùn)行DH罐,同時(shí)關(guān)閉污泥閥門;換用另外一個(gè)DH罐,交替使用。2)DH罐下部排出的污水含固率約為20%,排出的污水量約為100t/h,由于罐底排出的污水濃度低,無法直接送入真空帶式過濾機(jī)進(jìn)行脫水干化,只能儲(chǔ)存在污泥池。由于廢水系統(tǒng)調(diào)節(jié)池、污泥池及清水池容積均為200m3,待2h后污泥池池滿,DH罐全部停止運(yùn)行,1~1.5h調(diào)節(jié)池滿后系統(tǒng)必須停機(jī),調(diào)節(jié)池(200m3)及DH罐中(300m3)廢水無法處理;為了不影響下一個(gè)臺(tái)班運(yùn)行,待3~4h污泥池經(jīng)過沉淀,將上層清水抽至清水池,下部污泥抽送至真空帶式過濾機(jī)脫水干化后運(yùn)至2#棄渣場(chǎng);污泥池中污水處理完成后,將DH罐內(nèi)廢水排至污泥池,同時(shí)調(diào)節(jié)池水抽至DH罐儲(chǔ)存;清水池滿后,只能等再次開機(jī)后才可處理污泥池及DH罐中廢水,導(dǎo)致泥漿在污泥池中儲(chǔ)存時(shí)間過長(zhǎng),池底固化,每個(gè)月需用挖機(jī)對(duì)池底進(jìn)行清理,以確保有效容積。因此,廢水處理系統(tǒng)每個(gè)臺(tái)班的實(shí)際運(yùn)行時(shí)間只能維持在3~3.5h,嚴(yán)重制約砂石加工系統(tǒng)生產(chǎn)。4系統(tǒng)改造針對(duì)廢水處理系統(tǒng)存在的處理能力不足的問題,經(jīng)過反復(fù)的市場(chǎng)調(diào)查研究和多方案對(duì)比分析,決定在充分利用現(xiàn)有設(shè)備的基礎(chǔ)上,增加石粉回收車間及1臺(tái)板框式壓濾機(jī),以達(dá)到連續(xù)運(yùn)行的目的,增容改造工藝如圖2所示.

本方案在充分利用原有廢水處理工藝設(shè)備的前提下,增加了以下設(shè)施。

1)考慮到廢水濃度較高,廢水處理系統(tǒng)壓力比較大,在二篩車間位置增加旋流器組,結(jié)合砂的石粉含量,回收部分石粉,以降低廢水懸浮物指標(biāo)。實(shí)施效果:經(jīng)過旋流器組回收石粉效果顯著,進(jìn)入廢水處理系統(tǒng)懸浮物指標(biāo)降至93000~108000mg/L,效果較為顯著。

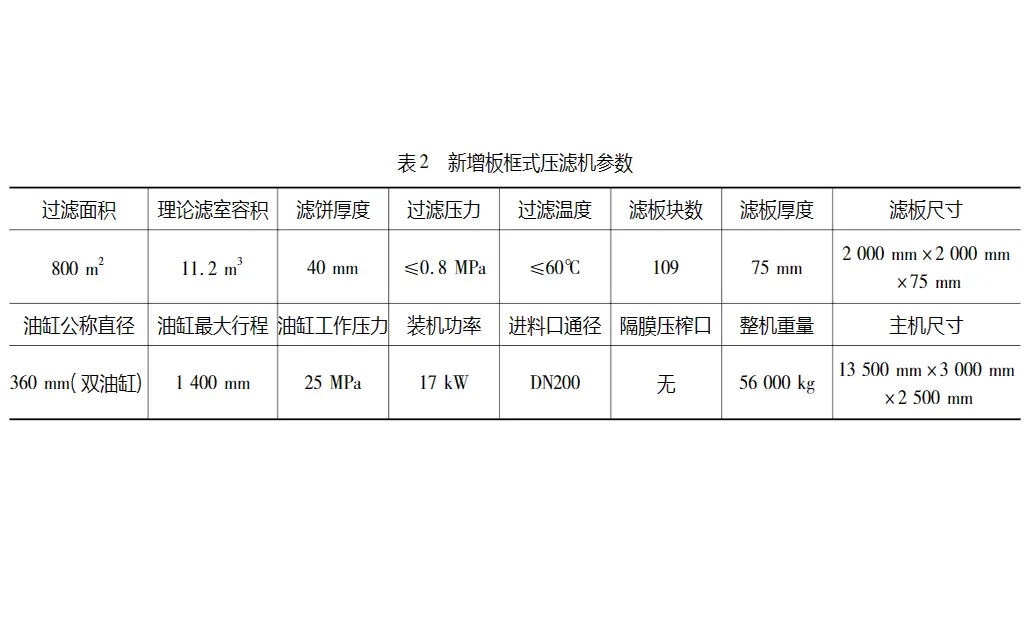

2)增加1臺(tái)總過濾面積為800m2的板框式壓濾機(jī)。由于板框式壓濾機(jī)對(duì)注入的污水濃度沒有嚴(yán)格要求,這樣從DH罐底部排出的污泥進(jìn)入污泥池,經(jīng)泥漿泵加壓可直接注入板框式壓濾機(jī)過濾、壓縮干化后,由膠帶機(jī)輸送至2#棄渣場(chǎng)。新增板框式壓濾機(jī)機(jī)型為GXMZ800-2000-30U,其設(shè)備主要參數(shù)如表2所示。壓濾機(jī)廠家試驗(yàn)數(shù)據(jù)顯示,壓濾機(jī)每個(gè)工作循環(huán)的時(shí)間與進(jìn)水濃度相關(guān):濃 度 為20%,一 個(gè) 循 環(huán) 為45~60min;濃 度 為30%,一個(gè)循環(huán)為30~45min;濃度越高,效率越高,濾餅含水率小于30%。壓濾機(jī)的理論濾室容積為11.2m3,每個(gè)循環(huán)純干泥重量:11.2m3×(1-30%)×2=15.68t。20%濃度時(shí),一 個(gè) 循 環(huán)45~60min,處 理 能 力 為15.68~20.91t/h。30%濃度時(shí),一 個(gè) 循 環(huán)30~45min,處 理 能 力 為20.91~31.36t/h。經(jīng)過板框式壓濾機(jī)處理后的“清水”滿足循環(huán)用水水質(zhì)要求,懸浮物指標(biāo)SS≤100mg/L。實(shí)施效果:經(jīng)過增加板框式壓濾機(jī),廢水回收水質(zhì)已達(dá)到循環(huán)用水標(biāo)準(zhǔn);800m2板框式壓濾機(jī)每循環(huán)可處理18~20t污泥,且污泥含水率小于30%。

3)真空帶式過濾機(jī)改造。污泥池中廢水經(jīng)渣漿泵提升至真空帶式過濾機(jī)進(jìn)行干化,由于DH高效污水凈化器不能有效濃縮廢水,使污泥池的廢水濃度較低,無法直接用真空帶式過濾機(jī)干化,只能在污泥池內(nèi)人工加藥,使廢水加速沉淀后,將上層“清水”抽至清水池,下層污泥進(jìn)入真空帶式過濾機(jī)干化,經(jīng)干化后的污泥含水率小于30%。

帶式過濾機(jī)機(jī)型為DU50m2/2900,實(shí)際處理能力為25~30m3/h(污泥量) ,但設(shè)備對(duì)進(jìn)水濃度有較高要求,污泥濃度偏低時(shí),污水從濾布兩側(cè)溢出,污染環(huán)境。將原真空帶式過濾機(jī)的真空過濾帶進(jìn)行改造(含下托輥) ,以適應(yīng)濃度為20%左右的污水處理工況,這樣,一方面在板框式壓濾機(jī)和真空帶式過濾機(jī)同時(shí)運(yùn)行的情況下,能確保整個(gè)廢水處理系統(tǒng)連續(xù)正常運(yùn)行;另一方面,當(dāng)板框式壓濾機(jī)或真空帶式過濾機(jī)發(fā)生故障需要維修保養(yǎng)時(shí),另一臺(tái)板框式壓濾機(jī)或真空帶式過濾機(jī)仍可以繼續(xù)運(yùn)行,而不至于影響系統(tǒng)砂石骨料的生產(chǎn)。實(shí)施效果:在真空帶式過濾機(jī)濾布兩側(cè)增加圍擋裝置,有效解決了污水無規(guī)則外溢,做到周圍環(huán)境整潔、無污染。

4)為了使廢水處理系統(tǒng)具有調(diào)節(jié)作用,新 增1個(gè)300m3的清水池,可使在砂石加工系統(tǒng)停機(jī)后,使調(diào)節(jié)池及污泥池中廢水全部處理完成,不影響下一班的生產(chǎn)。

5結(jié)語通過

對(duì)廢水處理工藝流程的反復(fù)研究與調(diào)整,認(rèn)真按照PDCA執(zhí)行,廢水處理系統(tǒng)回收水水質(zhì)已達(dá)到要求,保證了砂石加工系統(tǒng)的連續(xù)生產(chǎn),設(shè)備處理能力不足的問題已得到徹底解決。廢水處理系統(tǒng)設(shè)計(jì)改造為廢水處理工藝設(shè)計(jì)提供很好的借鑒和參考。

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses