introductory

當(dāng)前,隨著我國(guó)工業(yè)的快速發(fā)展,大量的機(jī)械制造、輕工業(yè)、電子行業(yè)等工業(yè)企業(yè)涉都及到了電鍍工序,如鍍鋅、鍍銅、鍍鎳、鍍鉻、鍍錫等。而這些工業(yè)企業(yè)在電鍍工序過(guò)程中都會(huì)產(chǎn)生大量的重金屬?gòu)U水,若不經(jīng)過(guò)合理處理直接外排將會(huì)嚴(yán)重污染環(huán)境。因此,迫切需要對(duì)電鍍行業(yè)進(jìn)行環(huán)保治理,以實(shí)現(xiàn)電鍍工序的綠色環(huán)保。某外資企業(yè)主要從事半導(dǎo)體表面貼裝器件的生產(chǎn),其生產(chǎn)工藝包括晶圓切割以及清洗、貼片、焊接金/鋁線、模壓塑封、高溫回流爐檢測(cè)、電鍍、測(cè)試封裝等工序。且該企業(yè)設(shè)有一條鍍錫線,其生產(chǎn)線產(chǎn)生的電鍍廢水中含有總銅、總鎳、總錫、總鉻等重金屬離子,具有較大毒性,會(huì)極大危害人們的身體健康。所以,必須將電鍍廢水進(jìn)行無(wú)害化處理,這樣既可以回收電鍍廢水,又可以減少重金屬的排放量,同時(shí),還要進(jìn)一步優(yōu)化現(xiàn)有的技術(shù)方案,實(shí)現(xiàn)電鍍廢水的“零排放”,從而達(dá)到經(jīng)濟(jì)、環(huán)保、社會(huì)效益的統(tǒng)一。

1 傳統(tǒng)電鍍行業(yè)重金屬?gòu)U水的治理技術(shù)

1.1 物理法物理法可分為吸附法、離子交換法、膜分離法等。其中,吸附法的主要原理為,使廢水中重金屬化學(xué)形態(tài)不改變的情況下,利用活性炭、聚糖樹脂、硅藻泥等多孔的固體吸附劑,將重金屬離子吸附在吸附劑表面或孔道,從而去除廢水中的重金屬離子。而離子交換法是在廢水中加入離子交換樹脂等交換劑,并利用離子交換劑上的離子替換廢水中的重金屬離子,以此達(dá)到凈化廢水的目的。離子交換是可逆的等當(dāng)量交換,樹脂飽和后可利用酸堿再生后重復(fù)使用,但雜質(zhì)容易堵塞樹脂交換通道,因此,離子交換法適用于低雜質(zhì)、高純度的電鍍廢水,但對(duì)于處理成分復(fù)雜的廢水效果不理想。膜分離法主要是指,當(dāng)分子水平上不同粒徑的混合物通過(guò)膜時(shí),可利用膜的選擇透過(guò)性來(lái)實(shí)現(xiàn)廢水中的重金屬離子的分離。膜分離法主要分為:微濾(MF)、超濾(UF)、納濾(NF)、反滲透(RO)、電滲析(ED)等,該技術(shù)在處理含銅、鋅、鎳等重金屬離子的廢水方面,具有去除率高且操作簡(jiǎn)單等特點(diǎn)。

1.2 化學(xué)法化學(xué)法主要包括化學(xué)還原法、化學(xué)沉淀法、高分子重金屬捕集劑法等。化學(xué)還原法主要是用于處理含鉻重金屬?gòu)U水,即在廢水中加入還原劑,如鐵屑、鐵粉、硫酸亞鐵、硫酸鈉等,然后將廢水中的六價(jià)鉻離子還原成三價(jià)鉻離子,再調(diào)節(jié)pH值,使三價(jià)鉻離子形成Cr(OH)3 ?沉淀從水中去除。化學(xué)沉淀法主要是指通過(guò)向廢水中投加氫氧化鈉或硫化鈉,使廢水中溶解的重金屬離子與OH-、S2-等離子發(fā)生化學(xué)反應(yīng),從而形成氫氧化物沉淀、硫化物沉淀,再經(jīng)過(guò)固液分離,最后達(dá)到凈化水質(zhì)的目的[3]。而高分子重金屬捕集劑法是指通過(guò)向廢水中添加重金屬捕捉劑,可以使重金屬離子與其發(fā)生螯合反應(yīng)而生成穩(wěn)定的重金屬螯合沉淀物,然后經(jīng)過(guò)濾分離去除廢水中的重金屬離子,目前常用的高分子重金屬捕集劑為黃原酸脂類和二硫代氨基甲酸鹽類衍生物。

1.3 生物法生物法是一種新型的重金屬?gòu)U水處理方法,可分為生物吸收法、生物絮凝法。其中,生物吸收法是指通過(guò)植物發(fā)達(dá)的根系吸收,將重金屬富集到植物的葉莖、根系中,以此達(dá)到降低廢水中重金屬離子濃度的目標(biāo)。而生物絮凝法主要是利用微生物自身分泌的具有絮凝作用的天然大分子有機(jī)物作為絮凝劑,使其與水中重金屬離子結(jié)合形成螯合物沉淀。Xiaoniu ?Yu等研究發(fā)現(xiàn),可采用生物礦化法去除電鍍廢水中的鎳離子,其主要原理是使電鍍廢水中的鎳離子與枯草芽孢桿菌和有機(jī)磷酸酯單酯反應(yīng),可得到磷酸鎳八水合物,且鎳離子的最大去除效率為76.41%。當(dāng)前,利用生物法去除廢水中重金屬的實(shí)際應(yīng)用較少,但該方法是未來(lái)重金屬?gòu)U水處理發(fā)展的趨勢(shì)之一。在實(shí)際運(yùn)用過(guò)程中,電鍍行業(yè)重金屬?gòu)U水的處理方法各有優(yōu)缺點(diǎn),但使用單一的處理方法已很難滿足處理要求,所以,目前大多數(shù)的電鍍重金屬?gòu)U水處理工藝多采用多種工藝組合的方式,以彌補(bǔ)單一處理工藝的不足之處,從而有效提高廢水中重金屬的去除效率。

2 項(xiàng)目概況

2.1 廢水分類及水量項(xiàng)目中的電鍍廢水是來(lái)自于某外資企業(yè)的鍍錫生產(chǎn)線的清洗廢水、槽液、逆流水,其產(chǎn)生的水量共計(jì)150 m3/d,其中,電鍍槽液1.25 m3/a(每4年更換一次槽液,共計(jì)5 m3),清洗廢水149 m3/d,逆流水1 m3/d。廢水中含有總銅、總鎳、總錫、總鉻等重金屬離子,考慮20%的預(yù)留部分富余處理能力,電鍍廢水處理站設(shè)計(jì)處理能力為182 m3/d。

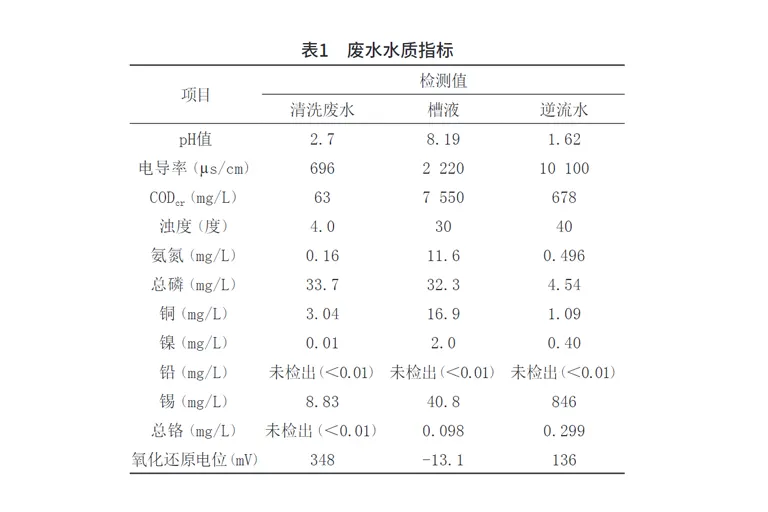

2.2 廢水水質(zhì)電鍍廢水的水質(zhì)指標(biāo)詳見表1。

2.3回用水水質(zhì)

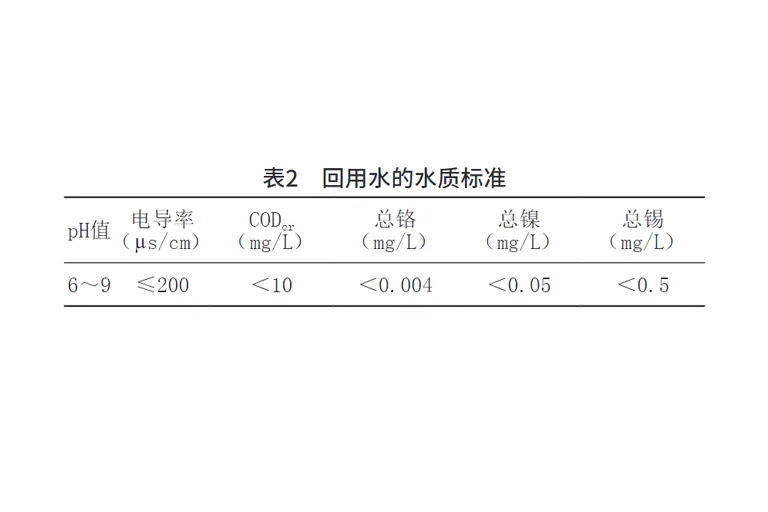

回用水的水質(zhì)標(biāo)準(zhǔn)詳見表2

3.1 工藝流程

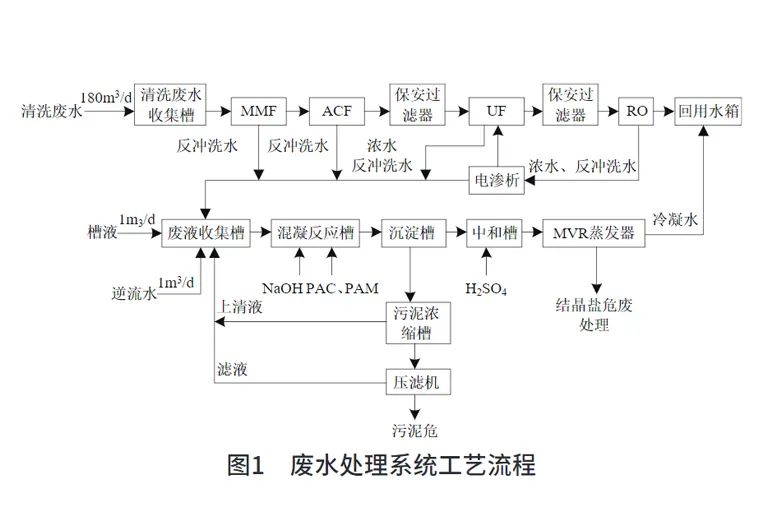

整套廢水處理系統(tǒng)工藝流程詳見圖1。

通過(guò)圖1可以看出,該廢水處理系統(tǒng)根據(jù)不同的處理模塊,可分為化學(xué)混凝沉淀模塊、膜處理模塊、蒸發(fā)結(jié)晶模塊和污泥處理模塊。在實(shí)際運(yùn)行中,如清洗廢水水質(zhì)較好,可直接進(jìn)行膜處理,處理后凈出水回用于車間,RO濃水與槽液、逆流水一并進(jìn)入化學(xué)混凝沉淀+蒸發(fā)結(jié)晶模塊。膜處理模塊包括MMF(多介過(guò)濾器)、ACF(活性炭過(guò)濾器)、UF(超濾)、RO(反滲透)、ED(電滲析)。

(1)MMF(多介過(guò)濾器):一般是利用兩種以上的過(guò)濾介質(zhì)來(lái)過(guò)濾廢水中的雜質(zhì),常用的過(guò)濾介質(zhì)為無(wú)煙煤、石英砂、細(xì)碎的石粒或磁鐵礦等材料。過(guò)濾器床層從底到頂?shù)奶盍戏謩e為重的細(xì)顆粒、較重的較粗顆粒,輕的粗顆粒。廢水從上至下流動(dòng),在過(guò)濾介質(zhì)頂層去除水中較大的顆粒物,底層去除較小的顆粒物。多介過(guò)濾器的作用主要為粗過(guò)濾,主要是去除水中的懸浮或膠態(tài)雜質(zhì)。但由于MMF不能有效去除水中的微小粒子和細(xì)菌等,僅作為預(yù)處理,且出水需要進(jìn)一步深度處理凈化。

(2)ACF(活性炭過(guò)濾器):由于多介過(guò)濾器無(wú)法去除水中的余氯,所以,為了防止水中游離態(tài)余氯對(duì)后續(xù)離子交換樹脂、反滲透膜進(jìn)行氧化降解,造成中毒污染,需要使用活性炭進(jìn)一步過(guò)濾處理。活性炭具有分子量大、比表面積大等特性,可作為物理吸附劑來(lái)吸附水中的小分子有機(jī)物。活性炭空隙可吸附水中的膠體以及色素、重金屬離子,可有效降低出水COD及SDI的值,從而可延長(zhǎng)后級(jí)設(shè)備的使用壽命。

(3)UF(超濾):是介于微濾(MF)和納濾(NF)之間的一種膜過(guò)程,膜孔徑為0.1~5 μm。在應(yīng)用中,由于膜孔徑較小,水中小分子可以透過(guò)該膜,但大分子不能穿過(guò),從而可有效截留水中的顆粒物、膠體以及分子量較高的物質(zhì)。在廢水經(jīng)過(guò)MMF(多介過(guò)濾器)+ACF(活性炭過(guò)濾器)+UF(超濾)的預(yù)處理,可使出水達(dá)到反滲透膜的進(jìn)水要求,從而反滲透膜裝置能穩(wěn)定運(yùn)行。超濾具有操作簡(jiǎn)單、成本低、無(wú)需添加化學(xué)試劑等優(yōu)點(diǎn)。

(4)RO(反滲透):膜的兩側(cè)溶液具有壓力差,當(dāng)壓力大于滲透壓時(shí),壓力高的一側(cè)的溶劑會(huì)透過(guò)膜孔隙滲透進(jìn)入壓力低的一側(cè),但由于溶質(zhì)的分子較大不能透過(guò)膜孔隙,故壓力高的一側(cè)可以得到濃水,壓力低的一側(cè)可以得到淡水。反滲透技術(shù)具有能耗低、運(yùn)行成本低、操作簡(jiǎn)單、環(huán)境友好等特點(diǎn),因此,被廣泛應(yīng)用于生活污水處理和工業(yè)水處理中,如:海水淡化、實(shí)驗(yàn)室制純水,工業(yè)用水純化等。清洗廢水經(jīng)過(guò)MMF+ACF+UF+RO處理后,可有效分離廢水中殘留的SS、膠體、等顆粒物和90%的無(wú)機(jī)鹽類,其出水水質(zhì)可滿足企業(yè)電鍍清洗及一般工業(yè)用水要求,廢水回收率可達(dá)到70%~80%。

(5)ED(電滲析):在溶液中增加直流電場(chǎng),利用帶電的粒子透過(guò)膜進(jìn)行遷移,陰離子可以透過(guò)陰離子膜向陽(yáng)極遷移,陽(yáng)離子可以透過(guò)陽(yáng)離子膜向陰極遷移,從而實(shí)現(xiàn)水的純化。經(jīng)RO處理后的濃水進(jìn)入電滲析系統(tǒng),清水進(jìn)入U(xiǎn)F(超濾)系統(tǒng),濃水進(jìn)入廢液收集槽。

(6)系統(tǒng)中MMF的反沖洗水、ACF的反沖洗水、超濾的濃水及反沖洗水、以及電滲析的濃水及反沖洗水,與車間產(chǎn)生的電鍍槽液、逆流水一并進(jìn)入廢液收集槽。廢液收集槽中的水首先要進(jìn)入絮凝反應(yīng)槽,先投加NaOH,控制槽中的pH值在9~10,使廢水充分與藥劑反應(yīng),并產(chǎn)生氫氧化物沉淀物;再投加PAC和PAM,使廢水中的沉淀物顆粒變大進(jìn)入沉淀槽,進(jìn)行泥水分離;沉淀槽底部的污泥經(jīng)收集運(yùn)輸至污泥濃縮槽中,污泥經(jīng)過(guò)壓濾機(jī)壓濾后外運(yùn)作為危險(xiǎn)廢物交由有資質(zhì)的單位處理,壓濾液和濃縮槽上清液返回廢液收集槽;沉淀槽上清液溢流至中和槽,投加H2SO4調(diào)節(jié)pH值至6~7之間,中和槽出水進(jìn)入MVR蒸發(fā)器。

3.2 蒸發(fā)結(jié)晶MVR蒸發(fā)器是蒸汽機(jī)械再壓縮技術(shù)(Mechanical ?Vapor Recompression)的簡(jiǎn)稱,可采用蒸汽蒸發(fā)+電熱蒸發(fā)相結(jié)合的方式對(duì)濃水進(jìn)行濃縮處理至結(jié)晶鹽,而裝置產(chǎn)生的冷凝水進(jìn)入回用水槽,結(jié)晶鹽進(jìn)入廠內(nèi)污泥處理模塊進(jìn)行安全處置。蒸發(fā)工藝過(guò)程主要是:生蒸汽進(jìn)入蒸發(fā)器作為熱源,對(duì)蒸發(fā)器的物料進(jìn)行加熱;蒸發(fā)器的物料經(jīng)過(guò)蒸發(fā)產(chǎn)生的二次蒸汽進(jìn)入分離器,作為熱源對(duì)分離器的物料進(jìn)行加熱;蒸發(fā)器內(nèi)的生蒸汽產(chǎn)生的冷凝水進(jìn)入預(yù)熱器,作為預(yù)熱器的加熱源[4-6]。這一整套系統(tǒng)充分地利用了預(yù)熱,回收廢棄蒸汽的熱能,主要是為了節(jié)約生蒸汽以及電能消耗量。經(jīng)MVR蒸發(fā)結(jié)晶后進(jìn)入冷凝水車間回用,而含重金屬的蒸發(fā)結(jié)晶鹽作為危險(xiǎn)廢物交由有資質(zhì)的單位處理,最終實(shí)現(xiàn)了重金屬?gòu)U水的零排放。

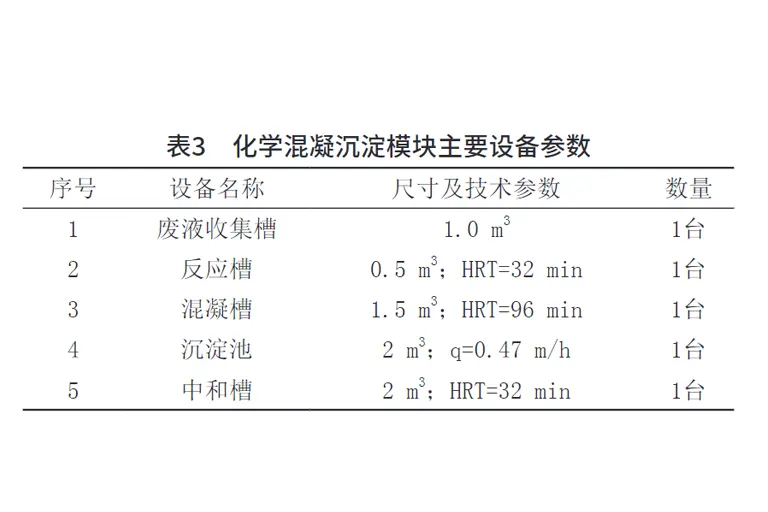

3.3 主要設(shè)備參數(shù)化學(xué)混凝沉淀模塊主要設(shè)備包括廢液收集槽、反應(yīng)槽、混凝槽、沉淀槽、中和槽,其中,反應(yīng)槽的設(shè)計(jì)處理能力為0.75 m3/h。以上設(shè)備的具體尺寸和技術(shù)參數(shù)詳見表3。

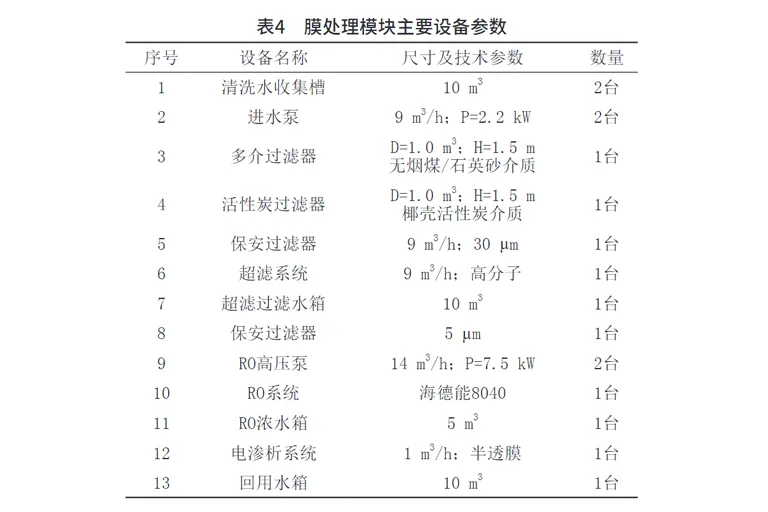

膜處理模塊主要設(shè)備包括清洗水收集槽、進(jìn)水泵、MMF、ACF、保安過(guò)濾器、UF系統(tǒng)、UF過(guò)濾水箱、RO高壓泵、RO系統(tǒng)、RO濃水箱、電滲析系統(tǒng)、回用水箱等。其主要設(shè)備技術(shù)參數(shù)詳見表4。

蒸發(fā)結(jié)晶模塊主要包括MVR蒸發(fā)器和結(jié)晶干燥機(jī),加熱源為電加熱,蒸發(fā)器材質(zhì)采用石墨材質(zhì),管道材質(zhì)為不銹鋼304,設(shè)計(jì)處理能力為0.75 m3/h;污泥處理模塊中污泥濃縮槽為2 m3,配備100 L的小型壓濾機(jī)。

3.4 運(yùn)行效果整套廢水處理系統(tǒng)安裝后并調(diào)試好運(yùn)行1個(gè)月,回用水中的總鉻低于0.004 mg/L,總鎳低于0.05 mg/L,總錫低于0.5 mg/ L,COD低于10 mg/L,電導(dǎo)率為20 μs/cm,滿足回用要求。

4 Conclusion

針對(duì)鍍錫工藝產(chǎn)生的重金屬?gòu)U水,采用化學(xué)混凝沉淀+MMF+ACF+UF+RO+電滲析+MVR蒸發(fā)結(jié)晶的組合工藝進(jìn)行處理,可實(shí)現(xiàn)電鍍重金屬?gòu)U水的零排放。該工藝的設(shè)備投資和運(yùn)行費(fèi)用均較低,但處理效果良好。其中RO出水及MVR蒸發(fā)結(jié)晶產(chǎn)生的冷凝水可返回生產(chǎn)車間使用,而污泥和結(jié)晶鹽作為危廢交由有資質(zhì)的單位進(jìn)行處理。整套廢水處理系統(tǒng)運(yùn)行穩(wěn)定,對(duì)于鍍錫工藝產(chǎn)生的重金屬?gòu)U水處理效果良好。

Welcome to call us for consultation, technical exchange, and material experiment.

Enquiry: 188517-18517

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses