1 Project Overview

某生物酶制劑公司主要生產(chǎn)工業(yè)用酶制劑,年產(chǎn)耐高溫α-淀粉酶500t/a、高轉(zhuǎn)化率糖化酶500t/a、中溫α-淀粉酶200t/a、蛋白酶500t/a,相關(guān)食品工業(yè)用酶制劑產(chǎn)品的生產(chǎn)水平和產(chǎn)品質(zhì)量在國內(nèi)均處于領(lǐng)先水平。各種產(chǎn)品在發(fā)酵、提取、濃縮和設(shè)備清洗過程中會產(chǎn)生大量廢水,由于排放的生產(chǎn)廢水污染物濃度高,如未經(jīng)處理直接排放,必會對市政污水管網(wǎng)造成污染和腐蝕,同時(shí)對下游污水廠帶來較大沖擊負(fù)荷。為滿足環(huán)保要求,同時(shí)保護(hù)周邊自然環(huán)境,該公司新建1套廢水處理設(shè)施,采用板框壓濾-UASB-A/O的主體工藝,廢水經(jīng)過處理后,出水水質(zhì)可穩(wěn)定達(dá)到GB8978—1996《污水綜合排放標(biāo)準(zhǔn)》中三級標(biāo)準(zhǔn)要求,其中ρ(COD)≤400mg/L,ρ(SS)≤250mg/L,ρ(TN)≤40mg/L。本文對該工程設(shè)計(jì)及運(yùn)行情況進(jìn)行了研究和剖析,可為同類型工業(yè)企業(yè)廢水處理提供一定參考、借鑒。

2 設(shè)計(jì)水量、水質(zhì)根據(jù)企業(yè)提供的資料,排入廢水站的廢水分為5類,主要分為工藝廢水、清洗廢水、實(shí)驗(yàn)室廢水、生活污水以及報(bào)廢產(chǎn)品及發(fā)酵罐放罐液,其中報(bào)廢產(chǎn)品及發(fā)酵罐放罐液為超高濃度廢水,排放規(guī)律約為30m3/(次·月),折算設(shè)計(jì)水量約為1m3/d;工藝廢水為超濾濃縮液廢水,為高濃度廢水,設(shè)計(jì)水量為60m3/d;清洗廢水、實(shí)驗(yàn)室廢水和生活污水為低濃度廢水,合計(jì)設(shè)計(jì)水量為150m3/d,總計(jì)規(guī)模為211m3/d。經(jīng)綜合分析,將各股廢水根據(jù)污染物種類及濃度進(jìn)行單獨(dú)收集,保證廢水處理系統(tǒng)的穩(wěn)定性,廢水經(jīng)過處理后,出水水質(zhì)達(dá)到GB8978—1996中三級標(biāo)準(zhǔn),其中ρ(COD)≤400mg/L,ρ(SS)≤250mg/L,ρ(TN)≤40mg/L,之后排入園區(qū)污水處理廠。

3 工藝流程生物酶制劑廢水主要來源于車間超濾濃縮液產(chǎn)生的工藝廢水、反應(yīng)罐沖洗廢水、濾布和濾膜沖洗廢水、生活污水、實(shí)驗(yàn)室廢水以及報(bào)廢產(chǎn)品或發(fā)酵罐放罐廢液。具體廢水產(chǎn)生來源及特點(diǎn)如下:

(1)工藝廢水為發(fā)酵車間產(chǎn)品通過超濾濃縮時(shí)產(chǎn)生的廢濾液,污染物濃度較高。

(2)反應(yīng)罐沖洗廢水為發(fā)酵罐和提取罐在每批料完成后進(jìn)行清洗產(chǎn)生的廢水,濾布和濾膜沖洗廢水為板框壓濾機(jī)及超濾膜濃縮后進(jìn)行清洗產(chǎn)生的廢水,實(shí)驗(yàn)室廢水為化驗(yàn)、檢測產(chǎn)生的廢水,污染物濃度較低。

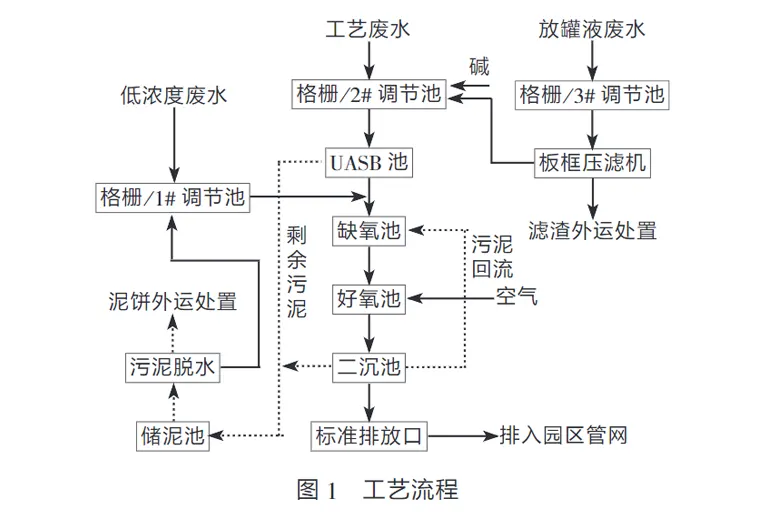

(3)報(bào)廢產(chǎn)品及發(fā)酵罐放罐液為酶制劑可能產(chǎn)生的產(chǎn)品報(bào)廢或發(fā)酵罐原料排液時(shí)產(chǎn)生的廢水,廢水間斷排放,污染物和懸浮物濃度極高。以上工段排放廢水中污染物種類和有機(jī)物成分基本相同,主要包含蛋白質(zhì)、氨基酸、糖類、脂肪和無機(jī)鹽等,主要污染因子包括COD、pH值、懸浮物、TN等。目前,該類廢水先進(jìn)行混合收集,之后采用物化預(yù)處理-厭氧-好氧組合處理工藝進(jìn)行處理,基本能滿足處理要求。但各段廢水濃度差異較大,排放周期亦存在較大差別,導(dǎo)致綜合廢水調(diào)節(jié)池池容極大;厭氧系統(tǒng)受沖擊負(fù)荷較大,運(yùn)行管理要求較高;同時(shí),為保證系統(tǒng)穩(wěn)定運(yùn)行,池容普遍偏大,因而投資較高,經(jīng)濟(jì)性較差。通過對車間廢水排放規(guī)律進(jìn)行充分調(diào)研,根據(jù)廢水水質(zhì)差別大、排放周期不固定、可生化性好的特點(diǎn),采取“分類收集,分質(zhì)處理”措施,將所有廢水分為3股進(jìn)行分類收集:針對放罐液廢水直接采用調(diào)節(jié)-板框壓濾預(yù)處理工藝,去除廢水中的大部分有機(jī)污染物及懸浮物;針對工藝廢水采用調(diào)節(jié)-UASB預(yù)處理工藝,去除廢水中的部分有機(jī)污染物;針對低濃度廢水,將其與經(jīng)過預(yù)處理的其他2股廢水混合后,采用A/O-二沉處理工藝,去除廢水中剩余的有機(jī)污染物及TN,保證最終出水達(dá)標(biāo)。工藝流程見圖1。

全廠廢水分3股分質(zhì)收集后自流進(jìn)入調(diào)節(jié)池,低濃度廢水、工藝廢水以及放罐液廢水分別進(jìn)入1#、2#、3#調(diào)節(jié)池,調(diào)節(jié)池前端設(shè)置人工格柵,去除大顆粒懸浮物,避免纏繞水泵葉輪和堵塞管道,調(diào)節(jié)池內(nèi)設(shè)置穿孔攪拌系統(tǒng),對廢水進(jìn)行均質(zhì)、均量調(diào)節(jié)。3#調(diào)節(jié)池內(nèi)廢水經(jīng)污泥泵提升進(jìn)入板框壓濾機(jī)進(jìn)行壓濾,濾渣定期外運(yùn),濾液自流進(jìn)入2#調(diào)節(jié)池與工藝廢水進(jìn)行混合,2#調(diào)節(jié)池設(shè)置加堿系統(tǒng)和提升泵,加堿調(diào)節(jié)pH=7.5后,經(jīng)泵提升至UASB池。廢水在UASB池中,利用厭氧微生物的新陳代謝作用將大部分有機(jī)污染物去除,池內(nèi)設(shè)置三相分離器,實(shí)現(xiàn)氣、液、固三相分離,厭氧污泥被三相分離器截流返回至反應(yīng)器中繼續(xù)參與厭氧反應(yīng),沼氣通過分離、收集、凈化后,通過沼氣火炬燃燒排放,上清液透過三相分離器經(jīng)出水堰排放至生化處理系統(tǒng)。UASB出水自流進(jìn)入A/O池,與廠區(qū)1#調(diào)節(jié)池的低濃度廢水進(jìn)行混合,在A/O生化系統(tǒng)中,COD、BOD5、SS和各種形式存在的氮和磷將被一一去除。在好氧段,硝化細(xì)菌將入流廢水中所含的有機(jī)氮氨化成氨氮,通過生物硝化作用,轉(zhuǎn)化成硝酸鹽;在缺氧段,反硝化細(xì)菌將內(nèi)回流帶入的硝酸鹽通過生物反硝化作用,轉(zhuǎn)化成氮?dú)馀湃氪髿庵校瑥亩_(dá)到脫氮的目的。好氧池出水自流進(jìn)入二沉池進(jìn)行泥水分離,部分污泥通過污泥泵回流至A/O池前端,剩余污泥排放至儲泥池,上清液通過標(biāo)準(zhǔn)排放口達(dá)標(biāo)排放。UASB排放的剩余污泥以及剩余生化污泥排放至儲泥池內(nèi)暫存,之后通過污泥螺桿泵輸送至板框壓濾機(jī)進(jìn)行壓濾,在壓濾機(jī)進(jìn)口處設(shè)置管道混合器,通過投加陽離子PAM,對剩余污泥進(jìn)行調(diào)質(zhì),提高壓濾效果,最終得到含水率不超過80%的減量化污泥[6],干化污泥在污泥堆棚內(nèi)暫存,定期進(jìn)行外運(yùn)處置。

4 主要構(gòu)筑物及設(shè)計(jì)參數(shù)

(1)格柵/調(diào)節(jié)池。1#調(diào)節(jié)池的設(shè)計(jì)尺寸為8.0m×3.5m×4.5m,2#、3#調(diào)節(jié)池設(shè)計(jì)尺寸為4.0m×3.5m×4.5m,有效水深均為3.5m,1#、2#調(diào)節(jié)池設(shè)計(jì)停留時(shí)間分別為15.7h、19.6h,3#調(diào)節(jié)池每批次排空周期為7d,池體采用地下式,池內(nèi)壁采用乙烯基樹脂防腐。前端設(shè)置人工細(xì)格柵,柵隙為5mm,材質(zhì)為SS304;池內(nèi)設(shè)置穿孔攪拌裝置;2#調(diào)節(jié)池液堿(30%)投加量為150mg/L。

(2)UASB池。采用脈沖升流式厭氧反應(yīng)器,半地下式鋼砼結(jié)構(gòu),脈沖布水器設(shè)置在池頂,通過中央豎管將進(jìn)水從上部配水至底部進(jìn)行布水,采用地埋式土地保溫和通過脈沖布水器蒸汽加熱方式維持中溫厭氧消化環(huán)境。設(shè)計(jì)尺寸為5.0m×8.0m×8.0m,有效水深為7.5m,設(shè)計(jì)停留時(shí)間為118h,污泥濃度為8000mg/L,進(jìn)水容積負(fù)荷為4.0kg[COD]/(m3·d),上升流速為0.85m/h(可調(diào)),內(nèi)循環(huán)回流比為100%。底部布水孔服務(wù)面積為0.4m2/個(gè)。設(shè)置脈沖布水器1臺(含蒸汽盤管),內(nèi)循環(huán)泵2臺(1用1備),三相分離器1套,汽水分離器、水封罐及沼氣火炬各1套,溫控聯(lián)鎖裝置1套。

(3)A/O池。缺氧池采用完全混合式,好氧池采用活性污泥法,半地下式,設(shè)計(jì)尺寸為8.0m×5.0m×5.0m,有效水深為4.5m,設(shè)計(jì)總停留時(shí)間為20.5h(其中缺氧池6.0h,好氧池14.5h),污泥濃度為3500mg/L,污泥負(fù)荷為0.15kg[BOD5]/(kg[MLSS]·d),氨氮負(fù)荷為0.03kg[NH3-N]/(kg[MLSS]·d),混合液回流比為200%,氣水比為22∶1,采用可提升式管式微孔曝氣器,曝氣管通氣量為1.5~3.0m3/(m·h),設(shè)置可提升式微孔曝氣管100支,潛水?dāng)嚢铏C(jī)2臺,混合液回流泵2臺(1用1備)。

(4)二沉池。采用豎流沉淀池,半地下式,設(shè)計(jì)尺寸為5.0m×4.0m×5.0m,有效水深為4.5m,污泥回流比為100%,表面負(fù)荷為0.5m3/(m2·h),泥斗角度為55°。設(shè)置中心導(dǎo)流筒1臺,污泥回流泵2臺,1用1備(兼排放用)。

5 運(yùn)行情況本系統(tǒng)自2016年6月份開始進(jìn)水調(diào)試,項(xiàng)目初期未進(jìn)行滿負(fù)荷生產(chǎn),初期總進(jìn)水量約為100m3/d,不到設(shè)計(jì)水量的50%,調(diào)試運(yùn)行3個(gè)月后,廢水量逐步提升,至10月底穩(wěn)定在160m3/d左右,達(dá)到設(shè)計(jì)負(fù)荷的75%(各工段進(jìn)水量基本與設(shè)計(jì)相差不大)。經(jīng)過5個(gè)月逐步提升水量的連續(xù)調(diào)試運(yùn)行,進(jìn)出水指標(biāo)日趨穩(wěn)定,進(jìn)水指標(biāo)均在設(shè)計(jì)范圍以內(nèi)(除放罐液外,不同產(chǎn)品排放濃度略有差別,COD平均質(zhì)量濃度在8萬mg/L左右),其中工藝廢水進(jìn)水COD、BOD5、TN、TP及SS的質(zhì)量濃度分別為18000、8000、160、6和800mg/L,低濃度廢水進(jìn)水COD、BOD5、TN、TP及SS的質(zhì)量濃度分別為1000、400、60、3和300mg/L。經(jīng)過處理后,系統(tǒng)總出水COD、BOD5、TN、TP及SS的質(zhì)量濃度分別為250、100、30、4及100mg/L,在設(shè)計(jì)出水標(biāo)準(zhǔn)范圍以內(nèi)。目前廢水站已連續(xù)運(yùn)行多年,經(jīng)過多次回訪調(diào)研,均反饋運(yùn)行效果穩(wěn)定。

6 投資及運(yùn)行費(fèi)用項(xiàng)目直接工程費(fèi)用約為280萬元,其中土建部分費(fèi)用150萬元,設(shè)備及安裝等其它費(fèi)用130萬元,項(xiàng)目噸水費(fèi)用約為1.3萬元/m3。項(xiàng)目直接運(yùn)行成本為2.13元/m3,其中人工費(fèi)0.95元/m3,電費(fèi)0.83元/m3,藥劑費(fèi)0.30元/m3,生產(chǎn)水費(fèi)0.05元/m3。

7 結(jié)語

采用板框壓濾-UASB-A/O組合工藝處理生物酶制劑廢水,出水水質(zhì)穩(wěn)定,COD、BOD5、TN、TP及SS的質(zhì)量濃度分別可達(dá)到250、100、30、4及100mg/L,滿足GB8978—1996中三級標(biāo)準(zhǔn)(其中ρ(COD)≤400mg/L,ρ(SS)≤250mg/L,ρ(TN)≤40mg/L)。本工程運(yùn)行實(shí)踐表明,生物酶制劑廢水污染物濃度盡管非常高,但廢水中有機(jī)污染物成分主要以蛋白質(zhì)、氨基酸、糖類和無機(jī)鹽等易生化降解的有機(jī)物為主,無難降解及具有生物毒性的特征污染物,工藝系統(tǒng)設(shè)計(jì)及運(yùn)行易控制。在后續(xù)設(shè)計(jì)及運(yùn)行過程中有如下經(jīng)驗(yàn)可供參考:

(1)采取“分類收集,分質(zhì)處理”的治理思路,有效收集各股廢水,對廢水水質(zhì)進(jìn)行均衡調(diào)節(jié);雖分開收集單體較多,但污染物可生化性較好,各自單獨(dú)預(yù)處理,能降低預(yù)處理池容積以及提高各系統(tǒng)抗沖擊負(fù)荷能力。

(2)報(bào)廢產(chǎn)品或發(fā)酵罐放罐液廢水污染物濃度極高,在實(shí)際設(shè)計(jì)和運(yùn)行過程中需要考慮該部分廢水濃度對主體工藝系統(tǒng)的影響。本項(xiàng)目在初期運(yùn)行過程中,每月3~5d通過壓濾機(jī)集中處理該部分廢水,導(dǎo)致壓濾液瞬時(shí)排至高濃度廢水調(diào)節(jié)池中,經(jīng)混合后廢水濃度遠(yuǎn)超工藝廢水設(shè)計(jì)進(jìn)水指標(biāo),對厭氧系統(tǒng)及后續(xù)好氧系統(tǒng)造成較大沖擊,影響系統(tǒng)運(yùn)行管理。通過摸索系統(tǒng)的運(yùn)行狀況,總結(jié)經(jīng)驗(yàn)后采取每周處理1次,每次處理后壓濾液通過收集罐收集后小流量、多批次混入高濃度廢水調(diào)節(jié)池中,維持高濃度廢水調(diào)節(jié)池進(jìn)水水質(zhì)的相對穩(wěn)定,從而保證各工藝單元的的高效運(yùn)行以及最終出水的穩(wěn)定達(dá)標(biāo)。

Welcome to call us for consultation, technical exchange, and material experiment.

Enquiry: 188517-18517

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses