foreword

目前,許多化工企業終端污水污泥采用疊螺機、帶式壓濾機脫水處理后,仍然含有80%-90%的水分,在后續處理上存在較大困擾。隨著國家對污泥排放管控的日益嚴格,環保壓力的增加,污泥脫水處理正規化、合理化、無害化、資源利用化越來越重要,污泥脫水處理過程成為必要的一環。

1污泥脫水處理技術

污泥脫水是污泥綜合利用的前提,只有把污泥的水份降到合理的范圍內,才有可能進行資源化綜合利用。污泥處理技術的關鍵是將水分濾干,然而污泥的各種成分決定了污泥的特性,對污泥脫水的處理增加了難度。這是因為:污泥中所含水份簡單分為兩類,第一類是“自由水”,第二類是“束縛水”。除了“自由水”以物理方式壓濾以外,“束縛水”表面具有強大的負電子包裹著,它不能以物理壓濾析出。污泥脫水的難易程度,不僅與水份在污泥中的結合形式有關,而且還與有機物含量、污泥顆粒的大小,污泥比阻等因素有關,正因為各種因素的存在,導致污泥的粘度較大、含水率較高、固液分離性能差。污泥脫水常用的處理方法有:

1.1常規機械壓力脫水的技術常規污泥脫水工藝就是以機械脫水為主,簡單描述就是通過抽濾、離心等作用脫水。常用的機械設備有:轉鼓式真空過濾機、轉桶式離心機、板框壓濾等。這種脫水工藝脫去的僅是污泥中的大部分“自由水”,而且還有少部分“自由水”無法脫出,“束縛水”依然存在,這種工藝處理后污泥水份仍有75%~85%。

1.2添加劑改性+板框壓濾機壓濾技術添加添加劑進行污泥改性,可以更好地結合“自由水”以及部分“束縛水”,再經過板框壓濾機壓濾技術可以將污泥脫水至60%以下,但是改性劑的添加比例為4%左右,增加了污泥量。目前常用的改性劑為生石灰+鐵鹽+PAM,三氯化鐵本身具有腐蝕性,還會產生氯離子,會增加污水中的氯離子濃度。1.3熱力脫水的技術熱力脫水的工藝就是采用熱源對污泥進行加熱以蒸干污泥中的水分,這種處理工藝可以保證脫水率,但是這種工藝需要依賴獨立熱源(蒸汽)或廢熱余熱,獨立熱源往往因消耗高,運行成本高;廢熱余熱雖然經濟,但是做到與熱力脫水設備相匹配的熱源,在技術上和實際應用上存在一定的難度。

1.4幾種新型的污泥干化技術

(1)低溫真空干化技術

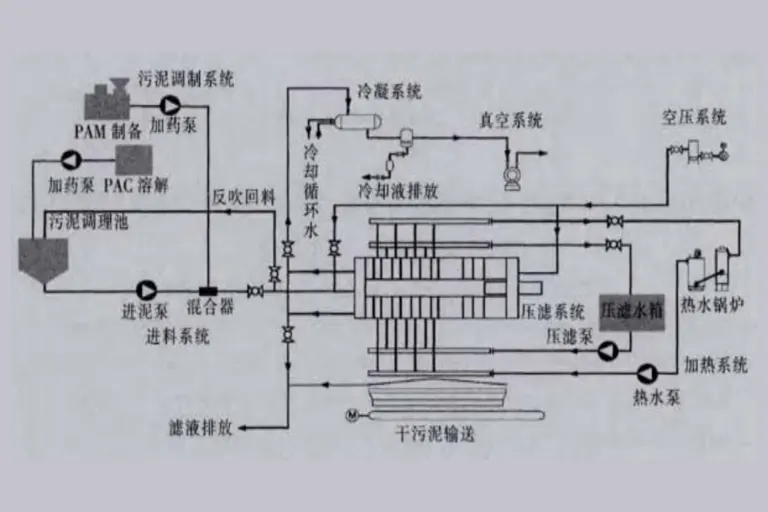

低溫真空干化技術,就是在真空的作用下,采用低溫原理去干化處理污泥,以達到污泥脫水效果的同時,既可以省去傳統占地面積的問題,又可以避免了處理工藝中的轉換時間和勞動力問題。低溫真空脫水干化以板框壓濾機為主,并增加抽真空系統和加熱系統。

(2)低溫除濕干化

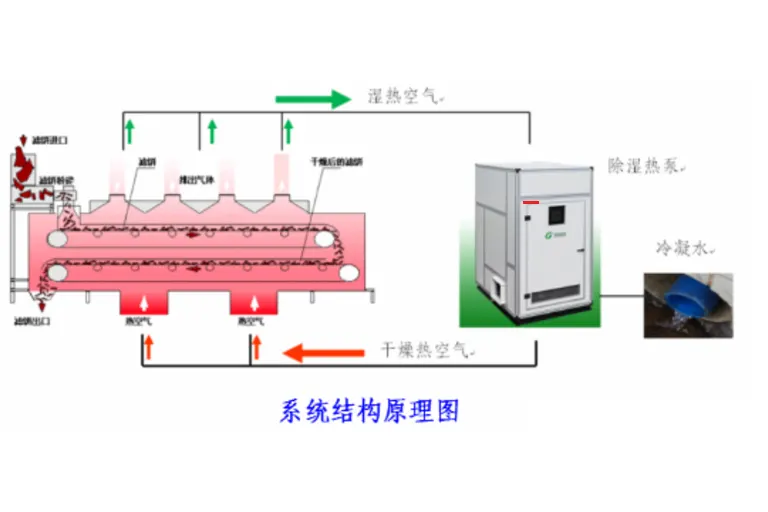

干化過程是將低溫(70°C)干燥空氣通入密封柜中,與其中運行的污泥進行濕交換,吸走污泥中的水分,再將排出的濕空氣用蒸發器冷凝去除水分,同時利用熱泵原理回收水分凝結潛熱,用于加熱干燥空氣重新吹入干化倉。干化倉內污泥由四氟網帶輸送。

該工藝特點:干化過程全封閉,低溫干化避免高溫帶來的安全風險。

2總結及建議

2.1煙氣烘干與蒸汽烘干對比采用疊螺機脫水+煙氣烘干是現有方法中從投資到運行成本最低的。但仍存在以下幾個問題:

(1)現有煙氣量根據生產負荷,會有一定的增減。一般來說煙氣量在18000~41000Nm3/h之間波動,最終含水量為74%~62%。

(2)氣量的波動將會導致設備運行的效率的降低,另外煙氣中含水約20%,且需保證煙氣排氣溫度,避免煙氣中含水冷凝,煙氣出口溫度必須保證在110°C。

(3)含水74-62%的污泥具有一定的粘性,會在設備尾端或出泥口堵塞,影響出泥效果和設備運行的穩定。

(4)相比較其他類型的烘干機,煙氣烘干機多采用回轉窯式,為保證煙氣的停留時間,設備尺寸大,占地面積大。

2.2采用蒸汽作為熱源的優缺點

(1)優點:改造難度不大,設備占地面積小;不需要額外地增加初步脫水系統,僅更換現有疊螺機即可;蒸汽間接加熱產生的廢氣和煙塵量小,采用水噴淋和旋風除塵即可滿足要求;蒸汽來源穩定,設備運行穩定,出泥含水可人為調節。

(2)缺點:設備初始投資及運行費用偏高。通過對比煙氣與蒸汽做熱源的分析,得出以煙氣作為熱源雖然在設備投資和運行成本上有很大優勢,但是從改造難度和實際運行情況來看,存在較為明顯的缺陷。污泥處理多采用蒸汽為熱源,部分工廠也有采用煙氣作為熱源。另外采用高壓隔膜板框壓濾機將污泥脫水至60%的技術是可行的,已經在化工企業實現,后續如果需要進一步烘干水分,可以采用低溫除濕干化機,可將水分干燥到30%。因此,如果只將污泥含水降低到60%,建議采用高壓隔膜板框壓濾機工藝,能夠達到要求,后續需要降低到更低的含水率,需要增加熱源干化。

歡迎來電咨詢:技術交流,來料實驗。

Enquiry: 188517-18517

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses