1.前言

鹽泥為公司純堿廠生產(chǎn)輔助廢料,每小時(shí)放泥量達(dá)227m3/h,完全能夠滿足公司3×600t/h循環(huán)流化床鍋爐脫硫系統(tǒng)采用鹽泥作為脫硫吸收劑的生產(chǎn)需求量(約130m3/h-200m3/h)。公司生產(chǎn)的鹽泥主要成分為NaCl、CaCO3、Mg(OH)2、H2O,約占鹽泥總量的99%左右。其中CaCO3為鹽泥溶液中的主要成分,含量達(dá)到了60%左右,完全可作為脫硫吸收劑,鹽泥中的溶解鹽Mg(OH)2也可作為脫硫吸收劑。根據(jù)公司純堿廠鹽泥的制作工藝可知,鹽泥中CaCO3、Mg(OH)2純度高,可利用率大,是理想的脫硫吸收劑。以鹽泥為吸收劑對(duì)鍋爐煙氣進(jìn)行二氧化硫吸收處理,并經(jīng)過(guò)強(qiáng)制氧化后,所生成的石膏漿液中固體成分主要包含二水硫酸鈣,鹽泥中未反應(yīng)完全的碳酸鈣,鹽泥中的灰分,煙氣中被洗滌的粉塵等。石膏漿液中溶液成分主要包含硫酸鹽(硫酸鎂、硫酸鈣)和氯化鹽(氯化鈉、氯化鎂)等溶解鹽。因石膏漿液成份與鹽泥成份類似,鹽泥漿液充分利用,經(jīng)混合后再輸送至公司純堿廠排渣系統(tǒng)進(jìn)行集中處理。我們采用鹽泥漿液作為脫硫劑取得了極好的經(jīng)濟(jì)效果,一方面可充分循環(huán)利用,利好循環(huán)經(jīng)濟(jì);另一方面降低了脫硫運(yùn)行成本,增加了電廠經(jīng)濟(jì)效益。

2.脫硫設(shè)備存在的問(wèn)題

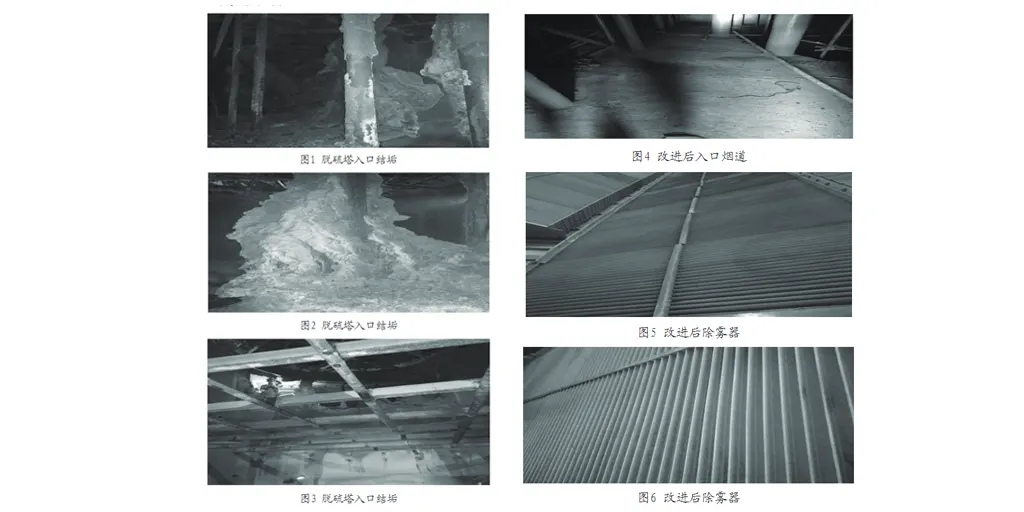

公司煙氣脫硫塔為3×600t/h循環(huán)流化床鍋爐配套建設(shè),處理煙氣量3×700000Nm3/h,脫硫塔入口煙氣中二氧化硫不大于4000mg/Nm3,入口粉塵濃度不大于30mg/Nm3,鹽泥漿液Cl-含量不大于40000mg/l;煙氣排放要求達(dá)到超低排放標(biāo)準(zhǔn):SO2≤35mg/Nm3,粉塵排放濃度≤5mg/Nm3。脫硫塔內(nèi)配套5層噴淋,兩級(jí)屋脊式除霧器,脫硫塔入口布置在漿液池和噴淋層之間。我們?cè)诿磕甑耐.a(chǎn)大修中多次檢查發(fā)現(xiàn),脫硫塔入口煙道及入口塔壁兩側(cè)均出現(xiàn)了大量塊狀結(jié)垢堆積如圖1、圖2、圖3。

脫硫塔入口煙道(傾斜角度15°)下部積滿2m范圍內(nèi),厚度高達(dá)600mm-700mm,結(jié)垢硬度不大;入口塔壁兩側(cè)及支撐上也掛滿高達(dá)2.5m的晶狀巨塊硬結(jié)垢,極難清理,導(dǎo)致入口煙氣通流面積減少了近2/5以上。這也是脫硫塔運(yùn)行中一直存在的增壓風(fēng)機(jī)出力不足、電流小、壓損大、增壓風(fēng)機(jī)入口處時(shí)常正壓反煙、帶不動(dòng)負(fù)荷等問(wèn)題的直接原因。脫硫塔內(nèi)鹽泥漿液排放掉后發(fā)現(xiàn),塔內(nèi)底部存有不少大小不一的塊狀結(jié)垢,分析判斷應(yīng)該為脫硫塔入口高掛的結(jié)晶結(jié)垢物運(yùn)行中脫落,掉入脫硫塔漿液池內(nèi),這也是塔內(nèi)氧化風(fēng)管時(shí)有脫落成因之一。同時(shí)在停塔中,我們做脫硫塔噴淋嘴霧化試驗(yàn)時(shí),發(fā)現(xiàn)大多數(shù)噴淋嘴內(nèi)部結(jié)垢霧化效果不佳,旋流霧化噴射變?yōu)橹绷鲊娚洌瑖娏芙侵丿B度不足,極易造成跑漏煙氣現(xiàn)象,影響脫硫塔脫硫除塵效率及煙氣達(dá)標(biāo)排放要求。

3.結(jié)垢主要成因分析

采用鹽泥漿液作為脫硫吸收劑,而鹽泥作為公司純堿廠生產(chǎn)中的輔助廢料,成分非常復(fù)雜,并含有砂石、塑料等各種硬質(zhì)雜物,更易造成脫硫塔運(yùn)行中結(jié)垢堵塞。脫硫塔運(yùn)行中結(jié)垢機(jī)理本身就非常復(fù)雜,多種影響因素同時(shí)作用,比較難于分析;而采用鹽泥漿液作脫硫吸收劑,導(dǎo)致脫硫塔結(jié)晶結(jié)垢原因機(jī)理及結(jié)垢垢質(zhì)類型更為復(fù)雜,影響因素更多。經(jīng)現(xiàn)場(chǎng)取垢樣試驗(yàn)、檢測(cè)分析,發(fā)現(xiàn)垢樣成分主要為CaSO4、MgSO4、CaCl2及少量的硅質(zhì)混合物等。通過(guò)與原脫硫塔設(shè)計(jì)單位進(jìn)行技術(shù)溝通交流、論證分析,高溫?zé)煔饧胞}泥漿液中顆粒物沉積、脫硫塔入口溫差變化大、漿液池中漿液回流、鹽泥漿液密度大等多項(xiàng)因素共同作用是導(dǎo)致脫硫系統(tǒng)結(jié)垢形成的主要原因。

(1)沉積效應(yīng)脫硫塔入口煙道2m左右處均為氣-液兩相交界處影響區(qū),高溫?zé)煔庵泻写罅扛邷責(zé)焿m顆粒物,遇濕逐漸結(jié)團(tuán),在成團(tuán)顆粒自身重力及高溫?zé)煔鉁u流作用下沉積入口煙道底部,逐漸堆積結(jié)塊。在停塔清理入口煙道沉積結(jié)垢中,發(fā)現(xiàn)結(jié)垢存在著分層且層面清晰,呈顆粒狀,顏色有局部微黃現(xiàn)象,驗(yàn)證了入口煙道區(qū)域結(jié)垢為高溫?zé)煔庵泻瑝m顆粒物逐漸沉積造成。脫硫塔入口處,霧化狀態(tài)的鹽泥漿液向下流動(dòng)中與高溫?zé)煔飧蓾窠唤咏佑|,在高溫?zé)煔鉁u流沖擊及鹽泥漿液自身重力作用下沉積附著結(jié)垢于塔壁兩側(cè)及入口支撐上,逐漸形成高達(dá)2.5m的晶狀巨塊結(jié)垢。因鹽泥漿液的特殊性,其含有大量飽和的鈣鎂鹽類及少量的硅質(zhì)混合脫硫反應(yīng)產(chǎn)物,在溫差變化較大的區(qū)域更易結(jié)晶析出,造成較硬晶狀結(jié)垢。

(2)溫差效應(yīng)脫硫塔入口是脫硫塔內(nèi)溫差變化最大的區(qū)域,也是140°C高溫?zé)煔馀c脫硫塔內(nèi)鹽泥漿液最初接觸區(qū)域,亦是氣-液兩相交界處。此部分區(qū)域是脫硫塔內(nèi)溫差變化最大區(qū)域,在較大溫差作用下,鹽泥漿液中飽和的鈣鹽、鎂鹽等脫硫產(chǎn)物更易結(jié)晶析出,高溫?zé)煔鉁u流、氣液兩相流相互碰撞擾動(dòng)下,逐漸附著在脫硫塔入口等處,形成硬質(zhì)晶狀結(jié)垢物。脫硫塔入口及支撐上高掛達(dá)2.5m的巨塊晶狀結(jié)垢也主要是溫差效應(yīng)因素造成的。采用鹽泥作脫硫吸附劑,脫硫塔未保溫或保溫效果不好,在溫差效應(yīng)下也極易導(dǎo)致脫硫塔漿液池內(nèi)壁結(jié)晶,形成硬質(zhì)晶狀結(jié)垢物。溫差效應(yīng)及鹽泥漿液沉積也是導(dǎo)致脫硫塔內(nèi)噴淋管道及噴嘴等結(jié)垢的主要原因之一,此處不再詳述。

(3)鹽泥漿液回流脫硫塔煙氣入口處一般為塔內(nèi)漿液和高溫?zé)煔獾淖畛踅佑|區(qū)域,即氣-液兩相交界面。脫硫塔入口煙道如未設(shè)計(jì)均流裝置,并存在漿液池內(nèi)液面與煙氣入口過(guò)近等問(wèn)題,高溫?zé)煔饬鞣植疾痪瑢O易在脫硫塔入口、漿液池液面形成渦流。煙氣渦流將直接造成漿液池內(nèi)漿液被卷吸回流,部分漿液反向回流至脫硫塔入口煙道處、入口塔壁兩側(cè)及入口支撐上,漿液中的鈣鹽等脫硫反應(yīng)產(chǎn)物相互碰撞、附著于上述部位,在溫變效應(yīng)下結(jié)晶析出,造成該區(qū)域部位產(chǎn)生硬質(zhì)晶狀結(jié)垢。因公司脫硫塔未非單爐單機(jī)制、鍋爐生產(chǎn)負(fù)荷也不穩(wěn)定,運(yùn)行調(diào)整頻繁,更易造成煙氣在脫硫塔入口處產(chǎn)生渦流,導(dǎo)致脫硫塔入口結(jié)垢。我們通過(guò)穩(wěn)定負(fù)荷,降低漿液池液位等運(yùn)行試驗(yàn),很好地驗(yàn)證了漿液池漿液回流造成脫硫塔入口結(jié)垢現(xiàn)象。

(4)鹽泥漿液密度脫硫塔漿液池中鹽泥漿液的密度也是影響脫硫塔入口結(jié)垢的主要影響因素之一。脫硫塔運(yùn)行中塔內(nèi)鹽泥漿液置換、排放不及時(shí),鹽泥漿液中含有大量飽和的鈣鹽、鎂鹽等脫硫反應(yīng)產(chǎn)物,漿液密度較大,在高溫?zé)煔鉄嵝?yīng)作用下,飽和的鈣鹽、鎂鹽等脫硫反應(yīng)產(chǎn)物不斷結(jié)晶析出,逐漸沉積附著在脫硫塔內(nèi)各處,形成較厚、較硬的晶狀結(jié)垢。

4.結(jié)垢危害分析

由于鹽泥漿液的特殊性,相比其他脫硫劑更易產(chǎn)生結(jié)垢,造成的危害更大,后果更嚴(yán)重。脫硫塔、入口煙道、噴淋層噴嘴、氧化管道、除霧器等結(jié)垢,一方面造成煙道鋼板硫腐蝕穿孔導(dǎo)致煙氣泄漏,影響現(xiàn)場(chǎng)環(huán)境質(zhì)量,同時(shí)也增加設(shè)備維修維護(hù)量;另外脫硫塔入口等各部位結(jié)垢,將導(dǎo)致整個(gè)脫硫系統(tǒng)壓損增大、設(shè)備堵塞、出力降低甚至停機(jī)停爐,導(dǎo)致鍋爐煙氣排放不達(dá)標(biāo)。脫硫塔入口煙道積垢厚度達(dá)700mm、脫硫塔壁及支撐掛滿高達(dá)2.5m硬質(zhì)晶狀結(jié)垢,造成脫硫塔入口煙氣通流面積減少近2/5,系統(tǒng)壓損增加,脫硫除塵效率降低,嚴(yán)重影響電廠生產(chǎn)負(fù)荷,造成生產(chǎn)被動(dòng)。硬質(zhì)結(jié)垢清理,將產(chǎn)生大量的人工費(fèi),費(fèi)時(shí)費(fèi)力,同時(shí)易破壞脫硫塔玻璃鱗片,導(dǎo)致腐蝕程度加重;噴淋噴嘴發(fā)生硬質(zhì)結(jié)垢,清理時(shí)需割開(kāi)噴淋嘴,將增加維修費(fèi)用及備品備件費(fèi)用。脫硫塔入口側(cè)壁及支撐處硬質(zhì)結(jié)垢在脫硫塔運(yùn)行中或清理時(shí)也極易發(fā)生大塊結(jié)垢墜入塔內(nèi)砸壞氧化風(fēng)管等,循環(huán)泵入口濾網(wǎng)雜物堆積,進(jìn)一步影響脫硫塔安全運(yùn)行。

5.解決策略

公司脫硫塔建設(shè)投產(chǎn),為節(jié)省開(kāi)支,降低維修改造費(fèi)用,我們對(duì)脫硫塔不再進(jìn)行較大的技術(shù)改造,同時(shí)為確保解決脫硫塔結(jié)垢問(wèn)題,只進(jìn)行小范圍、局部的技術(shù)改造,在優(yōu)化運(yùn)行操作、加強(qiáng)設(shè)備維修質(zhì)量等方面進(jìn)行了多項(xiàng)措施改進(jìn)。脫硫塔改進(jìn)后效果圖如圖4改進(jìn)后入口煙道、圖5圖6改進(jìn)后除霧器。

(1)改造過(guò)濾裝置鹽泥漿液的特殊性,其含有大量砂石、塑料等雜質(zhì)雜物,原鹽泥箱配套過(guò)濾裝置網(wǎng)孔較大,過(guò)濾效果非常不理想。通過(guò)加大過(guò)濾面積、改小網(wǎng)孔等措施,同時(shí)定期清理濾網(wǎng)雜物,極好地解決了鹽泥漿液中較大顆粒雜物,減少了脫硫塔流通部位沉積結(jié)垢、堵塞。

(2)加裝均流裝置企業(yè)生產(chǎn)性質(zhì)決定了鍋爐負(fù)荷經(jīng)常波動(dòng),運(yùn)行調(diào)整頻繁,高溫?zé)煔庠诿摿蛩肟谔幐桩a(chǎn)生紊流、渦流等,將導(dǎo)致煙氣回流現(xiàn)象,造成脫硫塔結(jié)垢現(xiàn)象。因脫硫塔原配套設(shè)計(jì)時(shí)未設(shè)有煙氣均流裝置,為改善煙氣渦流及鹽泥漿液卷吸回流現(xiàn)象發(fā)生,我們計(jì)劃在脫硫塔入口處加裝煙氣均流裝置,進(jìn)一步解決脫硫塔入口結(jié)垢問(wèn)題。

(3)優(yōu)化運(yùn)行操作為解決脫硫塔漿液池內(nèi)液面與高溫?zé)煔馊肟谶^(guò)近問(wèn)題,減少人工清理及維修費(fèi)用,通過(guò)降低脫硫塔漿液池液位,控制漿液池液位由原設(shè)計(jì)10m改為8.5m-9m,降低1.0m-1.5m;同時(shí)加大脫硫塔內(nèi)漿液置換,適當(dāng)提高塔內(nèi)漿液PH值;增加入塔海水調(diào)節(jié)進(jìn)行稀釋,加大脫硫塔內(nèi)漿液排放,降低鹽泥漿液密度,減少鹽泥漿液沉積、結(jié)垢發(fā)生;適當(dāng)增加除霧器沖洗頻率,減少除霧器結(jié)垢。穩(wěn)定負(fù)荷,避免負(fù)荷較大波動(dòng),經(jīng)降低漿液池液位等運(yùn)行試驗(yàn),再次停產(chǎn)大修檢查時(shí),煙道入口及脫硫塔入口兩側(cè)等處基本不再積存大量結(jié)垢現(xiàn)象,噴淋嘴等處結(jié)垢也有了較大的改善。

(4)加強(qiáng)前置設(shè)備維修質(zhì)量脫硫塔系統(tǒng)對(duì)煙氣中含塵均有嚴(yán)格要求,布袋除塵器經(jīng)常出現(xiàn)布袋磨損、碰撞等造成布袋泄漏,布袋除塵器運(yùn)行中泄漏無(wú)法控制,造成煙氣中含塵超標(biāo),加大了脫硫系統(tǒng)脫硫除塵壓力,加重了脫硫塔入口煙氣結(jié)垢現(xiàn)象發(fā)生。因此必須確保布袋除塵器檢修質(zhì)量,減少布袋泄漏,降低脫硫塔入口煙氣含塵量。6.結(jié)束語(yǔ)近幾年以來(lái),我國(guó)對(duì)環(huán)保要求越來(lái)越嚴(yán)格,煙氣排放均需達(dá)到超低排放標(biāo)準(zhǔn),這對(duì)熱電廠等配套的脫硫裝置性能要求也越來(lái)越高,脫硫裝置系統(tǒng)在安全生產(chǎn)中的地位也越來(lái)越高。而濕法脫硫裝置系統(tǒng)普遍存在結(jié)垢堵塞等問(wèn)題,嚴(yán)重制約著脫硫設(shè)備安全運(yùn)行,所以我們應(yīng)該很好地分析、解決脫硫塔結(jié)垢問(wèn)題,以保證脫硫設(shè)備長(zhǎng)周期穩(wěn)定運(yùn)行。

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses