1 壓濾機的分類及特點

1.1 壓濾機的分類

(1) 按安裝形式分 有臥式壓濾機和立式壓濾機。立式壓濾機主要用于鎳精礦、氧化鋅浸出液、沸石以及銅精礦的過濾。

(2) 按濾液排放形式分 有明流式壓濾機和暗流式壓濾機。明流指濾液從每塊濾板的出液孔直接流出機外,暗流指各塊濾板的濾液匯合一起從止推板出液孔道流出。

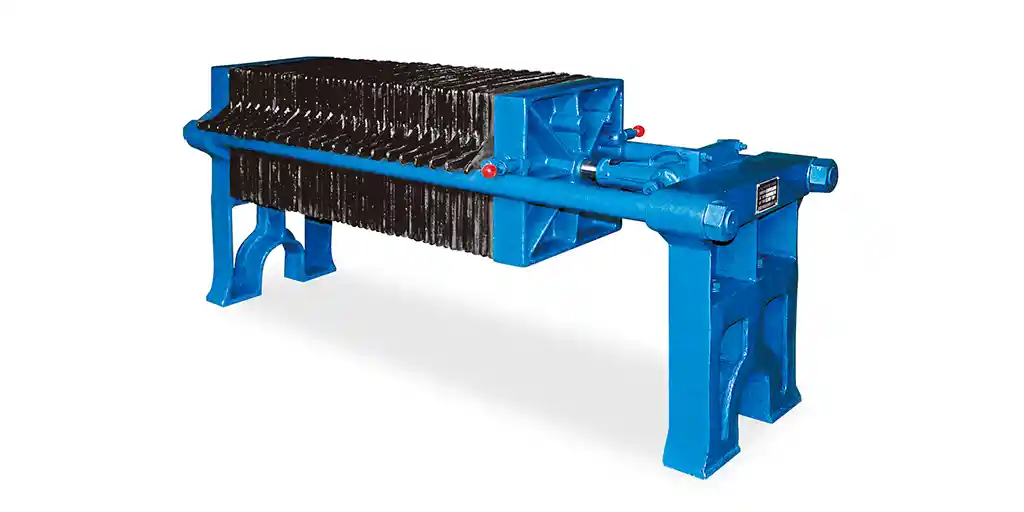

(3) 按結構形式分 有箱式壓濾機和板框式壓濾機。箱式壓濾機由 2 塊濾板構成濾室,板框壓濾機的濾室由 2 塊濾板和濾板中間的濾框共同組成。

(4) 按濾布安裝形式分 有濾布固定式壓濾機和濾布移動式壓濾機。濾布移動式壓濾機分為濾布單行走式壓濾機和濾布全行走式壓濾機,濾布單行走壓濾機各濾室的濾布自成體系;濾布全行走壓濾機各濾室的濾布是一整體。

(5) 按有無壓榨機構分 有壓榨式壓濾機和無壓榨式壓濾機。

(6) 按壓緊形式分 有機械壓緊式壓濾機和液壓壓緊式壓濾機,液壓壓緊式壓濾機使用較廣泛。

1.2 ?壓濾機特點壓濾機與其他過濾設備相比,其優點有:

① 過濾壓力高,濾餅含水量低,約 20% ~ 30%;濾液固含量少,可直接做循環水使用;

② 對物料適應性強,適用于回收粒度細、灰分高的物料,如浮選尾煤;

③ 設備簡單,操作維修方便;

④ 占地面積小。壓濾機的缺點有:

① 壓緊濾板時,濾板受力不均衡,造成濾板邊緣密封不佳,進料時噴漿;② 單臺壓濾機處理量小,一般為 0.02 ~ 0.07 t/m-2/h-1,通常需多臺同時使用;③ 極細 (-0.074 mm) 物料過多時,惡化壓濾效果;④ 過濾壓力大,濾布易磨損;⑤ 工作過程不連續。

2 壓濾機結構及操作參數

2.1 壓濾機結構壓濾機主要由壓緊板、止推板、濾板、濾板壓緊裝置和主梁等構成。

2.1.1 壓緊板和止推板

壓緊板又稱活動頭板,位于濾板和頂緊裝置之間,其兩側均安裝滾輪,可在橫梁導軌上滾動。壓緊板通常由鑄鋼和鑄鐵制成,或用鋼板焊接而成。為了提高壓緊板的整體強度,將壓緊板靠頂緊裝置一側設計成帶肋板;另一側做成凹形過濾面,為防腐也可做成平面,并加襯塑料濾板。止推板又稱固定尾板,位于壓濾機尾部,直接與地基相連,止推板上有入料孔和壓縮空氣孔。止推板具有止推和支撐主梁的作用,其材質、制造工藝和結構特征與壓緊板相同。

2.1.2 濾板

在壓濾過程中,濾板的作用是形成濾室,并將產生的濾液通過泄水溝排出;濾板一般為正方形,兩面呈凹狀,可分為普通濾板和隔膜濾板。普通濾板的凹面上有圓柱狀或條狀凸起,凸起之間形成排水溝,能夠支撐過濾介質并將過濾過程中產生的濾液排出;隔膜濾板是在濾板上熱壓成型了一個柔軟的隔膜板,每一片隔膜板都是整個壓濾板的一部分,隔膜板表面有凸起形成的排水溝。濾板最初材質為鑄鐵,因其質量大、易磨損,目前多采用不銹鋼、涂有合成樹脂膜的鋁合金、相對分子量在 150 萬以上的超高分子聚乙烯、PVC (最高耐溫100 °C)、增強聚丙烯 (最高耐溫 100 °C)、玻璃增強聚丙烯 (135 °C) 以及聚偏氟乙烯 (120 °C) 等材料制作[3]。利用 TPE 彈性體無堿玻纖增強聚丙烯合成的濾板,既有橡膠濾板的彈性,又有增強聚丙烯濾板的韌性和剛性。

2.1.3 濾板壓緊機構

壓緊裝置在壓濾時用來壓緊濾板,若壓不緊或受力不均衡,會造成壓濾機“噴漿”。根據工作原理,壓緊機構可分為手動壓緊、機械壓緊和液壓壓緊。

(1) 手動壓緊 以螺旋式機械千斤頂推動壓緊板將濾板壓緊。該方式操作簡單,實驗室多采用帶壓力表的手動壓緊裝置,壓緊力為 11 ~ 20 MPa。

(2) 機械壓緊機構 由電動機、減速器、齒輪副、絲杠和固定螺母組成。壓緊時,電動機正轉,帶動減速器和齒輪副,使絲杠在固定螺母中轉動,推動壓緊板將濾板和濾框壓緊。當壓緊力增大時,電動機負載電流增大,當電流超過保護器設定的電流值時,電動機切斷電源,停止轉動。由于絲杠和固定螺母具有自鎖螺旋角,能可靠地保證工作過程中的壓緊狀態,退回時,電動機反轉,當壓緊板上的壓塊觸壓到行程開關時,退回停止。 機械壓緊機構中杠螺紋直接承受頂緊壓力,易使絲桿螺紋變形,產生卡死現象。且傳動功率大,故障多。

(3) 液壓壓緊機構 液壓壓緊機構主要由液壓站、液壓缸、活塞和活塞桿組成。工作時,由液壓站提供高壓油作為驅動力,當壓緊力大于壓緊板運行的摩擦阻力時,壓緊板緩緩壓緊濾板。當壓緊力達到溢流閥設定的壓力值時,溢流閥開始卸載,此時切斷電動機電源,壓緊動作完成,濾板被壓緊。退回時,換向閥換向,壓力油進入液壓缸的有桿腔,當油壓能克服壓緊板的摩擦阻力時,壓緊板開始退回。液壓壓緊為自動保壓,壓緊力是由電接點壓力表控制。將壓力表的上限指針和下限指針設定在工藝要求的數值,當壓緊力達到上限時,電源切斷,液壓泵停止供油;由于油路系統可能造成壓緊力下降,當壓緊力達到下限時,電源接通,液壓泵開始供油。以此循環達到過濾過程中保證壓緊力的效果。液壓壓緊機構具有可靠、自動化程度高且保證壓力的優點,現場多采用多缸同步壓緊液壓裝置。但因液壓系統復雜、制造條件 (無塵) 要求高,若出現故障修復困難。

2.1.4 濾板移動裝置 ?濾板移動裝置的作用是在壓濾完成之后拉開濾板,卸除濾餅。最初由人手動拉開濾板,但隨著壓濾機的大型化,人力拉板的勞動強度增大、操作條件惡劣、有效過濾時間短,逐漸不適應現代壓濾機的要求,濾板自動移動裝置應運而生。根據結構不同濾板移動裝置分為鏈式和聯動撥爪式移動裝置。

(1) 鏈式移動裝置 該裝置結構簡單,鏈條直接受力,穩定性差,會出現脫鉤現象。

(2) 聯動式撥爪移動裝置 該裝置采用整體小車式結構,運行穩定性好。但小車內聯動機構較為復雜,常因游動球的銹蝕或因某個動作的失調等原因,引起整體的誤動作。濾板移動裝置的驅動力廣泛采用機械式 (衡力矩減速機) 和液壓式 (液壓馬達),在現場均有使用。為了提高卸料效率,壓濾機多采用分組多次拉開濾板卸料。此外,可增加專門的振動裝置,加強卸料效果。

2.1.5 主梁 ?主梁除了支撐濾板、壓緊板和濾板移動裝置等部件外,還承受濾板壓緊時的推力;因此,主梁必須采用優質鋼材,如 Q345 的橋梁鋼。若機架強度不夠,長時間使用會變形,壓緊時濾板受力不均,容易造成入料噴漿和濾板變形斷裂。

2.2 操作參數

2.2.1 入料濃度 ?入料濃度影響濾餅含水量、壓濾時間及處理能力。濃度低時,入料時間長,處理能力低;細小顆粒極易直接進入濾布孔隙中,堵塞過濾介質孔隙,惡化過濾效果,損壞濾布。適當提高入料礦漿濃度,可縮短壓濾循環時間,提高壓濾機的處理能力。但入料濃度過高,容易產生壓耙事故,現場壓濾機入料濃度約為 300 ~ 500 g/L。2.2.2 入料壓力 ?壓濾機入料壓力可分為兩段,第一階段是快速入料階段,第二階段是高壓脫水階段。第一階段入料壓力約 0.2 ~ 0.3 MPa,通過低壓、大流量快速形成初始濾餅,初始濾餅的骨架結構較為疏松,過濾阻力小,具有良好的通透性,有利于在短時間內形成濾餅。第二階段是利用高壓泵高壓填充密實濾餅,降低濾餅含水量。高壓脫水階段壓力越高,濾餅含水量越低、壓濾時間越短,但是壓力過高會增加能耗,加快濾板和濾布的磨損,現場壓力約為 0.6 ~ 0.8 MPa。

2.2.3 壓濾周期 ?壓濾機從壓緊濾板到卸餅后清洗完濾布所用的時間為壓濾機的一個工作周期,主要包括壓濾時間、卸餅時間和濾布清洗時間等,其中卸餅時間、濾布清洗時間又稱輔助時間。目前 KZG 系列快速隔膜壓濾機的壓濾周期為 15 ~ 25 min,輔助時間占整個壓濾周期的比例為 15% ~ 30%。通過控制入料濃度、入料壓力,采用多段入料、多段卸料可以減少壓濾周期,提高壓濾機的處理能力。

2.2.4 入料粒度 ?壓濾機入料中小于 0.074 mm 粒級的含量直接影響壓濾效果。入料中小于 0.074 mm 粒級的含量過多時,造成礦漿黏度增大,容易堵塞濾布,形成的濾餅薄、含水量高,且壓濾時間長,壓濾機處理能力低。入料粒度過粗,煤泥沉降快,流動性差,容易堵塞壓濾機的中心給料孔。

2.2.5 濾餅厚度 ?過濾中,隨著濾餅厚度的不斷增加,濾餅的阻力將隨著時間而增大,壓濾機的過濾速度降低。當濾餅較薄時,過濾速度較快,但輔助時間占壓濾周期比例較大;當濾餅較厚時,輔助時間占過濾周期比例小,但是過濾速度慢,壓濾時間較長。對于特定性質的物料,濾餅厚度存在最佳值,當濾餅厚度為最佳厚度時,壓濾機處理能力最大。壓濾機濾餅的厚度取決于濾室的厚度,現場壓濾機的濾室厚度均固定 (厚約 25 ~ 50 mm)。目前,根據入料性質,控制濾餅厚度、調節壓濾過程,仍存在困難。

3 壓濾機工作原理

壓濾過程屬于濾餅過濾,又叫表面過濾 (surface filter)。壓濾初期先由濾布對礦漿起過濾作用,截留大于濾布孔隙的懸浮顆粒并在濾布上形成濾餅。隨著濾餅厚度增加,濾布對礦漿的過濾作用減弱,主要由逐漸增厚的濾餅對礦漿起過濾作用。濾餅的孔隙更小,可在濾餅表面截留更小的顆粒,在初始濾餅層上形成新的濾餅。由于壓濾初期,小于濾布孔隙的顆粒進入濾液,初期濾液固體含量較高;隨著濾餅增厚,細顆粒逐漸被濾餅截留,濾液變澄清。壓濾機工作時,液壓缸將所有濾板頂緊在活動頭板和固定尾板 (止推板) 之間,使相鄰濾板之間形成密閉濾室。礦漿從固定尾板入料孔或分多段以一定壓力給入壓濾機,壓濾機利用泵或壓縮空氣對礦漿的壓力,在濾布兩側形成壓力差。礦漿中固體顆粒由于濾布的阻擋留在濾室形成濾餅,濾液透過濾布通過濾板上的泄水溝排出。當濾液不再流出時,停止給料,此時可以對濾餅進行隔膜擠壓壓榨脫水和壓縮空氣強氣流穿透脫水。隔膜擠壓壓榨是采用壓縮空氣或水充填隔膜,利用隔膜變形產生二維方向上的壓力破壞顆粒間形成的拱橋,將殘留在顆粒空隙間的濾液擠出;壓縮空氣強氣流穿透濾餅,則利用強氣流將濾餅中的毛細管水置換出,最大限度地降低濾餅的含水量。完成脫水過程后,通過液壓操作系統,依次或分段將濾板拉開,由于重力作用濾餅脫落。為了防止濾布堵塞、延長濾布壽命,卸餅后需對濾布進行清洗。至此,完成整個壓濾過程。

4 壓濾機的發展與應用

自 20 世紀 50 年代以來,壓濾機得到了飛速發展和廣泛應用。壓濾機的發展主要包括過濾介質的發展和壓濾機結構、材質及其自動化的發展。

4.1 過濾介質的發展過濾介質被稱為壓濾機的心臟,質量優劣對過濾起決定作用。過濾介質的分類方法通常有 3 種:按過濾介質的材質分為棉、化纖和金屬;按濾布的紗線構成分為單絲、復絲和短纖維;按濾布的織法分為平紋、斜紋和緞紋。壓濾機最初使用棉濾布,棉濾布的耐熱性、耐磨性和抗拉強度一般,化學穩定性差,易腐敗霉變。20 世紀 60 年代,壓濾機開始使用尼龍、滌綸、丙綸和維綸等化纖濾布,化纖類濾布具有較好耐磨性、抗拉性和伸展性以及化學穩定性。其中,丙綸濾布耐酸、耐腐蝕,難溶于有機溶劑,使用溫度可達 900 °C。可根據過濾物料的要求選擇合適的濾布。過濾介質的過濾性能不僅與材料有關,而且與介質的紗線構成、編織方法和結構有關。目前采用的過濾介質常通過高溫定型 (砑光) 處理,處理后紗線間的孔形狀由正喇叭口狀變為倒喇叭口狀。經高溫定型后的濾布,表面光滑、孔徑結構穩定且不易變形;喇叭口形成漏斗狀,固體顆粒不會被卡堵,能形成很好的架橋濾層,過濾精度更高,濾餅脫落容易,濾布容易清洗再生,并提高了濾板間的密封性,減小了濾板間的毛細滲漏,更適合全自動壓濾機的操作。表面高溫定型對單絲濾布使用效果最佳,也只有單絲布能保持結構穩定不變形,但單絲濾布的抗沖擊和抗拉強度低,非常容易破損。現采用單復絲濾布做為過濾介質,即單絲濾布做為截留層,復絲濾布做為支撐層,適合壓濾機濾布的使用要求。

4.2 壓濾機的發展

4.2.1 傳統壓濾機 ?傳統壓濾機是手動開板、人工清洗濾布,通過人工控制整個壓濾過程。濾板一般為一板一框的結構形式,材質為鑄鐵,質量大且易磨損;壓濾機操作較復雜,維修量大,壓濾周期長 (90 ~ 120 min),處理量小,且濾餅難脫落。

4.2.2 自動壓濾機 ?20 世紀 50 年代末,全自動壓濾機研發成功。自動壓濾機采用液壓驅動壓緊裝置,鏈條機械拉板,并設有專門的濾布清洗裝置,整個壓濾過程通過電氣控制;濾板多采用箱式結構,材質為鋼或合成材料,耐磨損。箱式結構縮短了卸餅時間,加快了過濾循環。與傳統壓濾機相比,自動壓濾機操作簡單,壓濾周期短,處理量大,可靠性高。

4.2.3 隔膜壓濾機 ?隔膜壓濾機是為了滿足濾餅進一步脫水的要求,在自動壓濾機的基礎上增加了隔膜擠壓壓榨脫水過程。隔膜壓濾機的關鍵是隔膜板,隔膜板必須承受 3 MPa 以上的壓力。在高壓壓濾機中,過濾高嶺土時濾室內的壓力可達 6 MPa,所以隔膜材料和隔膜的密封非常重要。目前隔膜多為抗溶的橡膠混合物、聚丙烯和改性聚丙烯等材料制作。隔膜壓榨壓力一般為 0.6 ~ 2.0 MPa,隔膜壓榨壓力太低不能起到壓榨效果;壓力過高會增對濾板強度的要求,降低隔膜板和濾布的使用壽命。而且當達到一定壓力時濾餅水分趨于飽和,不會隨著壓榨壓力的增加明顯下降。壓榨介質一般為壓縮空氣和水,壓力小于 0.8 MPa 時多采用壓縮空氣,壓力在 0.8 MPa 以上時多采用水。在隔膜壓榨結束后,可通過高壓風強氣流穿透,進一步降低濾餅含水量。隔膜壓濾機多采用雙液壓缸同步壓緊濾板,密封性好。通過隔膜擠壓可以使濾餅含水量降低 2% ~ 4%,且濾餅容易脫落,減少卸餅時間。

4.2.4 快速隔膜壓濾機 ?快速隔膜壓濾機與隔膜壓濾機的最大區別是入料和卸料方式。快速隔膜壓濾機采多端口進料,進料速度快,卸料采用液壓驅動、分組多段同時開板,大大縮短了卸料時間 (1.5 ~ 3.0 min)。快速隔膜壓濾機采用 PLC 觸摸屏集中智能控制壓濾過程,自動化程度高,過濾周期短 (15 ~ 25 min),生產效率高。

4.3 壓濾機的應用隨著壓濾機的發展,其廣泛用于煤泥、銅精礦、鎳精礦、硫化銻礦、金礦、氧化鋅、氧化鋁、電石渣、磷礦、高嶺土、鈦白粉、沸石、泥鹽、蔗糖、棕櫚油、麥汁和工業廢水等過濾脫水或提取濾液。APN 板框壓濾機用于銅礦原銅精礦過濾時,處理 -400 目含量小于 60% 的銅精礦,濾餅含水量為 ?10. 55%[21]。XJZ 型自動壓濾機對錫礦山硫化銻礦選廠浮選精礦進行壓濾試驗,處理浮選精礦 -74um粒級含量為 95%時,精礦濾餅含水量為 13.5%,達到冶煉精礦制粒含水量低于 14% 的要求[22]。立式壓濾機在黃金氰化過濾,-400目的礦漿經過壓濾后,含水量在 15% 以下,達到工藝要求。XIIMZZ200/1250-UB 型壓濾機處理水洗高嶺土,濾餅含水量可控制在 30% 左右,產品質量穩定。壓濾機在鈦白粉酸解渣固液分離中,鈦液回收率達 91.8%。PF全自動壓濾機用于處理氨堿廢液,濾餅含水量為 46%,滿足工程土含水量為 50% 的質量要求,取得良好的環境效益。

5 壓濾設備展望

(1) 設備大型化 ?隨著選礦廠的大型化,壓濾設備的大型化將是今后的發展方向和趨勢。壓濾設備大型化能增加壓濾機過濾面積,在濾餅厚度較薄的情況下,獲得較快的過濾速度和較大處理量。

(2) 設備智能化 自動壓濾機經過近 60 年的發展,自動化程度已經很高,但壓濾機在智能控制方面還很低。今后可以針對壓濾機入料的粒度組成、黏度和濃度等進行檢測,根據入料的性質設定最佳的入料壓力、壓榨壓力、壓濾時間以及濾餅厚度等操作參數,使壓濾機濾餅含水量最低、處理量最大。

(3) 新型過濾介質的研發 通過新材料的開發,纖維改性、微孔涂層和等離子處理等技術處理過濾介質,使過濾介質具有良好的過濾性能及再生能力,改善壓濾機的過濾效果。

Welcome to call us for consultation, technical exchange, and material experiment.

Enquiry: 188517-18517

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses