introductory

污泥是污水處理過程的副產物,其中含有大量的微生物、病原體及有機污染物,如處理不當會造成嚴重的二次污染[1]。對于填埋場滲濾液處理廠而言,由于廠址位于垃圾填埋場內,且污泥總量少,經脫水后污泥運至垃圾填埋場與生活垃圾混合填埋是經濟可行的,但污泥的含水率必須滿足填埋的相關要求[2]。對于垃圾焚燒廠,滲濾液處理產生的剩余污泥基本都是回爐與垃圾混燒處理,因此降低污泥含水率,能夠降低混燒難度。

根據《生活垃圾填埋場污染控制標準》(GB16889—2008)規定,進入生活垃圾填埋場處理的污泥含水率須在60%以下。為了便于后續焚燒或干化處理,越來越多的焚燒廠滲濾液處理要求將剩余污泥含水率降至60%以下,如新建的上海松江生活垃圾焚燒廠二期工程等。

設備使用情況

常用的污泥機械脫水設備主要有板框式污泥脫水機、帶式污泥脫水機、離心式污泥脫水機、疊螺式污泥脫水機和旋壓式污泥脫水機5種[3]。大多數工程都選擇離心污泥脫水機作為剩余污泥處理設備,主要原因是離心污泥脫水機比其他脫水機自動化程度更高、運行管理更為便捷。

技術應用情況

離心脫水設備只能將剩余污泥含水率降到80%左右,系統自動化程度高,脫水性能穩定。多采用聚丙烯酰胺(PAM)作為污泥處理的混凝劑。為將剩余污泥含水率降到60%以下,國內做了多種嘗試:朱偉青等[4]對江蘇兩座填埋場垃圾滲濾液剩余污泥的藥劑投加實際值進行燒杯試驗復核,試驗結果表明,若PAM及PAC(聚合氯化鋁)復合投加,可降低污泥含水率。張洛紅等[5]在西安市江村溝垃圾滲濾液處理廠選用PAM+FeCl3和PAM+Al2(SO4)3調理污泥后,污泥脫水性能得到不同程度的改善。上述兩種工況,污泥脫水后含水率有所改善,但都未達到60%以下。張輝等[6]在合肥某污水處理廠采用污泥藥劑改性+廂式壓濾脫水工藝,通過生產性試驗,考察了壓榨壓力、藥劑種類和投加量、進泥濃度等因素的影響,選用了無機絮凝劑和有機絮凝劑進行污泥藥劑改性,可將污泥脫水至含水率60%以下。黃興剛等[7]采用離心脫水和投加石灰固化劑的組合方式,以南方某填埋場垃圾滲濾液處理站的剩余污泥為試驗對象,配備固化劑料倉和螺旋輸送機。當滲濾液剩余污泥濃度為20g/L、絮凝劑投加濃度為0.2%~0.25%時,脫水污泥的含水率為80%,再投加脫水污泥質量比為0.3的固化劑,可將污泥含水率降至60%。李君等[8]建議經機械濃縮脫水后含水率為80%的污泥必須進行干化處理,使其含水率達到填埋的要求。一般采用石灰堿化穩定技術,通過摻加石灰進一步干化,使污泥含水率降至60%以下,然后裝袋運至填埋場填埋。這一方法需配套石灰倉、螺旋輸送設備、裝袋設備等。然而填埋場滲濾液剩余污泥含水率的問題并沒有得到解決,實際情況是極少將污泥脫水至含水率60%以下,脫水后污泥含水率大多為80%,更有甚者直接將污泥回灌到填埋場,對填埋場的影響較大。

綜上所述,將垃圾滲濾液剩余污泥處理到含水率60%以下,在實際工程中尚未有廣泛的應用,仍然是滲濾液處理的難點之一。

工程背景

老港滲濾液應急項目(500m3/d)是老港基地的滲濾液處理工程之一,采用采購服務模式,服務年限為5年,處理單價為125元/m3(含投資)。項目和污泥處理相關的主要邊界條件:

①工程總用地為50m×40m;

②剩余污泥脫水至含水率60%以下,進入填

埋場污泥庫區填埋;

③ 脫水污泥進入填埋場的處理費為200元/t(含運費)。

進、出水水質

應急工程的處理對象主要為填埋場滲濾液,但老港基地有焚燒廠,滲濾液可用作碳源調節,因此工程中設有調節池,水質按照調配后設計,其中進水COD為20000~25000mg/L,氨氮為2000~2500mg/L,總氮為2500~3000mg/L。排水水質執行《生活垃圾填埋場污染控制標準》(GB16889—2008)表2標準。

主要工藝

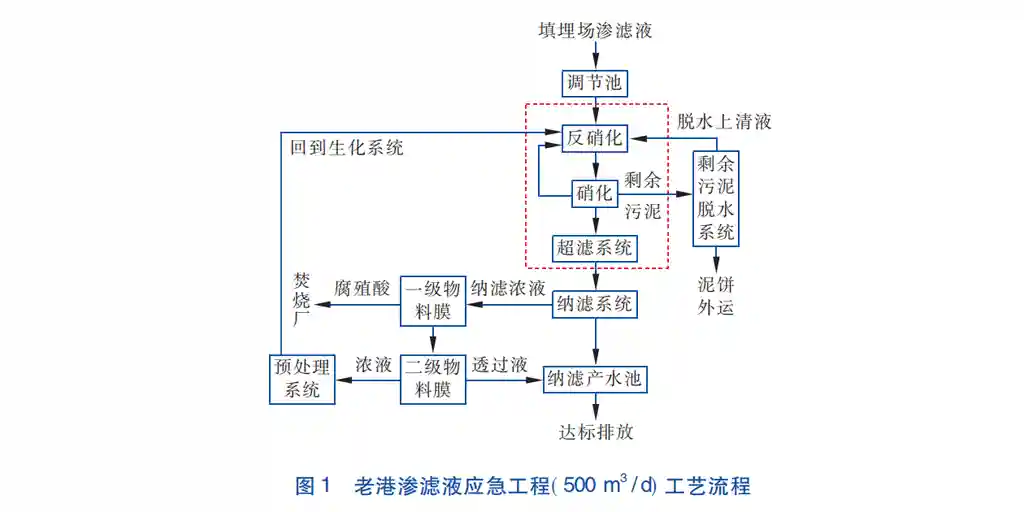

應急工程采用MBR+納濾的膜處理工藝,不設反滲透工藝段。納濾濃縮液采用物料膜濃縮減量后進入焚燒廠焚燒,剩余污泥板框脫水到含水率60%后進入填埋場污泥庫區填埋。滲濾液處理工藝流程見圖1。

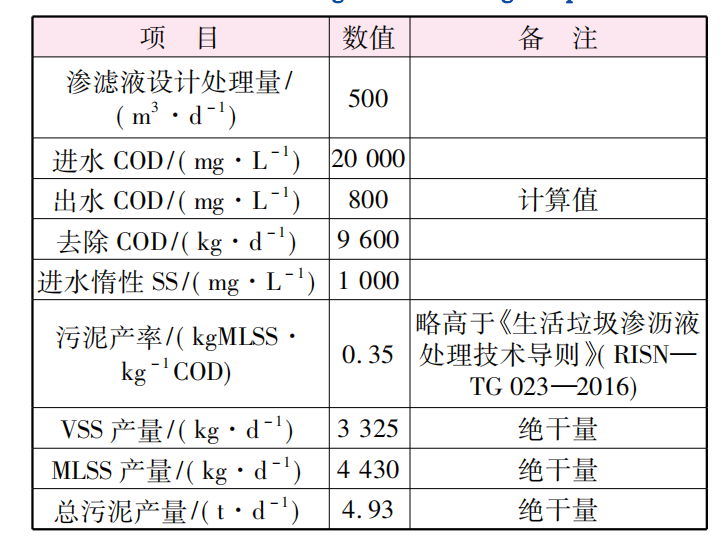

污泥產量計算

污泥系統是MBR系統設計的關鍵環節,根據多年的工程實證經驗,結合老港地區水質特點,在污泥計算中產率系數選擇了0.35kgMLSS/kgCOD,計算得出絕干污泥產量約為4.93t/d,具體計算見表1。

污泥脫水工藝設計

① 離心脫水方案

只能將污泥的含水率控制在80%左右,不滿足項目需求。

② 離心脫水+石灰固化方案

預計80%的污泥產量約25t/d,添加的石灰量約8t/d,需要填埋的污泥總量為30~33t/d,產生污泥總量比直接處理到含水率60%增加約20t/d,增加污泥處理費約4000元/d(折合到噸水處理成本約8元/m3)。

本項目占地受限,采用該法平面布置困難。

③ 板框壓濾方案

該項目為BOT項目,為降低成本,確保具有競爭性,綜合技術和經濟因素,最終設計方案引入了生活污水處理廠的工藝路線,采用板框壓濾技術。

投加鐵鹽調理污泥,對上清液加堿處理,利用氫氧化鐵的沉淀性去除鐵離子,控制鐵離子對膜的污染。本工程選用的板框壓濾主要參數:設計最大原泥量(含水率為97%~98.5%)200t/d,濾布面積300m2,壓濾機工作周期4h,每批次絕干污泥量不小于1.5t,每天工作2班(16h),最大原泥進泥量50t/次。當污泥產量超出設計值時,則保持24h運行。

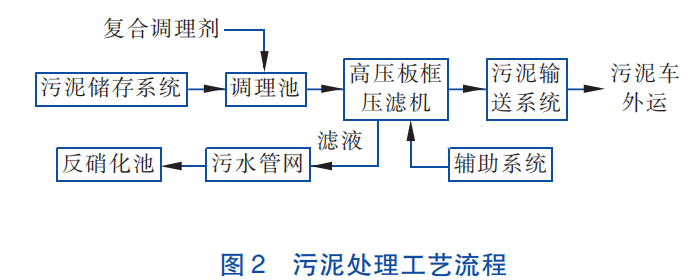

污泥脫水系統

污泥脫水系統主要由污泥調理系統、藥劑儲存和投加系統、污泥進料系統、高壓板框壓濾機、污泥輸送系統及輔助系統等組成。核心是污泥調理系統和高壓板框壓濾機。

①污泥調理系統

污泥池含水率為97%~98.5%的原泥計量后進入調理池,向調理池中投加復合調理劑,并通過攪拌機進行充分混合反應。反應充分后的污泥進入板框壓濾機。

②高壓板框壓濾機

高壓板框壓濾機由一定數量的濾板組成,上面覆蓋有濾布。在閉合位置時,相鄰濾板的凹面構成了一個壓力密封室。調理改性后的污泥先后由低、高壓進料泵送入板框壓濾機,首先由低壓進料泵工作,將污泥輸送至板框壓濾機,壓力維持在0.8MPa左右,進泥一段時間后,啟動高壓進料泵進泥,進料壓力維持在1.5MPa。進泥量到位后,啟動壓榨,約1h后壓榨腔內的污泥含水率可降至60%以下。壓濾完成后,壓濾機自動對濾板進行逐一移動,干泥餅自動掉入壓濾機下端的落泥斗。整個工作周期約為4h。

3 實證研究

3.1 第一階段(2018年5月—7月)該工程從2018年4月開始調試,5月中旬達到設計處理量(500m3/d),污泥系統開始調試。

① 工況1:鐵鹽法

鐵鹽投加量為500~600kg/t絕干泥,經板框壓榨后,泥餅成型,含水率在60%以下,泥餅較薄,有粘布現象。在不去除鐵離子的工況下,幾個批次后,生化池鐵離子濃度大幅上升,超濾膜污堵,產水通量急速下降。經清洗后的超濾膜通量可恢復,但在半日內產水量就下降30%以上,系統無法正常運行。

② 工況2:鐵鹽和鋁鹽復合藥劑

鑒于鐵鹽的性質,采用鐵鋁鹽復合藥劑法,投加量維持在絕干污泥量的50%~60%,膜污染同工況1,系統無法運行。

③工況3:鋁鐵鹽+聚醚胺組合法

進一步降低鐵鹽、鋁鹽用量,添加部分聚醚胺固

化劑,運行效果同工況1、2。

④工況4:加堿對上清液預處理

對工況1~3進行總結發現,系統無法正常運轉的主要原因是膜受到鐵、鋁鹽污染,通量達不到設計值。擬通過加堿去除污染離子,將鐵、鋁離子濃度控制在膜可容許的范圍內。

在運行中發現以下問題:

上清液總硬度大幅上升

污泥調理時加入鋁、鐵鹽,清液pH值從8降為4~4.5,生化過程產生的鈣鎂碳酸鹽在酸性條件下重新溶解,導致清液總硬度大幅上升。所取水樣的總硬度從脫泥前的13mmol/L上升到21mmol/L,鐵離子在濾液中的殘留可達350mg/L。

堿投加量大

片堿投加量達到上清液的1%~2%,才可將pH值調為8~9,系統中產生大量沉淀,但幾種工況下鐵離子均未達到膜容許的范圍內。小試發現,當pH值調到13時,濾液中的鐵離子才能被完全去除,這給生產帶來了極大困難。

加堿產生的污泥去除困難

上清液加堿后產生大量污泥,大幅增加了板框的負荷,板框無法滿足運行需要。

結合工況1~4,由于設計中忽視了滲濾液中鈣鎂含量非常高、鐵鹽投加、pH值劇烈變化這些關鍵因素,污泥脫水系統無法按原設計運行,調試陷入困境。此階段只能降低處理量,維持系統運行。污泥脫水上清液回系統后對膜污染嚴重,這一現象在國內文獻中未見報道。其間系統處理量降為150~200m3/d。

第二階段(2018年8月—9月)

由于無法解決鐵鹽、鋁鹽對膜的污染問題,經過6月—7月實驗室試驗、生產運行總結,8月起對方案進行了調整,不投加鐵鹽或者鋁鹽。通過對其他行業的調研,選用了食品、藥品行業的板框脫水藥劑方案,投加滲透劑+聚醚胺固化劑。

該方案的特點:滲透劑為無機濾水材料,多孔特性,不含水溶性鐵離子、鋁離子,在水中的溶解性極低,耐酸耐堿,不會對濾液造成污染。

滲透劑投加量為500~600kg/t絕干泥,聚醚胺投加量為25~30kg/t絕干泥,滲透劑良好的濾水性能保證了污泥脫水效率高,泥餅厚度達3~4cm,泥

餅含水率可穩定在55%~60%,泥餅剝離性好,容易從濾布上掉落。濾液的電導率和堿度進一步降低,對生化系統無影響。

采用該方案后,解決了膜污染問題,系統逐步穩定,9月—12月系統處理量維持在500m3/d以上,但該方案存在以下問題:

① 設備無余量

每批次工作時間延長至約6h,板框需24h運行才能滿足系統要求。當設備檢修時,無法滿足運行要求。

②環境差

藥劑(滲透劑)投加過程粉塵大,現場環境差,

勞動強度大。

③ 成本高

藥劑成本超過3000元/t絕干泥、30元/m3(不含污泥處理費)。該項目的經濟性無法保證。第三階段(2018surname Nian10Month-2019surname Nian5月)系統運行穩定,但藥劑成本遠超預算,項目虧損。為了降低成本,開展了大量的試驗,對藥劑進行篩選。選擇的原則是混凝劑不污染膜。選擇藥劑先進行小試,試驗可行后再進行生產實證。

聚氧化乙烯

2018年12月篩選出混凝劑為聚氧化乙烯(PEO)。聚氧化乙烯多在水溶液中用作分散劑,特點是陽離子含量高,多在造紙過程中分散長纖維,在水性油墨中分散無機顏料。在實證工程中,單一投加聚氧化乙烯量30~35kg/tDS;泥餅含水率為60%~65%,平均含水率62%,基本可滿足要求;泥餅厚度約3cm,卸泥順暢度好,不粘板;濾液對生化系統無影響;單一藥劑投加,配藥時間大大減少,勞動強度低,無粉塵;縮短了單一批次的時間,每批次平均時間為4h以內,提高了效率;運行成本降低了60%左右。該藥劑于2019年1月在生產中全面投用。

聚胺法

分析聚氧化乙烯和離心機用的PAM發現,陽離子度對滲濾液污泥脫水影響較大,按此原則,2019年3月—5月繼續試驗尋找陽離子度高的藥劑。5月篩選出聚胺,該藥劑陽離子度更高,多用于工業循環水防治結垢。

在實證工程中,單一投加聚胺20~25kg/t絕干泥,即可達到效果,聚胺價格低于聚氧化乙烯,可將運行成本在聚氧化乙烯的基礎上進一步降低50%左右。試驗成功后,在2019年6月使用新藥劑,項目經濟性大幅提高。

工程總結

設計計算

2019年1月—12月,滲濾液平均處理量約527m3/d,生化設計平均進水COD為21800mg/L,出水COD為800mg/L,實際污泥產量為12.4t/d(含水率為60%)。

板框壓濾機處理污泥量為120~150t/d(生化池原污泥,實際含水率95%~97%),每日運行3~4個批次,每批次進原污泥約30~40t,生產數據中平均絕干污泥產量約4.96t/d。經驗算,絕干污泥設計產量和板框壓濾實際運行數據基本一致,類似工程設計可參照選用。在實際運行中,進入板框壓濾機的原泥,含水率多在95%~97%波動,低于設計值(97%~98.5%);系統原泥實際進泥量30~40t/批次,低于設計值(50t/批次)。所選設備運轉可以滿足實際要求,設計時必須關注壓濾機單批次絕干污泥產量,核算濾布面積和絕干污泥量之間的關系。

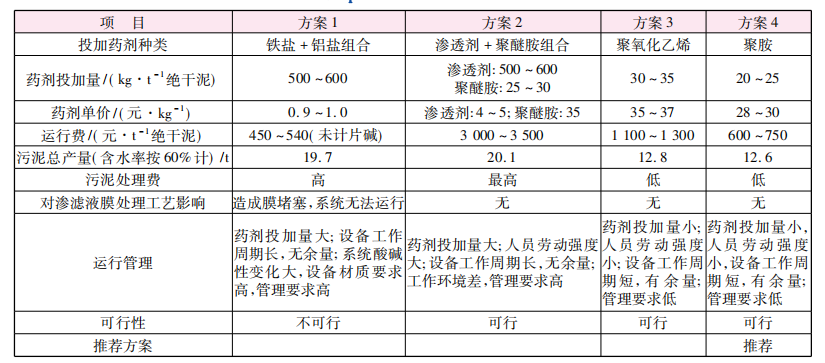

藥劑

2018年8月—2019年5月,生產中選用了4種藥劑(見表2)。根據表2可知:聚胺法為經濟可行方案。投加量約20~25kg/t絕干泥,運行費用為600~750元/t絕干泥。

在工程中發現,適用于膜法剩余污泥處理的有機混凝劑突出特點是陽離子度高。采用單一有機混凝劑可以將脫水污泥含水率控制在60%左右,這種處理方式不會對污泥后續采用焚燒或者熱干化有不利影響,為污泥焚燒或者干化提供了一條可行的技術路線。

reach a verdict

①老港滲濾液應急項目(500m3/d),率先選用板框壓濾+有機混凝劑技術,應用于滲濾液膜處理工藝中的剩余污泥處理,可將污泥含水率降至60%以下,解決了上清液污染膜的問題,減少了脫水污泥總量。污泥脫水系統穩定運行了近2年,相關參數可供類似工程借鑒。

② 用板框壓濾+有機混凝劑技術,陽離子度越高,脫水效果越好。其中采用聚胺法,運行費最低,約為600~750元/t絕干泥。如脫水污泥后續采用焚燒或熱干化處理,該法不會產生不利影響。

③鐵鹽法或者鐵鋁鹽法結合板框壓濾可實現剩余污泥含水率低于60%,但上清液中殘留的大量鐵、鋁離子,會對膜系統造成污染,不能在膜工藝中使用。

④ 與離心脫水+石灰固化工藝相比,板框壓濾+有機混凝劑工藝操作簡單,處理后污泥總量少,后續填埋處理費用少(如采用離心脫水+石灰固化,填埋費折算到水處理費上約增加8元/m3),適應性強,更具有經濟性和操作性。

作者:王聲東教授

歡迎來電咨詢,技術交流,蒞臨指導。

Enquiry: 188517-18517

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses