introductory

某大型礦冶集團下屬企業采用濕法煉鋅工藝,年產鋅10萬t,年產危險廢物鐵礬渣(危廢代碼為HW48/321-005-48)4萬t左右。該鐵釩渣在企業長期堆存,不僅存在占地面積大、建設成本和維護成本高的問題,還存在重大的環境事故風險隱患。如果委外處置,按每噸鐵礬渣的處理費用4000元計,該鉛鋅冶煉廠每年鐵礬渣處理費用超過1億元,如果不能有效處理,則會直接影響鋅系統的穩定生產甚至停產。

目前大多數鐵礬渣通過冶煉工藝進行處理,回收渣中有價金屬的同時產出無害化棄渣[3]。內蒙古興安銅鋅公司采用奧斯邁特爐工藝處理鐵礬渣和鉛銀渣,回收的有價金屬附加值較低,經濟不合算,另外產出的渣還需進行處理;某鉛鋅冶煉廠建立年處理4.4萬t鐵礬渣+20萬t高硫鐵的焙燒爐項目,經過酸浸-焙燒-酸浸工藝,浸出渣僅As、Pb略超標,含Fe達66%以上,但該項目建設總投資高達2.9億元;某鉛鋅冶煉廠于2015年利用現有鉛系統的煙化爐進行鐵礬渣處理工業化試驗,結果表明煙化爐處理鐵礬渣在技術上是可行,但是存在工藝繁瑣、煙氣含SO2和NOx高、投資高、運行成本高等問題。

該冶煉企業經過長期考證,并經過實驗室試驗,探索出一條鐵礬渣綜合利用無害化處理工藝路線,并進行了生產實踐。、

1鐵礬渣成分

本文中的原料來源于某鉛鋅冶煉企業濕法煉鋅系統產生的鐵礬渣,主要成分見表。

由表1知,該鐵礬渣中鎘、砷有毒元素占比0.118%,屬于較低范疇;鐵含量25.8%,鋅含量3.5%,這兩種有價元素占比達29.3%。研究表明,鐵礬渣中鐵礬占比達98.91%,粒徑大部分小于5.0μm,呈單體不規則團聚狀態。

| 成分 | Zn | Be | Cu | Cd | Ba | Hg | Pb | H2O |

| quantity contained | 3.5 | <0.01 | 0.083 | 0.008 | 0.012 | <0.01 | 0.15 | 22 |

| 成分 | As | Cr | Ni | Se | F | Ag? | Fe | |

| quantity contained | 0.11 | 0.003 | 0.0003 | <0.01 | 0.021 | 34.2 | 25.8 |

2有價金屬回收工藝

2.1工藝流程及條件

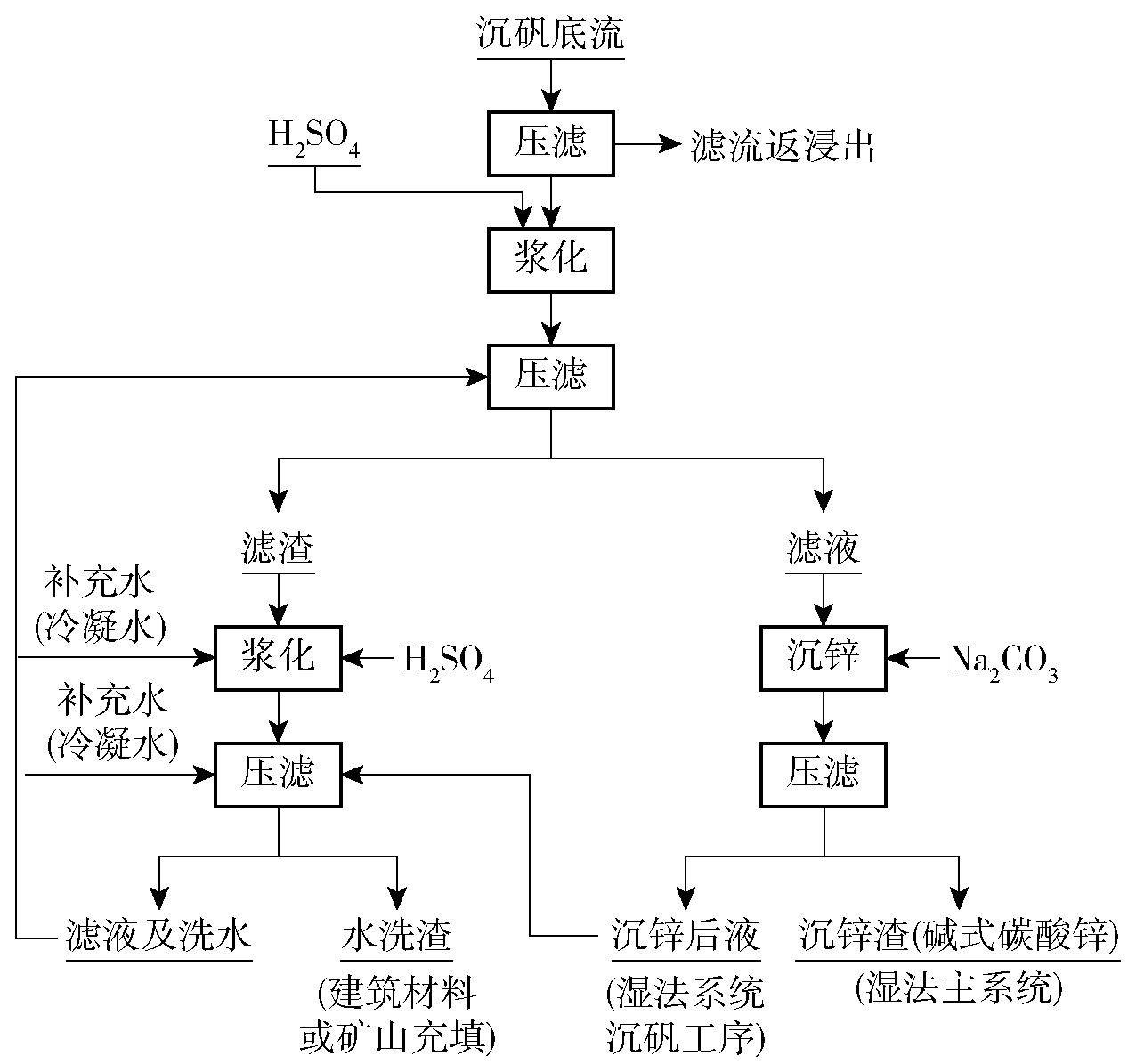

由于鐵礬渣中有價金屬主要是鋅,其他金屬因含量過低,回收價值不大,因此采用“兩段弱酸浸出+一段水洗+碳酸鈉沉鋅”工藝回收鋅[5]。主要工藝流程見圖1。

沉礬底流泵入鐵礬渣一段壓濾機,濾渣放入漿化槽進行第一次弱酸浸出,較優工藝條件為:液固比5∶1,pH值1.5,溫度60℃,反應時間60min;反應結束后礦漿泵入現有鐵礬渣二段壓濾機壓濾,濾液放入儲槽(新建)加入碳酸鈉或氫氧化鈣進行沉鋅作業,較優工藝條件為:反應溫度50℃,終點pH值6.8~7,反應時間1h;濾渣加入漿化槽進行二次弱酸浸出,較優工藝條件為:液固比5∶1,pH值1.5,溫度60℃,反應時間60min;反應結束后進行壓濾作業,壓濾結束后用水沖洗,控制水溫為60℃左右。

沉鋅反應結束后進行壓濾,濾液可作為一次弱酸浸出和二次弱酸浸出的補充水,隨著濾液中雜質濃度的不斷升高,定期開路一部分送至鋅冶煉系統浸出工序;濾渣主要成分為堿式碳酸鋅,返濕法車間充分回收渣中的鋅。

二次弱酸浸出反應結束后進行壓濾,濾液返回一次弱酸浸出;壓濾渣進行兩段逆流漿化洗滌,每次洗滌的洗水均自循環使用[8],洗水回用于生產工藝,經過兩段洗滌后含鋅<1.5%。

2.2水洗渣成分

二次弱酸浸出后的水洗渣成分見表2。由表2可知,鐵礬渣降毒后的水洗渣符合一般工業固體廢物的Ⅰ類標準[6],達到了鐵礬渣無害化處理的要求[7]。

表2水洗渣主要成分%

| 成分 | Zn | Pb | Cu | Cd | As | NiCrHg |

| quantity contained | 1.2 | 0.52 | 0.091 | 0.012 | 0.41 | 未檢出0.00830.0071 |

3水洗渣綜合利用

為實現減量化和資源化利用的目的,某鉛鋅冶煉企業將水洗渣用于制磚。

3.1生產工藝

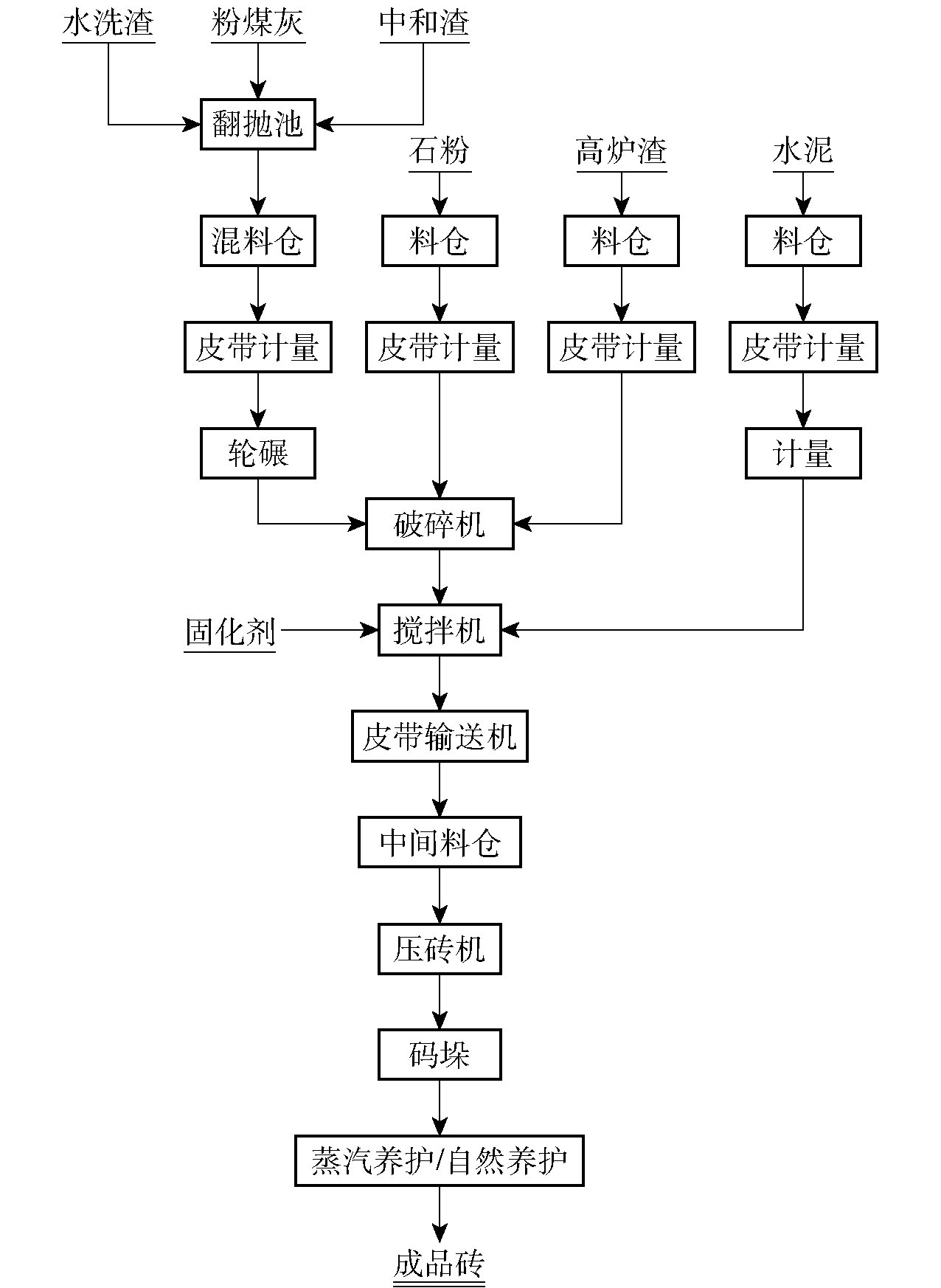

制免燒磚系統主要的原材料是壓濾機產生的水洗渣,搭配污水處理系統產生的污泥(中和渣),另需添加粉煤灰、高爐渣、石粉、水泥等材料。工藝流程如圖2所示。

1)預混合。由于水洗渣及中和渣的含水率較高,達到20%以上,通過鏟車將水洗渣及中和渣按比例鏟入翻拋池中;為降低水分和混料效果,粉煤灰按比例同時加入翻拋池。通過翻拋機預翻拋初步混合后,進入混料倉,原料經混料倉皮帶計量輸送至輪碾機進一步混合。

2)混料。石粉、高爐渣通過料倉、皮帶計量輸送與混合料一同進入破碎機,達到目標粒度后再進入攪拌機,同時配入一定比例的水泥及固化劑進行攪拌,攪拌好的料通過皮帶輸送至中間料倉。

3)成型。中間料倉通過皮帶輸送至制磚機模腔內,進行振動、壓力成型。

4)養護。成型后的磚塊,通過自動碼垛系統碼放到子母車上,用子母車送入養護車間進行蒸汽養護,養護時間不少于24h,或者采用自然養護28d。

5)成品。將養護好的磚通過子母車運送至降板機上,進行板塊分離,并通過碼垛機進行碼垛,再由叉車將碼垛好的磚運送到成品堆場。

3.2產品及生產情況

項目建成后,制磚系統年產合格免燒磚(標磚)1736萬塊性能指標符合《混凝土實心磚》(GB/

T21144)要求,不合格磚2920萬塊,62.7%的免燒磚質量存在問題。不合格磚在自然養護過程中,表面出現較多的白毛(即泛堿嚴重)[9-10],且溶于水,這些不合格磚長期堆存[11],產生以下問題:免燒磚強度較低,且經過一段時間的風吹、日曬、雨淋后,有粉化現象[12];大量的不合格免燒磚無處堆放,造成資源的嚴重浪費。

在實際試生產中,根據市場需求變化情況及用戶要求,采用改變模具的方式適時調整產品結構,生產其他不同規格尺寸的植草磚[13]。植草磚性能指標滿足《植草磚》(NY/T1253—2006)產品標準,同時制磚產品浸出毒性滿足《危險廢物鑒別標準浸出毒性鑒別》(GB5085.3—2007)的要求[14]。

3.3不合格免燒磚成因分析

不合格磚達不到免燒磚國家標準的原因包括兩方面,一是強度低,二是泛堿嚴重。

分析后發現,免燒磚中的NaFe3(OH)6(SO4)2,遇堿性物質后穩定性差[15],易分解為硫酸鈉、硫酸鈣、硫酸氫鈉、氧化鐵及四氧化三鐵等(式(1)),分解后的磚遇水有膨脹性,造成免燒磚強度低;而分解產生的硫酸鈉以及其他在制磚過程中加入的鈉鹽易產生泛堿現象。

3Ca(OH)2+2NaFe3(OH)6(SO4)2=3CaSO4+Na2SO4+6Fe(OH)3(1)

3.4免燒磚工藝改進

3.4.1消除免燒磚泛堿的工藝改進

甄別性選擇泛堿程度等級輕的配比,再使用憎水劑及超微量抗堿抗滲添加劑進行摻量,抑制和消除泛堿現象。泛堿現象驗收按GB/T2542—2012《砌墻磚試驗方法》執行。

3.4.2解決免燒磚強度較低的工藝改進

為提升免燒磚的成品率,實現水洗渣100%精準制磚,通過反復試驗研究,以質量817.5進行分配,確定水洗渣100、水泥130、礦粉17.5、石子430、砂140的最佳配比,取代普通的粉煤灰制磚的水泥130、礦粉22.5、粉煤灰35、石子430、砂200的混凝土配比。

水洗渣粒徑為0.1~0.5mm,將其在pH=10的強堿環境下進行5h活化處理,活化溫度為25~82℃。混凝土外加劑使用聚羧酸高效減水劑,質量組分為10.5~17.5,水泥選用普通42.5號硅酸鹽水泥。石子粒徑為5~25mm。砂為機制砂與特細砂1∶1的混合料,其中機制砂的細度模數為1.1,特細砂為3.2。

采用水洗渣取代質量組分分別為35、5和60的粉煤灰、礦粉和砂,取代率達12.23%,混凝土的坍落度、和易性、黏聚性基本無變動,初凝時間由2.5h增加到3h,7d強度增加12.7%,28d強度達到標準強度的120%,完全符合制磚混凝土標準。

3.5改進后工藝及制磚效果

改進后的工藝流程如圖3所示,細集料(降毒后的鐵礬渣(水洗渣))、粗集料(砂、石)、水泥、礦渣和聚羧酸高效減水劑共同生成制磚混合料,壓制成型,養護28d后抗壓強度達到MU15,測試合格后出廠。一次成品率由改造前的37.3%提升到98.63%。

改進后的制磚工藝采用活化的水洗渣代替30%的砂、22.2%的礦粉和100%的粉煤灰,降低了混凝土原料成本,且初凝時間略有增加,便于現場施工,7d強度略有提高,28d強度超標準符合要求;由于外加劑的使用,全流程可以用泵進行高遠輸送,成磚不易坍落,是一種新型環保材料;一次成品率由改造前的37.3%提升到98.63%。

5結論

某鉛鋅冶煉廠針對該廠鐵釩渣大量堆存及目前常用鐵礬渣處理工藝投資高、運行成本高、經濟效益低的問題,經過長期考證和實驗室試驗,探索出鐵礬渣兩段弱酸浸出-水洗渣制磚的工藝路線,應用實踐表明該工藝可以達到危廢鐵釩渣綜合利用和無害化處理的目標,并且獲得了豐厚的經濟效益。

1)鐵礬渣綜合利用無害化處理工藝為兩段弱酸浸出-水洗渣制磚,濾液和水洗渣水均可返回系統循環使用,產生的沉鋅渣返回鋅冶煉濕法系統,產生的水洗渣進行制磚,達到了危廢鐵釩渣資源充分利用、無害化處理的效果。

2)一段弱酸浸出的較優工藝條件為:液固比5∶1,PH值1.5,溫度60℃,反應時間60min;沉鋅工序的較優工藝條件為:反應溫度50℃,終點pH值6.8~7,反應時間1h;二段弱酸浸出的較優工藝條件為:液固比5∶1,pH值1.5,溫度60℃,反應時間60min;最終水洗渣中鋅含量<1.5%。

3)對傳統的制磚工藝進行改進,改進內容包括:使用憎水劑及超微量抗堿抗滲添加劑進行摻量,抑制和消除泛堿現象;水洗渣在pH=10的強堿環境下進行5h活化處理,活化溫度為25~82℃;改進制磚物料及配比,按照以質量817.5進行分配,確定最佳配比為水洗渣100、水泥130、礦粉17.5、石子430、砂140。工藝改進后,壓制免燒磚在養護28d以后抗壓強度達到MU15,一次成品率由改造前的37.3%提升到98.63%。

4)該項目建成投產后,年均總成本費用2579.8萬元,年收益3915.9萬元,鐵礬渣年創經濟正效益1336.1萬元。

改造后的工藝具有投資少、成本低的優點,而且制成的產品成磚不易坍落,是一種新型環保材料,市場認可度高。鐵礬渣規模化精準制磚實現了鐵礬渣從危險廢物到產品的重大轉變,是實現鐵礬渣減量化、無害化、資源化的成功范例,值得在同類企業進行推廣。

由于降毒后的鐵礬渣(水洗渣)成分有波動,企業應根據原料成分針對市場需求生產不同種類、不同性能和不同產品等級的免燒磚,國家也應盡快完善相關產品標準。

Welcome to call us for consultation, technical exchange, and material experiment.

Technical: 188517-18517

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses