introductory

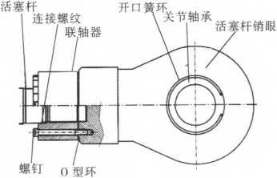

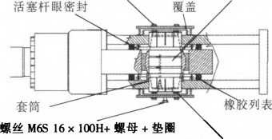

近幾年,太鋼尖山礦和袁家村礦相繼進口了13臺箱式隔膜壓濾機,用于鐵精礦漿脫水,脫水效率和鐵精礦產量均大幅度提高。該型filter press的濾板開啟、閉合與行走由兩側的4個液壓缸(規格為HDC3OOX51OO洞步完成。液壓缸的兩端通過缸體后蓋和活塞桿銷孔,用擴張軸分別與壓濾機的固定端板與移動端板連接,銷孔與擴張軸之間加裝關節軸承和開口簧環,上下面再用螺栓固定罩蓋,如圖1和圖2所示。

圖1液壓缸活塞桿前部端頭結構

圖2液壓缸端部的連接方式

但是,半年多時間內,接連發生了四起液壓缸活塞桿斷裂和一起活塞桿損壞事件。此后,又發生了兩起活塞桿斷裂事故,因停產更換液壓缸給企業造成很大的經濟損失,并且給壓濾機的現場操作人員也造成巨大的心理壓力。

1活塞桿斷裂情況分析

表1為前四起壓濾機活塞桿斷裂的具體情況匯總。從表1看,四臺壓濾機活塞桿斷裂情況非常類似,基本具備下列特征:

表1四臺壓濾機的斷裂情況

| 壓濾機編號屬地(L為嵐縣袁家村礦,J為太原尖山礦) | 1L | 2J | 3J | 4L |

| 設備運行時間/月 | 24 | 11 | 11 | 11 |

| 液壓缸位置 | 左下 | 右下 | 左下 | 右下 |

| 斷裂時壓濾機狀態 | 濾板卸礦 | 注礦1min | 注礦1min | 注礦1min |

| 斷裂面位置 | 軸頭大螺母內第3—4螺紋 | 軸頭大螺母內 | 軸頭大螺母內 | 軸頭大螺母內 |

| 一次性裂紋比例/% | 50 | 30 | 40 | 50 |

| 一次性裂紋位置/(。) | 45 | 210 | 255 | 155 |

| 關節軸承狀態 | 未知 | 前部損壞,后部內圈松動 | 前部內圈松動,后部未知 | 前部松動,后部內圈松動 |

| 斷裂面形狀和位置(陰影部分為二次斷裂

布)ZK煮廚 |

-詹- |

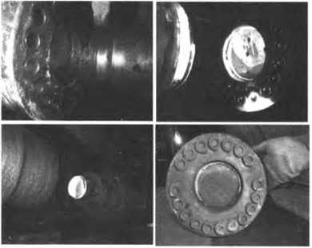

1)從斷裂面的形貌看,斷面呈現出截然不同的兩個部分:一部分較光滑,顏色較深,面積占總截面的30%-50%;另一部分較粗糙,有明顯的拉裂狀痕跡,顏色較淺。經初步分析,上述情況應該是兩次斷裂造成的:前者為一次裂紋,似彎曲所致;后者則明顯是拉伸斷裂形成的斷面,如圖3所示。根據彎曲裂紋斷面的銹蝕程度估計,兩次斷裂的時間差大約在數分鐘至數小時之間.每臺壓濾機情況不一。

2)斷裂均是發生在平行式液壓缸下面一個活塞桿前部的截面最小的螺紋處,且主要是在濾板閉合的注礦起始階段斷裂的(1L壓濾機記錄不準),此時液壓缸的工作壓力最大,活塞桿呈拉伸狀態。

3)發生斷裂的活塞桿的前后關節軸承都發生損壞或者松動。

HDC300X5100液壓缸的活塞桿材質為20MnV6,對應的國內牌號是20MnV,廠家提供的材料成分和機械性能如表2所示。

表2活塞桿材料成分和機械性能

| 元素含量/% | 機械性能/MPa | ||||||||||

| w(C) | w(Si) | w(Mn) | w(P) | w(S) | w(Cr) | w(Mo) | w(Ni) | w(Al) | w(V) | Rm | |

| 0.150 | 0.390 | 1.340 | 0.014 | 0.028 | 0.150 | 0.010 | 0.050 | 0.027 | 0.120 | 592 | 450 |

液壓缸的工作壓力為:減壓側30MPa,加壓側1.5MPa0液壓缸、活塞桿和活塞桿螺紋處的直徑分別為300mm,140mm和121.8mm,根據文獻[1]和[2]中的計算公式,該液壓紅活塞桿拉伸狀態時(濾板閉合注漿時)螺紋處承受的最大拉應力為136MPa。如果活塞桿已有30%~50%的一次性裂紋,按活塞桿面積的50%~70%計算時,螺紋處承受的最大拉應力為194~272MPa。對照表2中的機械性能拉伸安全系數分別為2.2~4.4,即在一次性裂紋達到50%時也不足以拉裂活塞桿的裂紋處。

根據廠家提供資料,如果考慮到注礦作用力9MPa、自重彎曲力49MPa和卡澀軸承彎曲力84MPa,受力截面為100%、70%和50%時螺紋處承受的最大拉應力分別達278MPa、336MPa和414MPa,拉伸安全系數則降低為2.1、1.8和1.4,顯然偏低。如果按照450MPa的屈服應力計算,則屈服安全系數分別低至為1.6、1.3和1.1。

根據國內液壓缸設計規范,該型液壓缸工作壓力在20MPa以上,速比?=2,在缸筒內徑D=300mm時,根據液壓缸速比=2,查經驗表,活塞桿的適宜直徑為涉=210mm,顯然HDC3OOX51OO液壓缸的活塞桿直徑設計偏小。考慮到國內活塞桿常用45號中碳鋼材質,機械性能較20MnV6稍差,直徑可以適當減小,但是140mm的活塞桿直徑仍然較小。

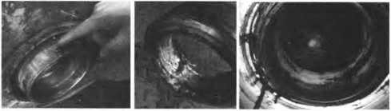

液壓缸兩端銷眼所用關節軸承型號為GE160ES-2RS,原來的軸承是免潤滑的,但是發生液壓缸活塞桿斷裂的前部和后部的關節軸承都發生了松動或內圏脫落、抱死或斷裂損壞,如圖4所示。關節軸承失效后,活塞桿端部在上下和左右兩個方向的自由度受限,如果此時再發生壓濾機跑偏、液壓缸支撐下降或斷開的話,活塞桿將受到很大的彎曲應力,特別是濾板拉開卸料階段的前部螺紋處,截面積最小且有螺紋和退刀槽,復合應力集中,導致活塞桿螺紋處開裂,且初始裂紋是從下部開始形成。

圖4液壓缸關節軸承損壞情況

綜合上述分析,活塞桿前部斷裂是分兩次發生的:濾板拉開卸料時活塞桿全部伸出,因關節軸承失效產生較大的彎曲應力,造成活塞桿的螺紋處下部開裂,并逐漸擴展形成了一次性裂紋;濾板閉合開始注礦時,活塞桿承受最大的拉伸應力,加上注礦產生的沖擊抖動,最終造成了活塞桿被拉裂斷開,形成二次斷裂面。此外,該型液壓缸的活塞桿直徑也偏小,特別是活塞桿兩端螺紋處直徑更小,且應力集中。

兩次活塞桿斷裂部位是在液壓缸活塞頭部活塞桿螺紋處,如下頁圖5。從活塞桿斷裂面看,同樣具有兩次斷裂的特點,與前幾次的原因應該一致。

圖5液壓缸活塞桿活塞頭部斷裂情況

2改進措施與效果

針對上述分析,結合廠家提出的建議,迅速對現役的13臺壓濾機進行檢修與改進。

1) 設備廠家更換4個斷裂的液壓缸,并修復1個損壞嚴重的活塞桿。

2) 免潤滑關節軸承全部更換為潤滑脂潤滑的關節軸承,并加強潤滑管理。

3)對現役13臺壓濾機的42個液壓缸活塞桿前端部,特別是螺紋處進行超聲蟀傷,排除了斷裂隱患。

采取上述措施后,關節軸承滑動正常,再未發生卡澀和損壞現象,可以消除filter press跑偏和液壓缸支撐下降造成的少量徑向位移,13臺壓濾機均運行平穩。改進6個多月后,對活塞桿進行超聲波探傷,未發生微裂紋。同時,設備廠家也對未出廠的壓濾機進行了類似的改進。但是,活塞桿原有設計方面的缺陷則難以徹底改進。

Technology: 18851718517

E-mail: suton@su-ton.com

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses