introductory

Plate and frame filter press的使用壓力根據濾板材質確定,增強聚丙烯濾板為15~20MPa,在實際生產保證不跑冒滴滴情況下,盡量降低壓力,可延長濾板的壽命”l。在壓濾機保壓投料時,常產生物料壓不干及渾濁現象,初步判斷是壓緊力不夠所致,調整壓力25MPa致使部分濾板損壞,針對此現象對液壓系統進行調整。液壓部分是驅動壓緊板的動力裝置,配置了柱塞泵及各控制閥回。

①壓緊濾板時按下壓緊按鈕,電機啟動,電磁換向閥不動作,柱塞泵向油缸后腔供油:當油缸壓上升到電接點壓力表的上限值時,電接點壓力表上限接通而停泵;此時,將開關撥到保壓位置,壓濾機即進入自動保壓狀態:當油壓降至電接點壓力表調定的下限時,柱塞泵重新啟動,繼續向油缸內補充壓力油,保證過濾所需工作壓力在電接點壓力表上下限之間;

②回程時按下回程按鈕,電機啟動,電磁換向閥換向,油泵向油缸前腔供油,活塞桿帶動壓緊板回程,濾板松開電接點壓力表的上下限可根據過濾壓力來調整。

原因分析

①沖擊現象:壓濾機在使用中,有時會產生液體壓力瞬間升高,產生壓力峰值,比正常壓力高出許多,壓力指針超過電接點壓力表上限,原行以為是壓力表現象,經過多次跟蹤發現,在保壓狀態時有發生,其壓力值高于最高壓力4~6MPa之間,高出最高壓力許多。

②壓力對液壓系統的影響:根據不同的板框介質及壓濾泵揚程來調整第臺壓濾機的使用壓力,在保證產品質量的前提下,選擇合理的壓力,保護各液壓元件。

③油溫的影響:通常認為,液壓油的油溫在10~65℃,油溫過高會使油液汽化、水分蒸發,容易使液壓元件產生穴蝕;油液氧化形成膠狀沉積物,易堵塞濾油器和液壓閥內的小孔,使液壓系統不能正常工作;同時會加速橡膠密封件老化變質,壽命縮短,甚至喪失其密封性能,使液壓系統嚴重泄漏。

④油液污染的影響液壓油污染的原因十分復雜,加之液壓油自身也在不斷產生油污,因此要徹底防止污染是很困難的,為了延長液壓元件的使用壽命,保證液壓系統正常工作,減少泄漏,切實可行的方法就是將液壓油污染程度控制在某一限度以內。

制定調整方案

existfilter press進料口與進料泵的連接管道上加裝一個普通壓力表,在進料管上面裝個閥門,多次開關閥門以控制流量,將每臺壓濾機的工作壓力重新調整,壓力調整公式為:P1=S2×P2/S1。式中:P1為調整壓力,S2為板框面,P2為壓濾泵壓力,S1為活塞缸面積。

重新調整系統

工作壓力,根據表1與表2得知,每臺壓濾機系統總工作壓力已遠遠大于更新后使用工作壓力,這是造成壓濾機在壓濾過程中,液壓元件破損導致泄漏的主要原因。

沖擊對液壓系統造成損壞,應采取的措施:

①用戶要自行調節油缸公稱壓力,應把高壓溢流閥全部調松,然后啟動柱塞泵,慢慢地調整高壓溢流閥到需要的壓力,但切不可超過28MPa。

②壓濾機壓緊后入料漿開始工作,進料壓力必須控制在出廠標牌上標定的壓力(有壓力表顯示)以下,否則將會影響機架的正常使用。

③調整液控單向閥的開口程度,限定流速。

④控制油溫液壓油的工作溫度過高會對液壓裝置產生不利影響,且油溫升高,會使粘性下降,增加泄漏量。液壓油本身也會加速氧化變質,產生各種生成物,縮短其使用壽命。液壓系統的工作溫度最好控制在650C以下,若油溫過高則應給油箱加冷卻器降溫。

⑤針對液壓油污染的控制措施:

a減少外來污染,液壓裝置組裝前后必須進行嚴格清洗,油箱通大氣處要加裝空氣過濾器,并且通過過濾器向油箱灌油,維修拆卸元件時,應在無塵區進行。油箱內壁一般不要涂刷油漆,以免在油中產生沉淀物質。

b濾除系統產生的雜質。應在系統的有關部位設置適當精度的過濾器,并且定期檢查、清洗或更換濾芯。新油加入油箱前,要經過靜放沉淀,過濾后方可加入系統,必要時可設中間油箱,進行新油的沉淀和過濾,確保油液的清潔度。

壓濾機在使用中注意事項:

①油箱、油缸、油泵和溢流閥等液壓元件需定期進行空載運行,循環清洗干凈。在一般工作環境下第一次使用的壓濾機應在一個月內換油,工作油的過濾精度為20um,工作有的更換周期為6個月。

②油缸的壓力不得超過額定值,否則將損壞壓濾機的有關機件。

③過濾的濾漿溫度必須控制在80℃。

④油缸的壓力不得超過額定值,板框最高使用壓力≤20MPa,否則將損壞壓濾機的有關機件。

小結

液壓系統是壓濾機的重要組成部分,泄漏是液壓系統運行過程中常遇到的問題,通過對8臺壓濾機的使用操作重新調整,解決了導致系統非正常運行的故障,設備使用狀況有了明顯改善,對無泄漏工廠建設起到了積極作用。

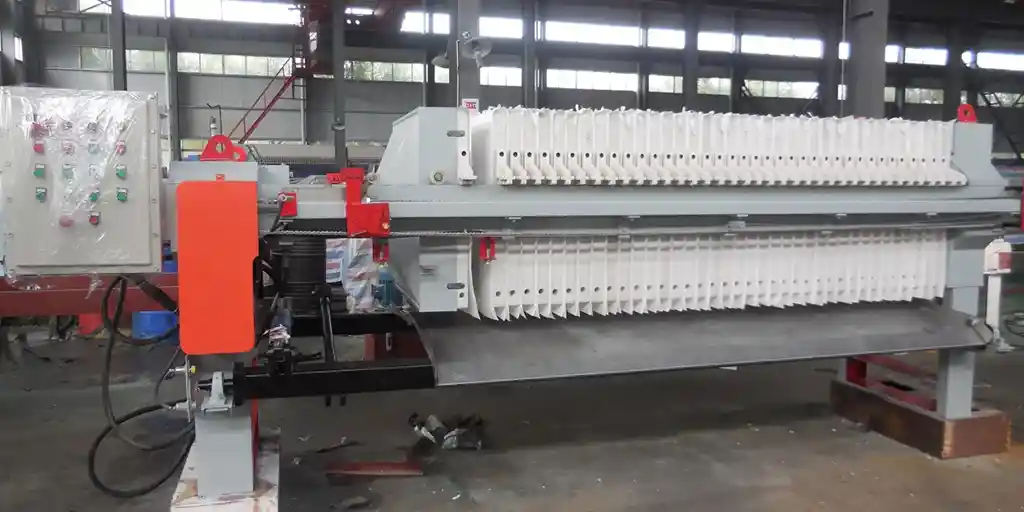

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses