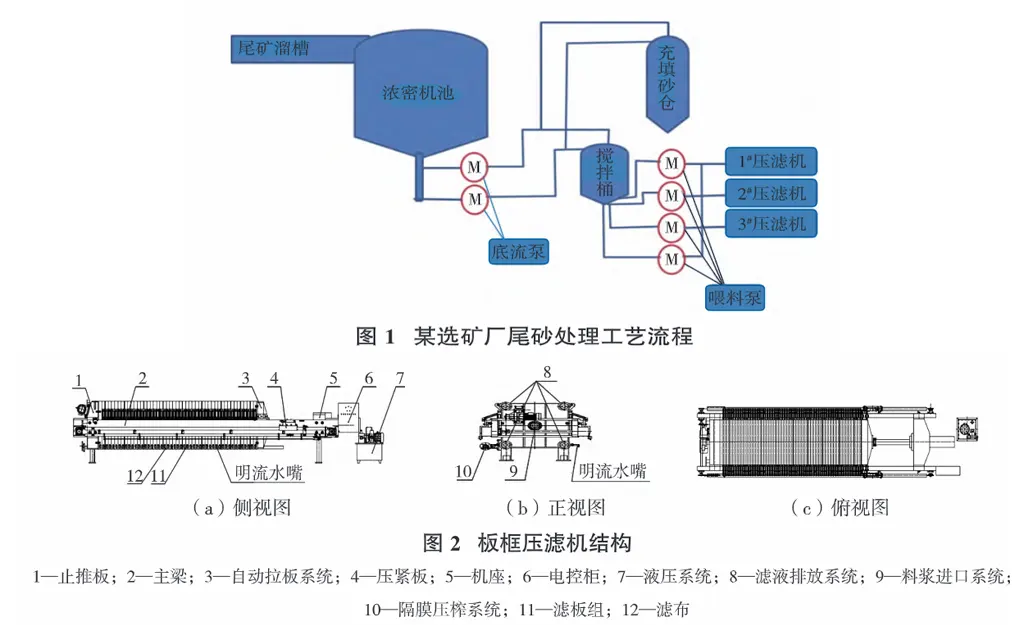

選礦廠采用板框洗砂壓濾機進行尾砂處理,然而在實際運行過程中發現,壓濾后的濾餅或是黏度較大、不易脫落、較難清理,或是濾餅含水量較大,未達到理想的過濾效果;濾布、濾板、泵件的消耗量高,過濾機故障次數較多,維修頻率較高。為此,本文以某鐵礦尾砂壓濾處理工藝為背景,進行試驗研究,有效解決壓濾機在處理尾砂過程中出現的問題,以提高工作效率,降低消耗成本,確保壓濾機穩定、高效、經濟運行。1尾砂處理工藝及設備1.1尾砂處理工藝某選礦廠設計尾礦量為135~150t/h,采用德奧克φ30m高效濃密機進行尾砂沉淀,進入濃密機時尾砂濃度為8.38%,經投加絮凝劑后,底流尾砂濃度可達到50%~60%。由于井下礦房空區不足,主要采用壓濾機進行尾砂處理。首先,尾砂經溜槽進入濃密機池,再由2臺渣漿泵輸送至壓濾和充填廠房;其次,攪拌桶中的尾砂由喂料泵抽入壓濾機(某選礦廠壓濾系統主要由4臺喂料泵,3臺高效節能快速壓濾機和3條1200mm皮帶機構成,壓濾機設計處理量為45~50t/h);最后,尾砂經過濾和壓榨形成濾餅,再經皮帶輸送至尾砂間。某選礦廠尾砂處理工藝流程見圖1。

1.2板框壓濾機板框壓濾機工作流程為壓緊—補壓—卸壓—松開—取板—拉板—卸載,整個過程可實現全自動控制,無需人工干預[1]。板框壓濾機結構見圖2。

2壓濾機在尾砂處理過程中存在的問題

2.1濾餅黏度較大或含水量較高壓濾機在尾砂處理過程中出現的主要問題是生產的濾餅厚度較設計的厚度明顯變薄。濾餅黏度較大,與濾布黏在一起,需要借助平鏟清理,卸載困難;濾餅含水量較高,濾餅不成形;由于入料粒度太小、濃度太低、供料不足或出口堵塞等,易出現濾餅分布不均的問題。2.2濾布、濾板、泵件等消耗較大壓濾機的濾布、濾板均由廠家直供,在實際使用過程中,其消耗量比廠家設計的消耗量高出一倍多。

(1)濾布的破損率較高。進料時間過長會影響濾布的使用周期,進料時間過長,濾布的空隙被堵塞,濾液通過時阻力加大,在液壓系統的作用下,濾布承受尾礦巨大的壓力,特別是濾液排放口的部位,正背面兩側壓力差最大,很容易被尾礦沖破。另外,尾砂中不當的固體顆粒可能會造成濾布褶皺,或造成劃痕,甚至裂縫,影響濾布的使用周期。

(2)濾板的使用壽命較短。過于黏稠的尾砂或遺留的干塊易造成料漿進口堵塞,濾板間只剩液壓系統本身存在的壓力,此時濾板由于長時間受壓極容易造成損壞;當尾砂中含有固體顆粒或給料不足時,也會造成濾板板框受力過多而損壞;若流出口被固體堵塞,此時壓力無處外泄也會造成濾板板框損壞;若濾板清理不徹底,可能會造成介質泄漏,一旦泄漏,濾板板框邊緣便會被沖擊出一道道小溝,造成濾板損壞。另外,主梁上的油漬、污漬過多就會造成自動拉板系統行走緩慢,甚至可能發生濾板掉落的危險。此外,喂料泵備件的故障次數較廠家預計的多出約1倍,其使用壽命也較設計的壽命短。

2.3運行效率較低且維修成本偏高壓濾機在實際使用過程中,濾布、濾板、泵件等備件消耗量大,故障率較高,導致其運行效率較低,維修成本較高。此外,油泵不排油、順序閥調定壓力過低、濾油器堵塞、油箱油面太低油泵吸空、液壓油黏度太大、吸油困難等,造成液壓系統流量不足;當濾板邊框密封面夾入料渣,濾布損壞,達不到密封要求或入料濃度太低時,出現噴漿現象;導線脫落、接線接錯、零件接觸不良或零件損壞、螺絲不牢靠等導致的電氣故障等,均使得壓濾機運行效率降低,維修成本增加。3工藝優化措施針對上述問題,進行壓濾機工藝優化研究,通過優化PAM絮凝劑用量、及時維護、強化管理等措施,提高尾砂壓濾處理效率,降低維修成本。

3.1PAM絮凝劑用量優化在選礦尾砂處理過程中,PAM絮凝劑具有壓縮雙電層和吸附架橋雙重功能,可以加快尾砂沉淀,改善污泥脫水功能。然而,PAM絮凝劑強黏性質亦會造成壓濾機濾布孔隙堵塞,降低濾布的透水性能,導致泥餅變薄、含水率高、壓濾機產率降低等負面效應[2]。因此,必須根據實際需要,精確PAM絮凝劑的使用量。通過對磨選系統產生尾砂量和底流泵處理尾砂量統計,當底流尾砂量大于磨選尾砂量時,濃密機池處于“排料”狀態,池內尾砂量逐步降低,可適當減少PAM絮凝劑使用量。反之,需要增加PAM絮凝劑使用量,加快尾砂沉淀。尾砂量=入磨原礦量-入磨原礦量/[(精粉品位-尾礦品位)/(原礦品位-尾礦品位)],(1)式中,入磨原礦量為314t/h,原礦平均品位為42%,精粉平均品位為66%,尾礦平均品位為5%。底流泵處理尾砂量=底流流量×尾砂濃度×密度,(2)式中,底流尾砂比重為1.58t/m3。按式(1)計算尾砂量,則磨選產生的尾砂量為123.5t/h。按式(2)計算底流泵處理尾砂量,當濃度為45%~50%時,底流流量達到156~174m3/h,濃密機處于“排料”狀態,這時PAM絮凝劑使用量能保證尾砂進入濃密機后,到達溢流沿時沉降到0.5m以下就可滿足生產需求。通過試驗,PAM絮凝劑添加量為1.1m3/h、濃度為4g/L時,效果最佳。3.2運行參數調整及濾布選用通過調整進料運行參數,選用適合濾布等措施,解決濾餅水分較大等問題[3]。通過3組試驗進一步確定最優的給料壓力、給料時間、壓榨時間和反吹時間等進料運行參數,進一步降低濾餅水分。試驗1設定給料壓力0.6MPa,給料時間為800~1200s,壓榨時間15,30s,反吹時間5,10s;試驗2設定給料壓力0.9MPa,給料時間為800~1200s,壓榨時間15s,反吹時間5,10s;試驗3更換單絲濾布后設定給料壓力0.6MPa,給料時間為550~750s,壓榨時間15,0s,反吹時間5s。當進料壓力由0.6MPa增加到0.9MPa時,濾餅水分明顯降低;當進料時間超過1000s時,再增加進料時間濾餅水分仍有下降趨勢,但下降比例較小;當壓榨時間由15s增加至30s時,濾餅水分平均可降低0.7%;反吹時間的增加對濾餅水分影響較小。其次,濾布的選用對于降低濾餅中的水分也尤為重要,濾布性能的好壞及是否適用于尾砂,直接影響其過濾效果,需要根據尾砂的顆粒、密度、成分來選用合適的濾布,不同的濾布有不同的特點。例如,丙綸濾布具有質輕、彈性好、耐酸、耐堿、耐磨損、無毒的特點;滌綸濾布耐酸不耐堿,耐高溫;錦綸濾布耐堿不耐酸等;濾布的選用應根據實際需求選擇[4]。單絲濾布是由單根的合成纖維編制而成,強度大、不易變形和堵塞、表面光滑,濾餅容易剝落,濾布易清洗,再生容易。通過更換單絲濾布試驗,壓濾機處理效率有了明顯提升,備件消耗率明顯下降。根據試驗3數據顯示,更換單絲濾布后,壓濾機在進料壓力0.6MPa、進料時間650s、壓榨時間15s、反吹時間5s,或者進料壓力0.6MPa、進料時間700s、壓榨時間0s、反吹時間5s的條件下,濾餅水分均可控制在17%以內。

3.2強化管理及維護

(1)日常及定期維護對提高壓濾機的運行效率,降低維修成本尤為重要,具體措施:

①隨時檢查連接處是否牢固,零件是否良好,發現異常及時維修;

②對電控系統定期進行絕緣性和可靠性試驗,對易發生問題的部件優先檢查,并確保維修速度,避免造成損失;

③定期保養液壓系統,檢修油泵,清洗濾油器,及時補油,根據需要換油或提高油溫,及時更換油泵;

④經常性檢查濾板密封面和排水口,及時清理主梁上的油漬、污漬,涂抹潤滑油,確保其潤滑性;⑤經常性檢查濾布,保證其平整、完好,定期清洗濾布,保證其過濾性能。

(2)制定必要的管理制度,有利于提高運行效率,降低維修成本。例如,制定壓濾機日常操作規程、壓濾機維護巡檢制度、壓濾機定期維修制度等,確保壓濾機穩定運行,達到預期效果。

4結論

(1)優化PAM絮凝劑用量是解決濾餅黏度大、卸載困難的主要方法,其有利于提高尾砂處理效率,降低消耗成本。

(2)調整給料壓力、給料時間、壓榨時間和反吹時間等參數,有利于減少濾餅中的水分。選用合適濾布是提高壓濾機處理效率的最佳方案,選用單絲濾布,壓濾機處理效率可提高約50%以上,同時降低備件消耗。更換單絲濾布后,壓濾機在進料壓力0.6MPa、進料時間650s、壓榨時間15s、反吹時間5s,或者進料壓力0.6MPa、進料時間700s、壓榨時間0s、反吹時間5s,濾餅水分均可控制在17%以內。

(3)日常維護、定期維護及制定必要的管理制度,有利于提高壓濾機運行效率,降低維修成本。

洗砂壓濾機技術支持:18851718517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機